AIや機械学習が本格的にビジネスに利用されはじめています。IBMによる「世界のAI導入状況2022年(日本語版)」では、世界の企業の35%が業務に利用している状況です。2022年にAIの導入を検討している企業は、前年より13%増えて42%になっています。

世界的に機械学習の導入を検討している企業が増える中、日本におけるAIの業務への導入状況は米国に追いつくほどの増加傾向です。PwC Japanグループの発表した「2022年AI予測」によると、2022年の調査結果におけるAIの業務への導入状況では、日本が53%の導入率で、米国が55%の導入率となっています。

日本のAI導入状況から、ここ最近国内企業におけるDXへの関心も高まっていることがうかがえます。本記事では、製造業における機械学習の活用方法や期待できる効果などを解説します。実際に製造現場で活用しているAIを導入した5つの事例と併せて紹介しましょう。

目次

機械学習について正しく理解する

野村総合研究所のナレッジ・インサイトによると、機械学習はデータ分析手法の1つとして定義されています。収集したデータを機械が自動で学習し、データの背景にある規則や行動様式を検出する仕組みです。

AIと機械学習とディープラーニング(深層学習)の関係性

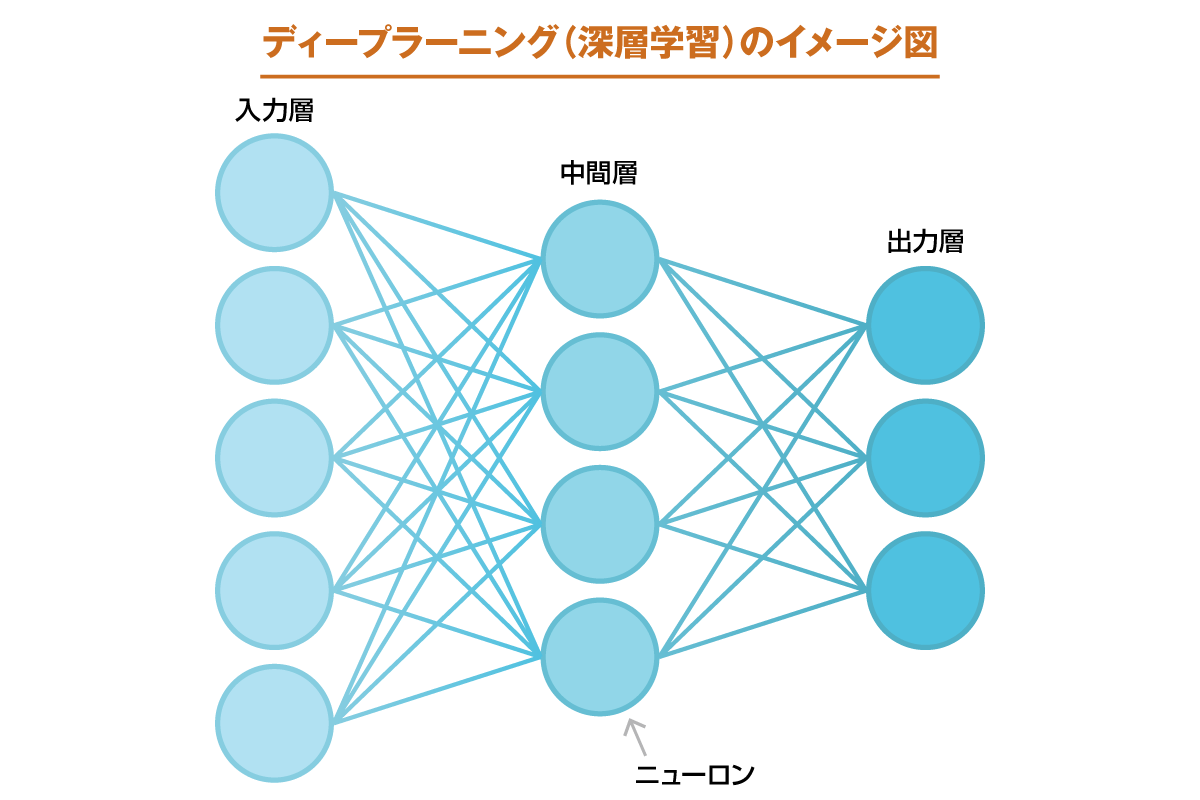

機械学習は、AI(人工知能)、ディープラーニング(深層学習)とも混同して使われますが、「NRI」で定義するところ、次のような関係性が考えられます。

| AI(人工知能) | 最も範囲が広い対象 | 人間の知能を再現する機械 |

| 機械学習 | AIの持つ技術のひとつ | データを分析して予測や判定をする技術 |

| ディープラーニング(深層学習) | 機械学習の技術 | 情報を収集して機械が自動的に学習する |

つまり、上記の関係性は以下の通りです。

AI > 機械学習 > ディープラーニング(深層学習)

機械学習の種類を知る

野村総合研究所のナレッジ・インサイトによると、機械学習がデータの背景にあるルールやパターンを学習する際は3種類の学習に分類できます。

| 機械学習の種類 | データ取り扱いルール | 実行のパターン | 例 |

|---|---|---|---|

| 教師あり学習 | 入力データに正解となるデータがある状態でAIに学習させる | 基本となるデータの特徴と正解データの関連性を学習して正誤判断を学習する | 価格から売り上げを予測 機械の動作から故障を予測など |

| 教師なし学習 | 入力データに正解となるデータがない状態でAIに学習させる | 目的対象の変数がないため、入力データ内の未知のパターンを算出してグルーピングする | 「顧客情報」から「新規」や「既存」、「休眠」に分類 |

| 強化学習 | 機械自体が試行錯誤を積み重ねて精度を上げる | 試行錯誤しながら実行したうえで得た結果を学習して最適な方法を見つけ出す | ゲーム開発や自動運転、株式投資などに活用されている |

ディープラーニング(深層学習)

機械学習には、前出の3つの種類で紹介した「教育あり学習」のうち、自動的に処理していく学習として「ディープラーニング(深層学習)」があります。

ディープラーニングは、コンピュータが膨大なデータを自動的に学習していく仕組みです。人間の脳のように“派生している形状のニューラルネットワーク構造”で学習します。

製造業では、ディープラーニングが得意とする膨大なデータ入力を受け、自動的に学習して最適な分類で予測した結果を出力します。ディープラーニングが製造現場で役立つのは、例えば異常検知作業です。

ディープラーニングは、人間の目視検査の工程を正確かつ効率的に処理します。どんなにミスの少ない熟練技能者だとしても、その日の体調次第ではヒューマンエラーが発生するかもしれません。機械学習は、ヒューマンエラーの起きる検知作業において、人間による目視検査以上の精度で異常検知を実行します。製造ラインを安定させて、不良品の減少にも効果が期待できるでしょう。

製造業における機械学習の活用方法

製造業において機械学習を活用する際は「AIを導入すること」を目的にしないことが重要です。AIは「企業の課題を解決すること」を目的として導入する意識を持っておきましょう。そのうえでAIによる機械学習の活用手順で進めます。

企画:AIを活用する業務の選定・検討

アセスメント:必要なデータの収集・分析

PoC:機械学習をくり返す

開発・実用:最適な業務の自動化・効率化を実行

企画:AIを活用する業務の選定・検討

最初に、AIにどのような業務を担当させるかを選定します。AIを導入する際は、企業ごとに抱える経営上の課題や業務上の課題を抽出する作業が必要です。集まった課題は、AIで解決させるべき問題か、他の要素で解決できるかなどを検討し振り分けます。

アセスメント:必要なデータの収集・分析

AIで解決する課題を絞り込んだら、その課題にデータが存在するかを判断します。データが存在する場合は、そのデータを収集し、データがない場合は関連するデータから分析することも必要です。この時点でAIが解決できる課題に優先度を付けます。さらに、コスト面や実用性などから事業計画を立案します。

PoC:機械学習をくり返す

事業計画が立てられたら、いよいよ機械学習の出番です。課題に対して、AIで実証実験をくり返します。PoC(Proof Of Concept:概念実証)では、現場作業で発生するセンサデータや手動データを取得します。ここで最適なAI分析を実行するために、導入現場の担当者から補足情報を入手することも必要です。

データ取得からデータ分析と機械学習をくり返すことで最適なAIモデルを作成します。作成したAIモデルを試験運用し、その運用から調整をくり返して精度を高めていきます。

開発・実用:最適な業務の自動化・効率化を実行

PoCを終えたAIは、実際に開発して製造現場で実用して判断します。実際の生産現場で実用した結果をもとに評価が必要です。

―技術的に課題解決を実現しているか

―運用に費用対効果はどのくらいか

この時点で評価が基準まで達していない場合は、必要な工程まで戻すことが必要です。実用の段階で新しいデータを取得した際は、その都度機械学習で精度を上げる改善もできます。

製造業がAIによる機械学習で期待できる効果

製造業がAIを導入して、企業のメリットになる部分をまとめてみました。

| 大きなメリット | 経営上のメリット | 業務上のメリット |

|---|---|---|

| 生産性の向上 | 人手不足の解消 | 人に頼らない生産計画の立案 |

| コスト削減 | 製造工程のデータの収集 学習の蓄積で複数の体制に対応可能 データをもとに在庫の適正化 ダウンタイム削減による売り上げロス削減 | |

| 短納期化の実現 | 検査の効率化 作業効率化 納期遅延リスクの削減 | |

| 品質の向上 安全性の向上 | 研究開発:R&D (Research&Development) | 特性保全 新製品・材料の検証 検討方法の優先順位付け テスト回数の減少が可能 効率的な研究開発 |

| 製造ラインの安定 根本となる原因の分析 トラブル時の原因を早期発見 保全業務の属人化解消 正確性の担保 | 異常検知 不良品検知 予防保全 予知保全(故障の予兆) 完成品の検品 |

上記に挙げたAI導入による機械学習のメリットは、効果が連鎖することが考えられます。最終的には、生産性の高い事業を継続することで、競争優位に立てることも期待できるでしょう。

また、AIによる機械学習は熟年技能者の経験や勘で行っていた予知保全を、同等またはそれ以上の精度で実行できる点が大きなメリットとなります。

機械学習を進める際の注意点

前述のとおり、AIを導入して機械学習を進める際はAI導入自体が目的にならないように注意しましょう。導入することで満足してしまうと、その先にある可能性までたどり着けないことも考えられます。

目的を明確にすることが大切

念頭に置くのは、最初にAI活用の目的を明確にしておくことです。どのような目的で導入したのか目的を明確にしておかなければ「あれもこれも自動化したい」と、すべてが中途半端になってしまいます。

AI活用プロジェクトの目的が変わることで、データもすべて変わるという点を認識しておきましょう。目的を明確にしたら事業計画を立てて小さな成功体験を積み重ねていくことが大切です。

PoCの段階で定義できないプロジェクトは失敗する

AI導入で失敗しやすいケースは、PoCの段階で定義できないプロジェクトです。目的が明確でないと、あいまいなままPoCを進めてしまい、プロジェクトメンバーそれぞれの認識がPoCを進めるうえで食い違ってくることも考えられます。目的が明確に定義されて入れば、PoCの段階で失敗することを回避できるでしょう。

いきなり完全な自動化はできない

製造業の分野により、AIの導入で解決しにくい課題もあります。

―論理的な究明を求める

―100%の精度を求める

AIを導入してすぐに完全な自動化はありません。経済産業省、厚生労働省、総務省消防庁の3省による石油コンビナート等災害防止3省連絡会議の発表した「プラントにおける先進的AI事例集」では、保安管理業務のような判断を伴う業務のAI代替に多くの検証が必要と示しています。できないという判断ではなく、事前の検証が必要になるという見解です。

AIの精度維持は定期的なモニタリングが必要

AIの精度は、機械学習により向上するため、実運用を開始しただけでは精度の維持や向上を目指せないでしょう。AIの精度を維持させるには、定期的な予測精度のモニタリングが不可欠です。常に機械学習の進化を考えて取り組みましょう。

製造業におけるAI活用5つの事例

製造業では、どのようなAI導入を実現しているのでしょうか。企業の活用事例を5つ紹介します。

人間が担当していた運搬作業をAIで自動化:ライジング(アイリスオーヤマの事例情報から)

精密機器の製造業であるライジングでは、AIを導入して工場内における部品の運搬作業を自動化しています。その成果は、月126時間に及ぶ人間が行っていた運搬作業時間を削減できた点です。AIに代替した運搬作業のコストは、月額換算31.5万円に相当します。

同社は、もともと大型部品を自動搬送車を使って自動運搬を実行していました。しかし、人間が長いところで60メートルほどの各ラインまでの距離を、40〜50回ほど往復しなければならないという課題も残されていました。その理由は、自動搬送車が入れない通路の狭さです。現場作業員は、部品切れのたびに作業を中断して部品を取りに行かなければなりません。その時間ロスや作業中断で考えられるミスなどを防ぐ目的で、飲食店向けの配膳ロボットを導入しました。

この代替により、本来人間でなければできない作業とAIに任せられる作業の区分も確立されています。製造現場の環境や体制の変革に成功している事例ではないでしょうか。

膨大な画像データ認識をディープラーニングで効率処理:JFEスチール

国内で初めてAIの画像認識技術を製造現場で活用した事例は、JFEスチールによるAI画像認識で実現できました。同社は、製鉄所内の困難な人物検知をAIで自動化しています。ディープラーニングによる膨大な画像データ認識で学習させて実用可能なレベルまで精度を上げました。

製鉄所工場内では、条件によって立ち入り許可エリアが変化する特徴があります。AIは、機械学習によって変動する立ち入り禁止エリアをその都度正確に認識できるようになりました。

技能継承の分析学習などで加工時間40%削減に成功:オムロン

制御機器やFAシステム、電子部品を開発する製造業大手のオムロンでは、熟練技能者の技術の見える化から加工時間40%削減と工具の寿命を2倍に伸ばす生産性向上が実現しました。

大手製造企業においても人手不足と技能継承の課題は共通のテーマです。同社は、熟練技能者の技術を効率的に再現することを目指しました。課題解決には、熟練技能者の技術を数値化しなければなりません。そのため、切削加工現場において振動センサを使った微小なデータ収集に取り組んでいます。

匠(たくみ)の技を数値化することは簡単ではありません。機械学習による振動の値を基準としたパターンの定義をくり返し、データ分析を続けたことで最適な自動制御にたどり着いたわけです。その取り組みが加工時間40%の削減につながっています。

AIを活用した自社共同開発の自律型生産システムで年間100億円のコスト削減を見込む:ダイセル

大手化学品メーカーのダイセルは、自社および東京大学と共同で「自律型生産システム」を開発しています。自律型生産システムは、APS(高度予知予測システム)とPCM(最適運転条件導出システム)の2つのシステムで構築されています。AIの分析能力は、これらシステムは同社が2000年に開発した知的統合システムが蓄えているデータと新しく蓄積されるデータの抽出を可能にしました。

2つのシステムの統合は、化学プラントで発生するプロセスや設備の変調を予知して原因を特定し除去まで実行するため、トラブルの未然防止を実現しています。また、化学プラントにおいて、品質やコスト、生産量などをリアルタイムで予測して運転の最適化をはかることが可能です。

変調予知と運転の最適化にAIを活用することで、迅速な対応を実現しています。削減コストは、年間100億円に及ぶと見込まれています。

生産ラインの作業員を3分の1に縮小:村上開明堂

大手自動車部品メーカーの村上開明堂は、自動車用バックミラーなどの生産ラインにAIを導入しました。AIは、製造過程で発生する鏡の破損などの検査を代替しています。AIの導入により、生産ラインの作業に配備されていた作業人員を3分の1に削減して生産性向上を実現しました。

AIにおける機械学習の特徴を理解して製造現場のスマート化を目指そう

機械学習は、製造業にとって不良品の自動検知や部品の自動搬送、工場ラインの無人化などを実現するAIの持つ重要な技術です。機械学習の特徴は、膨大なデータを正確に識別できる点ではないでしょうか。さらに、強化学習では試行錯誤をくり返しながら、AIの判断で自動的に学習して最適な状態を作り上げる点が挙げられます。

近い将来、少子高齢化による労働人口の減少が進むことで製造現場の高齢化も予想されます。働き手のいない製造現場を救う方法として、AIにおける機械学習の能力は正確さと安定した作業の継続を期待できるでしょう。

AIやIoT技術は、製造業の抱える人材難の解決に役立ちます。製造現場のAIやIoT化を検討している場合は、マルチデバイス対応のスマート化をおすすめします。その理由は、工場や生産ラインだけではなく設備単体の稼働監視を実現し、故障原因の特定も自動で検知できるからです。それらAIやIoTにできる生産性向上の取り組みは、製造業専門のDX推進を得意とする専門家に相談してみましょう。

【こんな記事も読まれています】

・国内製造業の再生を狙うINDUSTRIAL-Xが推進する[ESG×DX]時代の戦い方

・製造業における購買・調達業務とは?課題の解決方法も紹介

・サプライチェーン排出量はなぜ注目される?算定方法も含めて紹介