製造業は商品を生産する部門が注目されやすいですが、原材料を調達する購買・調達部門も大きな役割を担っています。購買・調達業務は、商品を生産する際のコストを抑えるだけでなく、生産スケジュールにも大きく関わっています。

生産する商品数が多いほど、購買・調達業務は複雑化しやすく課題を抱えやすいです。そのため、課題を解決する方法や技術について理解することが大切です。今回は、製造業における購買・調達業務を担当する部門が抱える主な課題やその解決策について解説します。

目次

製造業の調達・購買業務とは

製造業において、商品の材料の調達はビジネスの根幹をなす重要な業務プロセスです。全ての材料を自社で賄わない限り、他社から仕入れる必要があるため、適切な量を適切な価格で調達しなければなりません。

材料の価格は利益率に直結し、仕入れにかかる時間によってリードタイムが変わります。そのため、製造業の購買・調達業務の効率化・適正化に力を入れる企業は多いでしょう。また、生産数や生産規模が大きい企業ほど、購買・調達業務が企業全体の収益に与える影響が大きくなります。

例えば、1ヵ月に100万個の商品を生産する場合、原材料価格が1円変わるだけでも100万円の差が生まれます。また、1日に100万円分の利益を生み出す商品のラインが、原材料の納期遅れなどによりストップしてしまえば、その分の損失が発生してしまいます。これらのことから、製造業の調達業務の最適化はどの企業にとっても必要不可欠といえるでしょう。

製造業の調達の業務内容

製造業の調達について詳しく知るためには、その業務を把握するのが近道です。ここでは、購買・調達業務の一例を紹介します。

仕入れ先の選定・開拓・価格交渉

製造業の調達部門は、各材料の最適な仕入れ業者を見つけなければなりません。また、原材料価格が安いものでも、納品までに時間がかかる業者であれば生産スケジュールに影響が出るため、納期の短さも重要です。さらに、原材料価格を抑えられるものでも、粗悪な材料であれば商品の品質が低下するため、材料の品質も一定の基準以上のものでなければなりません。

このように、仕入れ先を選定する際は、価格・品質・納期の各条件を満たす業者かを見極めることが必要です。1つの材料に対しても、複数の業者から見積もりを取り、比較した上で仕入れ業者を決めるのが一般的です。

ただし、1つの原材料で比較したときは価格が高い業者でも、複数の材料を仕入れることで安くなるケースも考えられます。そのため、仕入れる際の条件も考慮し、価格を交渉する必要もあるでしょう。

また、原産地の天候や世界的な経済情勢などにより、原材料価格が高騰するケースもあります。仕入れ先の候補が1社だけの場合、突発的な理由によって資材の調達が難しくなる可能性もあるでしょう。そのため、いくつか仕入れ先の候補を用意する必要もあります。既存の仕入れ先でも、状況によって価格が変わることがあるため注意が必要です。

他にも、新製品を生産する場合に新しく最適な仕入れ先を見つけることも調達部門の重要な役割です。

納期・数量管理

資材の納期や数量を管理・把握することも、調達部門の重要な業務です。商品の生産にはそれぞれスケジュールがあり、その日程に合わせて必要な資材を必要な分だけ用意します。納期・数量を工場の管理部門が管理しているケースもありますが、この場合は調達・購買部門の担当者と工場の担当者が連携し、数量を把握しなければなりません。

納期と数量を把握できておらず仕入れに遅れが出ると、そのまま生産スケジュールにも影響が出てしまいます。材料がなければ工場のラインは稼働できないため、大きな損失をもたらすかもしれません。

発注・検収作業

購買・調達部門は必要に応じて各資材を仕入れ先の業者に発注します。その後、調達・購買部門が届いた資材を受け取り、数量・品質に問題がないか確認します。企業によって異なりますが、購買・調達部門が各工場に設置されている場合は、製造現場に届いた資材をチェックしますが、調達部署が本社にある場合は、工場の該当部門がその役割を担うこともあるでしょう。

検収・検品作業は仕入れに携わっている人員でないと確認できないため、仕入れの担当者か各生産ラインの責任者などが担当することが多いでしょう。

調達業務に求められる能力

購買・調達業務は生産体制を支える重要な役割を担っています。適材適所な人員配置を実現するためにも、どのような能力が求められるのかを押さえましょう。ここでは、購買・調達業務に求められる能力について説明します。

コストダウンを実現する交渉能力・情報収集能力

基本的に購買・調達部門は、製造業の支出を決める部門です。それゆえに、いかに原材料単価を抑え、コストダウンを実現するかどうかが問われます。そのためには、状況に応じて最適な原価で仕入れられるように、業者の選定や価格交渉を行う必要があります。

また、効率良くコストダウンを実現するために、原材料価格の相場を常にチェックする必要もあります。過去の仕入れデータを分析し、過去の実績と市場価格を元に、最適な価格で仕入れられるように交渉します。また、交渉に必要なデータをそろえるための情報収集能力も求められるでしょう。

スケジュール管理能力

購買・調達部門は、「原材料や資材を安く仕入れる部署」というイメージが大きいですが、生産施設に納品するまでが役割であるため、納期を管理することも重要な業務です。もちろん、原材料がなければ商品は生産できないため、その商品の生産計画に合わせて仕入れなければなりません。

しかし、仕入れ先の状況や生産スケジュールによって、原材料の納品日は変わります。そのため、生産施設と仕入れ先のスケジュールを把握して行動しなければなりません。もし、納品が遅れれば生産できず、工場の稼働に無駄が発生します。反対に、納品日が早くなると倉庫などのスペースを圧迫するでしょう。

このような事態を防ぐためにも、生産施設の状況を把握し、仕入れ先と交渉するなどのスケジュール管理能力が求められます。

プロセスを効率化する改善能力

生産スケジュールや生産する商品の状況が変わらない限り、購買・調達業務の多くは定型業務です。そのため、日々発生する決まった業務を効率化することも求められます。例えば、見積書・発注書・請求書の作成は毎月発生する代表的な業務の1つです。同じ内容の注文であれば、書類の作成を自動化しやすいでしょう。

しかし、生産する商品数が多く、それぞれの原材料が異なる場合、調達業務は煩雑になりやすいです。また、季節や市場状況によって生産数が大きく変わるものであれば、さらに業務は複雑になります。このような場合では、ITシステムを導入したり、業務プロセスの無駄を見つけたりなどの改善が必要です。プロセスやコストの無駄を削減することは、企業全体の利益率の向上につながります。

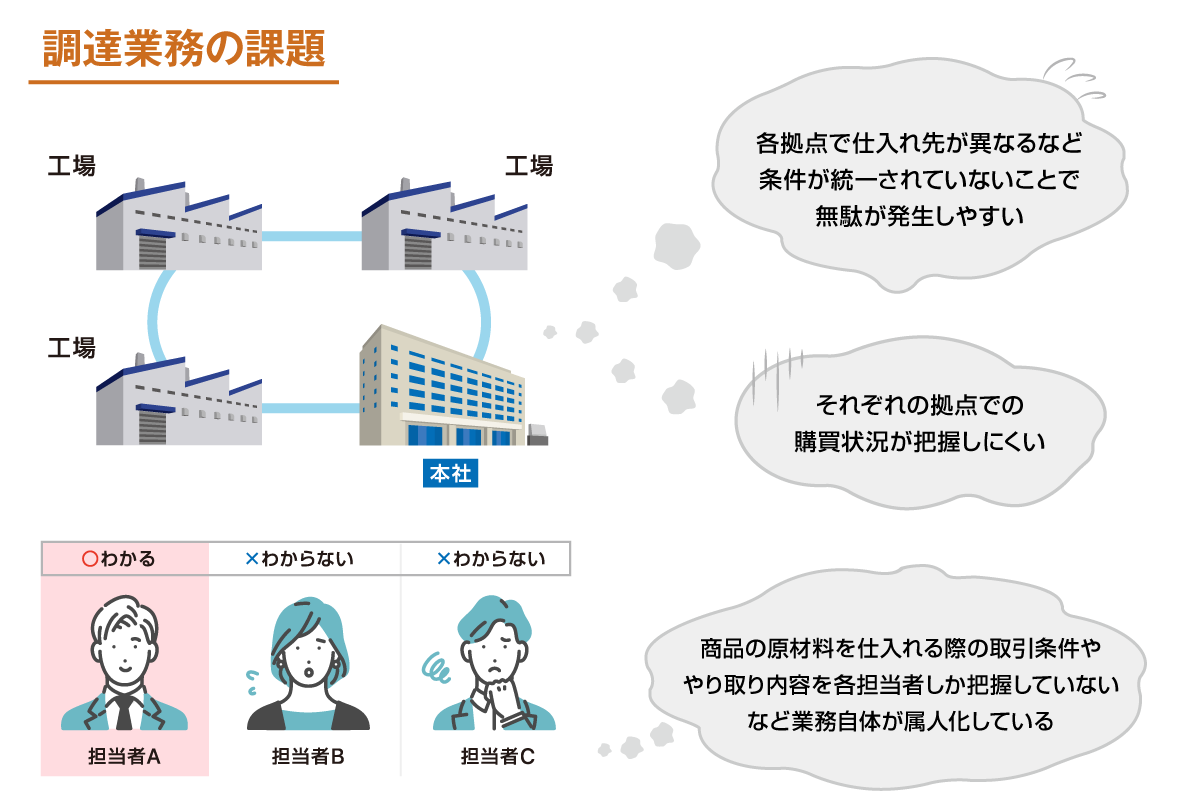

調達業務の課題

製造業の購買・調達業務は、業務内容が煩雑になりやすいため課題を抱える企業は多いです。利益を追求するためにも、どのような課題があるのかを把握して改善する必要があります。ここでは、購買・調達業務の課題について紹介します。

拠点が複数あると条件が統一されにくい

工場が複数ある場合、本社で一括管理している場合以外にも、各拠点で資材を仕入れるケースもあります。実際に、本社で購買・調達業務を一括管理する流れでは、現場から本社へ申請してから発注するため、急な要件に対応できなかったり、納品までに時間がかかったりします。

各拠点がそれぞれで資材を調達していると、同じ原材料でも仕入れ先が異なるなど条件に違いがあるという事態になりかねません。最適な仕入れ先を選定している場合でも、各拠点で仕入れ先がバラバラであれば無駄が発生しやすいでしょう。

社内の購買状況を把握しにくい

拠点が複数ある場合、それぞれの拠点での購買状況が把握しにくくなります。例えば、各拠点で原材料の過発注が発生していても、管理体制が整っていなければ見つけられないでしょう。

食品メーカーなどであれば原材料にも消費期限があるため、品質の低下や大量廃棄などにもつながりかねません。適切な原材料を適切な数量を発注するためにも、社内の購買状況を把握する体制を整える必要があります。

業務が属人化している

購買・調達部門の人員は、それぞれに担当の商品や取引先を持つケースが多いです。そのため、商品の原材料を仕入れる際の取引条件や、やり取りの内容は各担当者しか把握しておらず、業務自体が属人化しやすいです。

その結果、担当者が体調不良などで働けない状況になったり、退職してしまったりすると業務が滞り、生産体制に影響が出る可能性があります。企業の規模が大きく、取り扱う商品の数や購買・調達部門の人員が多いほど、属人化する内容が増えやすくなります。

他にも、同じ企業内でも購買ルールが統一されていないケースや、資材を購入する際のプロセスに無駄が発生していることも少なくありません。例えば、購買ルールを統一し、まとめ買いによってコストを削減できる可能性があります。

課題を解決する方法・技術

購買・調達業務が抱える課題は大きいため、解決することによりコスト削減や業務効率化など、利益を確保しやすくなります。ここでは、購買・調達業務の課題を解決する方法や技術について具体的に説明します。

現状のプロセスの把握・見直し

手短に課題を解決するためには、各業務プロセスの現状を把握し、無駄を省く必要があります。そのためにも、まずは購買・調達業務に関わる業務を詳細まで洗い出し、無駄がないか検討することが大切です。

しかし、調達部門の人員や取り扱う商品数が多い場合、各プロセスを見直す必要があるため、課題解決に至るまで時間がかかりやすいです。また、複数の仕入れ先がある場合、その状況などを細かく把握するのは難しいでしょう。課題を1つ1つ明確にしながら、その解決に向けて地道に対応することが求められます。

ITシステムの導入・DXの推進

大幅な業務改善には、ITシステムを導入するなどDXの推進が有効です。DXとは「Digital Transformation」の略であり、業務プロセスなどをデジタルデータにし、組織やビジネスの仕組みを変革することです。

例えば、今まで紙の書類でやり取りしていたものをデジタル化することで、各担当者と共有しやすくなり、記録として残しやすくなるでしょう。購買・調達部門においては、最適な仕入れ先の情報を共有しやすくなり、原材料価格の最適化を図りやすくなります。各担当者のやり取りも、システムに残しておくことで属人化も防ぎやすくなるでしょう。

- 購買管理システム

購買管理システムは、購買・調達部門で使われる基本的なシステムです。見積もりや発注業務、仕入れ先・購買計画を管理するための機能がそろっています。調達業務に必要な機能を搭載しているため、導入することで購買・調達業務の効率化が見込めます。ただし、導入する商品によって機能や使い勝手が異なるという点に注意が必要です。

また、インターネット環境があれば利用できるクラウドタイプのシステムであれば、場所を選ばずに必要なデータを閲覧・共有できます。購買・調達部門にテレワークのメンバーがいても十分に対応可能です。原材料価格や仕入れ先一覧などを1つのシステムで一元管理することで、現在の調達業務の無駄を見つけやすく、改善しやすくなるでしょう。

- 在庫管理システム

在庫管理システムは、購買管理システムと同時に利用したいシステムの1つです。既に工場などの生産施設で在庫管理システムを導入している場合は、購買管理システムと連携できるかを確認しましょう。

購買・調達業務と在庫管理を連携することで、システム上で在庫と必要な資材、数量や納期を把握しやすくなります。複数の拠点がある場合も、これらのシステムを利用することで一括管理が実現し、より業務の効率化を図れるでしょう。

システム化のデメリット・注意点

購買・調達業務を効率化するために、ITシステムを導入する効果は大きいですが、システム化には費用がかかるなどのデメリットもあります。自社内に導入するオンプレミス型のシステムであれば、初期費用に加え、システムを構築するための期間が必要です。クラウド型のシステムの場合は、ユーザー数が多いと毎月発生する費用が高額になるでしょう。

そのため、導入前に費用対効果が得られるのかを確認する必要があります。また、購買・調達業務が滞ると生産スケジュールに直接的な影響を及ぼすため、システムにトラブルが発生した際の対策も求められます。ITシステムに詳しい人員を補充するか、サポート体制が充実している商品を選ぶと良いでしょう。

近年注目されるAI技術

近年では、ITシステムの中でもAI技術を活用したものが注目されており、業務プロセスをより自動化しやすくなっています。製造業の場合、原材料や資材を保管するための倉庫のスペースを、AI技術を活用したシステムによって管理することで、効率良く保管できるようになります。

他にも、AI技術の活用により精度の高い売り上げ予測を行えるシステムもあります。このシステムでは、今までの生産データや売り上げデータの他に、気候などの要素も加味した需要予測を行うものがあります。精度の高い売り上げ予測を行えれば、無駄のない生産スケジュールを立てやすくなり、結果として購買・調達業務が効率化します。

最新技術を導入する際の注意点

ITシステムの導入と同様に、AIなどの最新技術を活用する際には費用がかかります。そのため、ツールをうまく使いこなせないと費用分の効果を得られないでしょう。また、現在のシステムと連携できるかどうかも、利用する際に考慮すべきポイントです。

他にも、AIを活用する場合は、機械が適切な判断をするために学習する期間を設けなければなりません。その際には、機械学習に関する知見を持つ人員が必要になるでしょう。ITシステムや最新技術を導入するためには、ツールの費用だけでなく人件費も発生します。最新技術の導入を検討する際は、導入した後のことをイメージする必要があるでしょう。

自社に適した方法で調達業務を最適化しよう

製造業において、原材料や生産に必要な資材を仕入れる購買・調達業務は重要な役割を担っています。原材料の価格や納期は、そのまま生産計画に影響を与えるため、課題があれば改善しなければなりません。

ITシステムやAIなどの最新技術を利用することは、課題の解決に役立ちますが、デメリットもあるため注意してください。自社に合っているかどうかを確認するためにも、まずはデモ体験やトライアル期間などを活用するとよいでしょう。

【こんな記事も読まれています】

・国内製造業の再生を狙うINDUSTRIAL-Xが推進する[ESG×DX]時代の戦い方

・サプライチェーン排出量はなぜ注目される?算定方法も含めて紹介