3D CADでの設計が主流となった今も、多くの製造現場では作成したデータを2Dの紙図面に出力して運用しています。この「3D設計・2D運用」という非効率なプロセスは、手戻りや情報伝達ミスの温床となりがちです。その根本的な解決策として注目されるのが3DA(3D Annotated)です。3DAの概要とメリットを知り、3DAに移行して効率化する方法を探ります。

目次

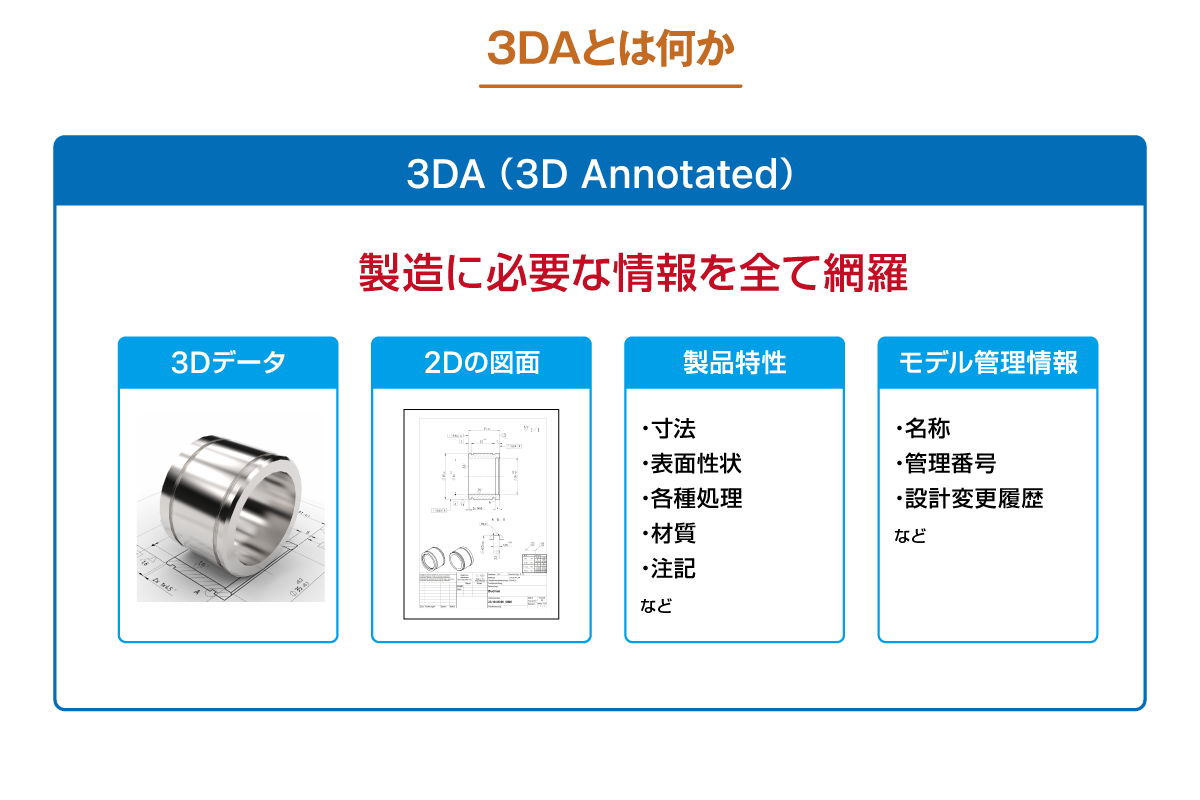

3DAとは何か

3DAとは“3D Annotated ”の略で、『注釈付きの3次元モデル』のことをいいます。“注釈(Annotation:アノテーション)付き”というのは寸法・注記、数量など構造特性についての情報を付け加えていることを言います。3DAは、製造に必要な情報が付加されたデジタルデータの総称です。

3DCADが発達してきた現代でも、製造現場では2次元で書かれた図面が必要とされてきました。現場で製造に必要な情報を読み取るためには、2Dの図面を見たり3Dでデータを見たりと繰り返す必要があり、効率的とは言えません。

そこで注目されているのが『注釈付きの3次元モデル』すなわち3DAで、製造業の効率化に大きく寄与することが期待されています。

3DAは製造業界のDX

モノづくりには図面が不可欠で、一般的に図面は2D(2次元)です。現代の設計で使用するのは3DのCADなので、3Dのデータから2Dの図面を出力するという、効率的とは言えないモノづくりをしているのが現状です。

3Dデータがあるのになぜか2Dから離れられない

戦後の日本は、労働者が複雑な図面を正確に読み解く能力と、それに基づいた柔軟な現場対応力によって、世界的な競争力を獲得しました。東京大学大学院経済学研究科教授東大ものづくり経営研究センター長の藤本隆宏教授によると、その要因は、一人でいろいろな機能をこなす多能工の誕生と、需要の変動や仕様の変更に柔軟に対応できる組織力を獲得できたことが大きいと指摘しています。

この「図面を介した阿吽(あうん)の呼吸」とも言える完成度の高い仕組みが、皮肉にも3DCAD普及後も「2D図面が正」という文化を根強く残す要因となったのです。

結果として、多くの企業では3Dデータと2D図面が正しく連携されておらず、設計変更のたびに双方の修正が必要になるなど、二重管理による非効率が発生していました。

3DAでモデリング中心・MBDの考え方を

こうした状況を打破し、生産性を向上させるには、仕事の基準を「図面」から「3Dモデル」へと転換する、MBD(Model Based Development/Definition:モデルベース開発/定義)の考え方が不可欠です。

3DAとMBDの違い

3DA(3D Annotation)とMBD(Model Based Definition/Development)の具体的な違いについて詳しく解説します。

・3DAとMBDの概念的な違い

3DAは、3Dモデルそのものに製造に必要な情報(寸法、公差、表面性状など)を直接付加する技術を指します。 これにより、従来の2D図面を介さずに、3Dモデルだけで設計意図を完全に伝えることが可能になります。イメージとしては、3Dモデルに「デジタルな付箋」を貼っていくようなものです。

一方、MBDは「モデルを正」とする開発プロセス全体の考え方を指します。 これは、製品開発の全工程において、3Dモデルを情報伝達の主軸とするアプローチです。MBDにおいて3DAは、3Dモデルに情報を付加し、下流工程で活用するための重要な手段の一つに過ぎません。MBDはより広範な概念であり、設計から製造、検査、サービスに至るまで、すべての工程で3Dモデルを共通言語として活用することを目指します。

・3DAとMBDの適用場面の違い

3DAは主に、設計部門から製造部門へ情報を引き渡す際に威力を発揮します。 3Dモデルに直接製造情報を付加することで、2D図面作成の手間を省き、情報の誤解や伝達ミスを削減します。特に、複雑な形状や公差が要求される部品において、その効果は顕著です。CAM(Computer Aided Manufacturing)ソフトウェアやCMM(Coordinate Measuring Machine)などの測定機器と連携することで、生産プロセスの自動化や効率化に貢献します。

MBDは、製品ライフサイクル全体にわたって適用されます。 設計段階で作成された3Dモデルと付加された情報は、製造部門だけでなく、生産管理、品質保証、さらには保守・サービス部門まで一貫して活用されます。例えば、MBDの考え方に基づけば、部品の保守マニュアルも3Dモデルをベースに作成され、より直感的で分かりやすい情報提供が可能になります。これにより、サプライチェーン全体の連携強化と、開発リードタイムの短縮、コスト削減が期待できます。

・3DAとMBDの選択基準

3DAとMBDのどちらを優先的に導入すべきか、あるいは両方を同時に進めるべきかは、企業の現状や目指す目標によって異なります。以下に、選択の際の考慮事項を表にまとめました。

| 項目 | 3DA(3D Annotation) | MBD(Model Based Development) |

|---|---|---|

| 主な目的 | 2D図面からの脱却、製造情報伝達の効率化、品質向上 | 製品開発プロセス全体の最適化、サプライチェーン全体の連携強化 |

| 導入効果 | 設計工数削減、製造ミスの減少、検査効率化 | 開発リードタイム短縮、コスト削減、品質向上、市場投入期間の短縮 |

| 必要な投資 | 3DA対応CADツール、PMI定義の標準化、設計者のトレーニング | 3DA導入に加え、全社的な意識改革、プロセス再構築、ITインフラ整備 |

| 推奨企業 | まず設計・製造間の情報伝達を効率化したい企業 | 製品開発プロセス全体を根本的に変革し、競争力を強化したい企業 |

多くの場合、まずは3DAの導入から始め、設計・製造間の情報伝達効率化を図り、その成功体験を基にMBDへと段階的に移行していくのが現実的なアプローチです。MBDは長期的な視点での取り組みとなるため、小さな成功を積み重ねながら全社的に展開していくことが重要です。

3DAのメリットとデメリット

図面中心で製造を行ってきた企業が、3DAに移行することによって生じるメリットとデメリットを整理してみましょう。

3DAのメリット

製造上必要なデータを読み取れる

従来の「3Dモデル+2D図面」の運用では、両者の情報が食い違う、図面の解釈が人によって異なるといった問題が頻発し、手戻りの原因となっていました。

3DAでは、3Dモデルにすべての製造情報が集約されるため、誰が見ても同じ解釈ができるようになり、設計意図の誤読や伝達ミスを劇的に削減します。これにより、無駄な試作や修正作業が減り、開発全体の品質とスピードが向上します。

製造に必要な情報が3Dデータに入っていれば、紙の図面を見る頻度を減らすことができます。

製造工程の自動化が図れる

3DAに付加された製造情報(PMI)は、CAM(製造支援システム)やCMM(3次元測定機)といった後工程のシステムで直接読み込めます。

これまでオペレーターが図面を見ながら手作業で行っていた加工プログラムや検査プログラムの作成を自動化、あるいは大幅に効率化することが可能です。これにより、後工程の作業負荷が軽減され、生産性が向上します。

見積もりが自動化される

製造コストの見積もりも、3DAによって大きく変わります。サプライヤーに2D図面を送って回答を待つ従来の方法に対し、3DAではデータを共有するだけで、AIなどを活用した自動見積もりシステムとの連携も容易になります。

これにより、見積もりにかかる時間と手間を大幅に削減し、より迅速な価格提示やビジネス判断が可能になります。

3DAのデメリット

3DAシステムの操作習得に時間がかかる

3DAは、2次元のCADとは考え方や操作体系が異なるため、CADに慣れている人でも操作の習得にある程度時間がかかります。

スケール感がつかみにくい

小さい画面の中でどのような大きさの設計も可能なので、製造物の大きさが感覚としてつかみにくいということがあります。

3Dで設計していない業者との取引がしづらい

自社だけで3DAを導入しても、協力工場などの取引先が2D図面でのやり取りを前提としている場合、その効果は限定的です。結局、取引先のために2D図面を作成する手間が残ってしまいます。

3DAを本格的に活用してサプライチェーン全体の効率を上げるには、取引先を巻き込んだ丁寧な合意形成と、段階的な移行計画が成功の鍵となります。

3DAと規格の現状

新しい技術である3DAの普及には標準となる規格が必要になります。3DAのための規格にどのようなものがあるのかについてまとめてみました。

ISO 16792:2021 『製図-デジタル製品定義データ実施規範』

ISO(国際標準化機構)で定められていた製図に関する情報に、デジタル製品定義データの準備、改訂、提示に関する要件を指定するものです。3Dと2Dの2つのアプリケーション方法をサポートしています。CADでのモデリングや注釈を作成するにあたって役立ちます。

JIS B 0060 デジタル製品技術文書情報

一般機械,精密機械,電気機械などの工業分野で用いるデジタル製品技術文書情報(DTPD : digital technical product documentation)及び3DAモデルの作成における一般事項について規定したものです。

ASME 14.41 ASME(米国機械学会)3Dモデル内の製品定義

2003年に米国で発行された3DAの規格で、ここで紹介する規格の中では最も古いものです。1980年代に普及したCADの世界に独立して標準規格を作成したもので、米国国防総省をはじめとするいくつかの産業界で採用されています。

3次元モデル表記標準(案) 国土交通省

国土交通省が推進する3Dモデルによる建設生産システム「BIM/CIM」(Building / Construction Information Modeling,Management)の効率化に寄与する表記法について定めたガイドラインです。国土交通省ではこれによって、インフラ整備に関する生産性向上と効率化を企図しており、3Dデータを使った契約図書に関する決まり事を定めています。

jama((社)日本自動車工業会)/JAPIA((社)日本自動車部品工業会)によるガイドライン JAMA/JAPIA 3DAモデルガイドライン

日本自動車工業会で製作された3DAモデルのガイドラインです。上記で紹介しているJIS B 0060シリーズ規格に準拠しており、これと併せて活用することで標準化されることが期待されます。

3DAモデルの作成方法・手順

3DA(3D Annotation)モデルの作成は、従来の2D図面作成とは異なるアプローチを必要とします。しかし、一度習得してしまえば、設計から製造までのプロセスを大幅に効率化できる強力なツールとなります。ここでは、3DAモデルの具体的な作成方法と手順、必要なツール、そして作成時の注意点について詳しく解説します。

3DAモデルの作成手順

3DAモデルの作成は、主に以下のステップで進められます。これらの手順を踏むことで、製造に必要なすべての情報を3Dモデルに正確に付加し、下流工程での活用をスムーズにします。

【STEP1】3Dモデルの準備

まずは、設計済みの3Dモデルを用意します。これは、CADソフトウェアで作成されたソリッドモデルやサーフェスモデルが一般的です。既存の2D図面がある場合は、それを参考にしながら3Dモデルをより詳細に作り込んでいくこともあります。3DAはあくまで3Dモデルをベースにするため、モデル自体の品質がその後の作業に大きく影響します。

【STEP2】PMI(Product Manufacturing Information)の定義

PMIとは、製造に必要なあらゆる情報(寸法、公差、表面性状、溶接記号、部品番号、材料、熱処理など)を指します。これらの情報を、国際規格(ASME Y14.41やISO 16792など)に準拠して定義します。どの情報をどのように表現するかを事前に明確にすることで、後工程での解釈のずれを防ぎます。

【STEP3】3DA機能の活用

使用するCADソフトウェアの3DA機能(PMI機能とも呼ばれます)を用いて、定義したPMIを3Dモデルに直接付加していきます。

寸法・公差の付加

3Dモデルの適切なエッジや面を選択し、寸法や幾何公差を付加します。2D図面のように投影図を作成する必要はなく、3D空間上で直接配置できます。

注記・シンボルの付加

表面性状記号、溶接記号、熱処理記号などの各種シンボルや、部品に関する一般的な注記、メモなどをモデルに付加します。

アノテーションビューの作成

特定の視点からモデルを見たときに、付加したPMIが最も見やすく、分かりやすいように「アノテーションビュー」を作成します。これは2D図面の「投影図」に似ていますが、あくまで3Dモデル上でのビューであり、必要に応じて複数のアノテーションビューを設定します。

【STEP4】表示設定と検証

付加したPMIが適切に表示されているか、見やすいかを確認します。他の関係者にもレビューしてもらい、情報の抜け漏れや誤りがないか、解釈の余地がないかなどを検証します。必要に応じて、PMIの表示位置や角度を調整します。

【STEP5】データのエクスポートと共有

作成した3DAモデルは、CADソフトウェアのネイティブ形式だけでなく、STEP AP242などのMBD対応フォーマットでエクスポートし、下流工程(CAM、検査、生産管理など)と共有します。これにより、情報の一貫性を保ったまま、各工程で3Dモデルをベースとした作業を進めることができます。

3DAモデルの作成に必要な3D CADソフトウェア

3DAモデルを作成するためには、専用のCADソフトウェアと、場合によってはそのアドオンが必要となります。主要なCADソフトウェアは、すでに強力な3DA(PMI)機能を搭載しています。

<3D CADソフトウェア>

・CATIA (Dassault Systèmes)

航空宇宙や自動車産業で広く利用されており、PMI機能が非常に高度で充実しています。大規模アセンブリの管理にも優れています。

・NX (Siemens Digital Industries Software)

強力なPMI機能を持ち、特にMBDデータを活用したCAMやCMMとの連携がスムーズです。製造現場との連携を重視する企業に適しています。

・PTC Creo (PTC)

MBDに特化した拡張モジュールを提供しており、豊富なPMI機能とMBDデータを下流工程で活用するための機能が充実しています。Model-Based Definition (MBD) 拡張機能が特に強力です。

・SOLIDWORKS (Dassault Systèmes)

中小企業でも導入しやすい「SOLIDWORKS MBD」という専用アドインを提供しています。直感的な操作性で、比較的容易に3DAを始めることができます。

・Inventor (Autodesk)

「Model Based Definition (MBD) 機能」を搭載しており、寸法、公差、表面性状などの製造情報を3Dモデルに直接追加できます。Autodesk製品群との連携もスムーズです。

<PMIビューワー>

CADソフトウェアがない環境でも3DAモデルを確認できるように、専用のPMIビューワーや、Adobe Acrobat Reader DCなどのPDFビューワーで3D PDFを閲覧できるツールも重要です。これにより、設計者以外の関係者も3Dモデルと付加された情報を容易に確認できるようになります。

<データ管理システム(PDM/PLM)>

3DAモデルとその関連情報を一元的に管理し、バージョン管理やアクセス権限設定を行うために、PDM(Product Data Management)やPLM(Product Lifecycle Management)システムが不可欠です。これにより、常に最新かつ正確な情報が利用されることを保証します。

3DAモデルの作成での注意点

3DAモデルの作成と運用には、いくつかの重要な注意点があります。これらを意識することで、導入をよりスムーズに進め、その効果を最大限に引き出すことができます。

【注意点1】規格の理解と遵守

3DAを効果的に運用するためには、ASME Y14.41やISO 16792といった国際的なMBD/PMI規格の理解が不可欠です。これらの規格に準拠することで、データの互換性が確保され、サプライヤーやパートナー企業との情報共有が円滑になります。規格を無視した独自の表記では、結局は情報の誤解を招き、2D図面と同じ問題が発生する可能性があります。

【注意点2】初期コストと教育投資

3DAツールの導入には初期投資がかかります。また、従来の2D図面作成に慣れた設計者や技術者にとっては、新しい概念やツールの習得に時間がかかる場合があります。社内での教育・トレーニングを計画的に実施し、新しいプロセスへのスムーズな移行をサポートすることが重要です。

【注意点3】情報量と表示の最適化

3Dモデルにすべての情報を詰め込みすぎると、かえって情報が煩雑になり、見にくくなることがあります。必要な情報を厳選し、アノテーションビューを効果的に活用して、見やすい表示を心がけることが重要です。情報が多すぎると、表示パフォーマンスにも影響を与えることがあります。

【注意点4】下流工程との連携

3DAモデルは、製造、検査、品質管理など、下流工程で活用されてこそ真価を発揮します。CAMソフトウェアやCMM、さらには製造実行システム(MES)との連携を事前に検討し、データフローを確立しておくことが重要です。これにより、手作業による情報入力の削減と、ミスの防止につながります。

【注意点5】段階的な導入

いきなりすべての製品や部品に3DAを適用しようとすると、混乱が生じる可能性があります。まずは特定のプロジェクトや部品から3DAの導入を試み、成功体験を積み重ねながら徐々に適用範囲を広げていく段階的なアプローチが推奨されます。

3DAモデルの作成は、これからの製造業において不可欠なスキルとなるでしょう。これらの手順と注意点を参考に、ぜひ貴社でも3DAの導入を検討してみてはいかがでしょうか。

3DA対応CADソフトの比較

ここでは主要なCADソフトウェアの3DA対応状況と、その機能について比較検討します。

主要CADソフトの3DA対応状況

近年、多くのCADソフトウェアが3DAに対応するようになりました。例えば、SolidWorksやCATIA、Creoといった主要な3D CADソフトウェアは、高度な3DA機能を標準で搭載しており、PMI(Product Manufacturing Information)としてこれらの情報を管理・表示することが可能です。

また、InventorやNXなども3DA機能を提供しており、ユーザーは自身の設計環境に合わせて適切なソフトウェアを選択できます。

機能比較表

主要なCADソフトウェアにおける3DA機能の比較を以下の表にまとめました。各ソフトウェアはそれぞれ得意とする分野や機能に違いがありますので、自社の業務内容や目的に合わせて比較検討することが重要です。

| ソフトウェア名 | 3DA機能の概要 | 特徴 |

|---|---|---|

| SolidWorks | MBD(Model Based Definition)機能を搭載し、3Dモデル上に直接寸法、公差、注記などを付加できる。 | 直感的な操作性で、中小企業から大企業まで幅広く利用されている。 |

| CATIA | PMI機能が充実しており、複雑な製品の製造情報も詳細に記述可能。大規模アセンブリにも対応。 | 航空宇宙、自動車産業など、高度な設計・製造が求められる分野で多く採用されている。 |

| Creo | MBD機能に強みがあり、3Dアノテーションの自動生成や検証ツールも充実。 | 製造プロセスとの連携が強く、NC加工など後工程との連携がスムーズ。 |

| Inventor | 3Dアノテーション機能を有し、製造情報をモデルに埋め込むことが可能。 | 製造業における機械設計に強く、解析機能も充実している。 |

| NX | PMI機能により、設計意図や製造情報を3Dモデルに直接付加できる。GD&T(幾何公差)にも対応。 | 大規模な製品開発や複雑な形状の設計に適しており、多様な産業で活用されている。 |

3DA導入の成功事例

ここでは、異なる業界における3DA導入の成功事例を紹介します。

業界別の具体的な導入事例

<自動車業界>

自動車業界では、部品点数が多く、複雑なアセンブリが求められるため、3DAの導入は特に有効です。ある自動車部品メーカーでは、3DAを導入することで、従来の2D図面作成にかかる時間を大幅に削減し、設計変更時の情報伝達ミスも激減させることができました。

3Dモデルに直接製造情報を付加することで、製造現場での図面確認作業が不要になり、手戻りが減少しました。これにより、試作から量産までのリードタイムが短縮され、市場投入までの期間を大幅に短縮できたと言います。

<航空宇宙業界>

航空宇宙業界では、極めて高い精度と信頼性が求められます。3DAの導入は、複雑な部品の製造において品質管理を向上させ、誤読による不良発生のリスクを低減するのに役立っています。

ある航空機部品メーカーでは、3DAを活用することで、サプライヤーとの情報共有がスムーズになり、部品製造におけるコミュニケーションエラーが減少しました。さらに、3Dモデルをベースとした検査プロセスを導入することで、検査時間の短縮と検査精度の向上を実現し、製品の信頼性を高めることに成功しました。

<医療機器業界>

医療機器は、患者の生命に関わるため、非常に厳格な規制と高い品質基準が課されます。3DAは、複雑な形状を持つ医療機器の設計から製造、そして品質保証に至るまで、一貫した情報管理を可能にします。

ある医療機器メーカーでは、3DAの導入により、設計意図を製造部門や品質管理部門へ正確に伝えることが可能になり、製品のばらつきを抑えることに成功しました。また、法規制への対応もスムーズになり、製品開発から市場投入までのプロセスを効率化できました。

3DAの導入は、単に2D図面をなくすことだけでなく、設計から製造、品質保証に至るまでのバリューチェーン全体を最適化するための重要な手段となります。

3DAからMBDへの移行に向けた3つの課題

このように、3DAモデルに関する規格化も進んできたものの、3DAモデルをベースに考えた製造(MBD: Model Based Development)への進化はまだ道半ばだといいます。3DAモデルを正本とする製造にシフトしていくには次のような課題が残っています。

CAD機能の制限の問題

3DAに関する規格ができたばかりのころの3DCADは、完全に規格を網羅できておらず、多くの改善要望がCADベンダーに寄せられました。その後CADベンダーは規格に沿った形で機能を拡充してきましたが、実現が難しい規格内容もあったといいます。

そこでJIS B 0060を規格化する際は「CADで表現できないものについては規格化しない」という方針が立てられました。しかし欧米ではMBDによる設計に移行しているところが多く、CADシステムの進化はそれ以降も進んでおり、『規格が先か、CADが先か』という状態です。

データフォーマットの問題

サプライヤーとの間で3Dデータをやり取りするにあたって問題になるのが、データフォーマットです。これまで2次元の図面でやり取りしていたのであれば、なおさら困難になります。2次元の図面を正本として扱う習慣があるため、送られてきた2次元の図面をもとに自社の3DCADで再度データを作成しなおすといったことも多くあります。

3Dでモノづくりを行うのであれば共通のフォーマットでやり取りしたいところですが、どの会社も同じCADを使用するわけではないので、それは困難です。そこで、業界共通の中間フォーマットが必要になります。

現在、中間データフォーマットとしては、3DCADシステムであればどのシステムでも扱うことができる「JT」と「STEP AP242」があります。一方、米国では国防総省が中心となり、「3D PDF」というフォーマットが活用されています。これは、文書用のPDFフォーマットと同様、データ変換せずにビューワーを使用する方法も用意されています。

多くのCADベンダーでは自社のデータを見るための無料のビューワーを用意しており、サプライヤーに配布して実際の運用を行っています。

MBD作成プロセスの問題

3DAでは、アノテーション(注釈)を、どのようにつけるのが最適なのかという問題があります。

2次元の図面は、どのように記述するかの規定があり、新しい規格が発生しても、記述内容が変わるだけですのでそれまでのプロセスを変更する必要はありません。

ところが3DAでは新しい規格ができるたびに表示すべきデータが増えていき、最終的には寸法線や注釈だらけの非常にわかりにくい画像になってしまいます。そこで目的によって表示を分ける必要があります。

アノテーション自体をどのように分けるのが適切なのか決めるためには、「誰が」「どのような目的で」そのビューを使用するのか明確にしておく必要があります。また、そればかりではなく、アノテーションそのものを減らすことはできないのか検討も必要です。

本当にすべての情報を表示するのか、設計と製造で協議して決めていく作業が必要になるでしょう。実際に、JIS B 0060では、「表示要求事項」と「非表示要求事項」がまとめられています。

また、CAMマシンに読ませるためのデータを入力しておく必要もあります。人間が見てわかるような形式でないものになりますが、これらのデータ入力の考慮も重要です。

サプライヤーに対し、共通フォーマットにして出力するにあたり、どのフォーマットで出力するのがいいのかを定めておき、それに沿った形を考慮する必要もあります。

このように、3DAデータの作成に当たっては検討すべき事項が多くあります。まずは、現在使用している2次元データ図面の使用状況を精査して、誰がどの部分をどのように使用しているのか整理しておく必要がありそうです。

3DAに関するよくある質問(FAQ)

ここでは、3DAに関してよく寄せられる疑問にお答えし、その基本的な概念から具体的な活用法までを分かりやすく解説します。

Q.3DAと3DCADの違いは?

A.3DCADが「形を作る」のに対し、3DAは「形に製造指示を書き込む」ものです。

3DCAD(3次元CAD)は、コンピュータ上で立体的なモデルを設計・作成するためのソフトウェア全般を指します。製品の形状、サイズ、部品同士の位置関係などをデジタルデータとして表現し、設計の可視化やシミュレーションを可能にします。一方、3DA(3Dアノテーション)は、その3DCADで作成された3Dモデルに、製品の製造に必要な詳細な情報(寸法、公差、表面粗さ、材料、加工指示など)を直接付加する技術や、その情報自体を指します。

従来の製造プロセスでは、3Dモデルを設計した後、別途2D図面を作成し、そこに製造情報を記載するのが一般的でした。しかし、3DAを導入することで、2D図面を介さずに3Dモデル単体で全ての製造情報を伝達できるようになります。これにより、情報伝達のミスを減らし、設計から製造までのリードタイムを大幅に短縮することが可能になります。

Q.3DAモデルの作成に必要なソフトは?

A.3DAモデルの作成には、基本的に3DA機能に対応した3DCADソフトウェアが必要です。

主要な3DCADソフトウェアの多くは、近年、PMI(Product Manufacturing Information:製品製造情報)やMBD(Model Based Definition:モデルベース定義)といった名称で3DA機能を搭載しています。

例えば、SolidWorks、CATIA、Creo、Inventor、NXといった代表的な3DCADソフトウェアには、標準で3Dモデルに直接寸法や公差、注記などを付加できる機能が備わっています。これらのソフトウェアでは、専門的なツールやコマンドを用いて、国際規格に準拠した形式でアノテーションを作成できます。また、一部のソフトウェアでは、アノテーションの自動生成機能や、製造工程をシミュレーションしながらアノテーションを配置する機能なども提供されています。

どのソフトウェアを選ぶかは、既存のCAD環境、取り扱う製品の種類、必要な3DA機能のレベル、予算などによって異なりますが、まずは現在利用している3DCADソフトウェアが3DAに対応しているか確認してみるのが良いでしょう。もし未対応であれば、3DA機能が充実したソフトウェアへの乗り換えや、アドオンツールの導入も検討する価値があります。

Q.3DA導入のメリットは?

A.最大のメリットは、2D図面作成の削減と情報伝達ミスの劇的な低減です。これにより、設計から製造までのリードタイムが短縮され、製品品質と生産効率が向上します。

3DAを活用して考え方を変えよう

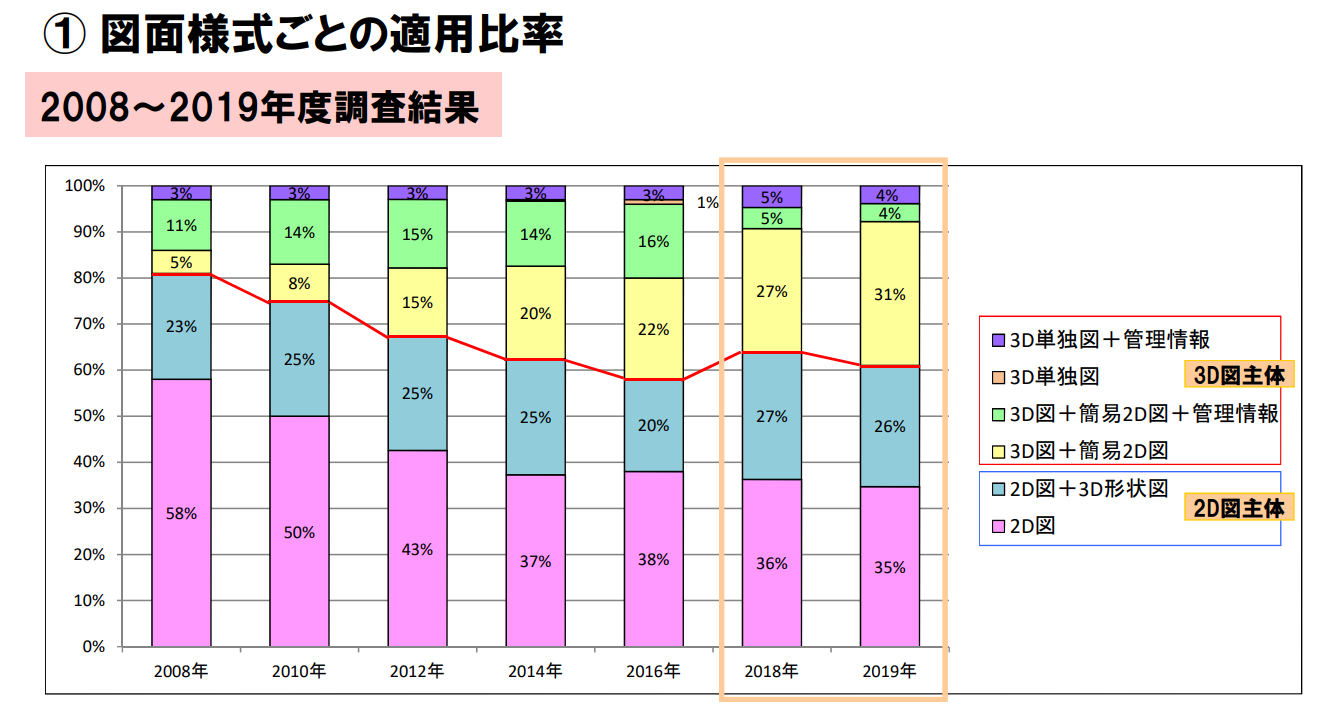

3DCADが使用され始めてから十数年が経過しましたが、なかなか革新的な生産性向上につながっていないようです。これには2次元の図面による製造の習慣から、転換できずにいる事業者が多いという現実があります。

しかしながら、業界標準規格など課題であった部分も年々改善されつつあり、CADの機能改善も進みつつあります。3DAデータを正本とする企業は今後増えていく傾向になるでしょう。

【注目コンテンツ】

・100年企業のグローリーがMES導入を3年間で全社展開を成功させた秘訣とは

・エンジニアの精鋭部隊が集結した合弁会社「DTダイナミクス」設立で生産性が3倍に。内製化支援と技術移転、成功の秘訣とは

・日本の高スキル人材の活躍の場は世界にある アクセンチュアが「ものづくりを変革する」で描く製造業の未来とは