トヨタ生産方式で使われている「なぜなぜ分析」。この手法は、単なる問題解決ツールにとどまらず、組織全体の改善文化を醸成し、より良い製品やサービスを生み出すための基盤となる考え方です。「なぜ?」を繰り返すシンプルな手法ですが、その奥には問題の本質を見極め、改善につなげるという深い思想が込められています。

そのため製造業のみならず、あらゆるビジネスシーンなどで活用できる手法といえるでしょう。この記事では、なぜなぜ分析の基本とやり方、活用による改善事例までわかりやすく解説します。

【あわせて読みたい】

トヨタ生産方式とは?TPSの基本思想、メリット、導入の注意点をわかりやすく解説

目次

なぜなぜ分析とは

はじめに、なぜなぜ分析とは何か、定義やトヨタ生産方式でのなりたちなどについて解説します。

なぜなぜ分析の定義

なぜなぜ分析とは、発生した問題に対して「なぜ?」と繰り返し(一般的には5回)問いながら深く掘り下げていき、根本的な原因(=真因)を特定して問題解決のための対策を立てる手法です。英語では、5回繰り返し問うことから“Five whys”とされます。トヨタ生産方式を構成している手法のうちの一つとして有名です。

この手法を用いることで、問題の表面的な原因だけでなく背後にある真因を明らかにし、同様の問題や過ちが繰り返し発生することを防ぐことが可能になります。

トヨタ生産方式となぜなぜ分析の成り立ち

トヨタ自動車工業(現:トヨタ自動車)の副社長であった大野耐一氏は、著書『トヨタ生産方式――脱規模の経営をめざして』の中で、次のように述べています。

五W一H を自らに問え!

(出典)『トヨタ生産方式――脱規模の経営をめざして』大野 耐一 (著)ダイヤモンド社 (1978/5/1)

問題点を発見するには、「なぜ」を五回反復してみよ。これこそトヨタの科学的アプローチの基本態度である。すなわちトヨタ生産方式においては、五Wは五つのWHYである。「なぜ」を五回くり返せば、本当の要因がわかり、どうすればよいか(HOW)もわかってくる。

「原因」より「真因」

「原因」の向こう側に「真因」がかくれている。いつの場合も、「なぜ」、「なぜ」と原因を掘り下げ、真因をつかんで対策をしないと、有効なアクションに移ることができない。

トヨタ自動車をはじめとするトヨタグループでは、現在もグループ全体でトヨタ生産方式を実行するにあたり、この考え方を実践しています。「「なぜなぜ」を繰り返して、真因を追求し、対策を講じ、改善を続けていけば、必ず前に進むことができる」(2018年3月期 決算説明会 Ⅱ部(社長スピーチ)より)として課題に対する解決方法を模索し、企業の成長につなげています。

トヨタ生産方式は、「ムダ」を徹底的に排除して生産体制の効率化を目指すことで有名です。必要なものを、必要なだけ、必要なときに作って顧客に迅速に届けるために、なぜなぜ分析以外にもさまざまな独自の考え方、ツールを活用しており、現在は世界中のさまざまな業種や分野に導入されています。

(注)「なぜなぜ分析」の理念、やり方はトヨタグループ発祥ですが、「名称」自体は公式的なものではなく、通称として広まっているものです。(大野氏の『トヨタ生産方式』にも名称としては出ていない)

【関連記事】

・トヨタ生産方式とは?TPSの基本思想、メリット、導入の注意点をわかりやすく解説

・7つのムダとは?トヨタの生産方式が指摘する「ムダ」と具体的な排除方法

なぜなぜ分析の進め方の例と「5回」繰り返す理由

なぜなぜ分析の具体的な進め方について、大野氏は次のように例示しています。

たとえば、機械が動かなくなったと仮定しよう。

(出典)『トヨタ生産方式――脱規模の経営をめざして』大野 耐一 (著)ダイヤモンド社 (1978/5/1)

(1)「なぜ機械は止まったか」

「オーバーロードがかかって、ヒューズが切れたからだ」

(2)「なぜオーバーロードがかかったのか」

「軸受部の潤滑が十分でないからだ」

(3)「なぜ十分に潤滑しないのか」

「潤滑ポンプが十分くみ上げていないからだ」

(4)「なぜ十分くみ上げないのか」

「ポンプの軸が摩耗してガタガタになっているからだ」

(5)「なぜ摩耗したのか」

「ストレーナー(濾過機)がついていないので、切粉が入ったからだ」

5回の「なぜ」の繰り返しにより、機械の停止した真因(=ストレーナーがないため切粉が入ったこと」が判明し、「ストレーナーを取り付ける」という、問題に対する「対策方法」が発見できていることがわかります。

仮に「なぜ」と繰り返す回数を1回目で止めていたら、原因は「ヒューズが切れたから」になっていたでしょう。2回目なら潤滑の問題、3回目ならポンプの不具合と理解されていたかもしれません。真因にたどり着かないまま間違った対策をとってしまうと、結局は再び同じ問題が繰り返されることになります。この例ならば、機械はまた動かなくなってしまうでしょう。

このように原因の突き止め方が不十分だと、対策は的外れなものになります。そのために5回「なぜ」を繰り返すことが重要であると大野氏は述べています。

ただし、なぜなぜ分析の「目的」は「真因を突き止めること」です。そのため「絶対に5回繰り返さなければならない」というわけではありません。状況に合わせて「なぜ」の回数は異なると考えられます。

例えば、真因にたどり着いたならば3回で止めても問題ないでしょう。逆に、5回では真因にたどり着けないケースもあり得ます。繰り返す回数が重要なのではないことに注意が必要です。「なぜなぜ分析」は手段であり、目的ではないことを理解して活用することが大切です。

なぜなぜ分析を行うメリット

トヨタ生産方式で実際に使われているように、なぜなぜ分析は問題の根本原因を解明し、より効果的な解決策を導き出せる強力なツールです。使いこなすことで企業は、以下のようなメリットを得ることができると考えられます。

(1)問題解決の効率化とムダの削減

表面的な原因にとらわれず、根本的な問題に対処することで、問題解決にかかる時間とコストを削減できます。ひいては「ムダ」の削減につながります。

(2)組織全体のレベルアップ

問題の原因を共有し、改善策を検討することで、組織全体の学習意欲を高め、問題解決能力を向上させることができます。また従業員のモチベーションを高め、業務に対して一人ひとりが考える風土の形成につながります。

(3)リスク管理の強化

問題の発生を未然に防ぐための対策(予防策)を講じることで、問題の再発を防ぎ、リスクを抑えられます。

(4)顧客満足度の向上

問題解決が業務効率化につながるため、結果として製品やサービスの品質向上につながり、顧客満足度を高めることができます。

なぜなぜ分析のやり方・手順

ここでは、一般的な「なぜなぜ分析」の手順について解説します。

(1)問題となっていることを定義する

解決したい「問題」を「具体的に」定義します。

(2)「なぜ」と繰り返し問いかけ、問題の「真因」を深掘りしてつきとめる

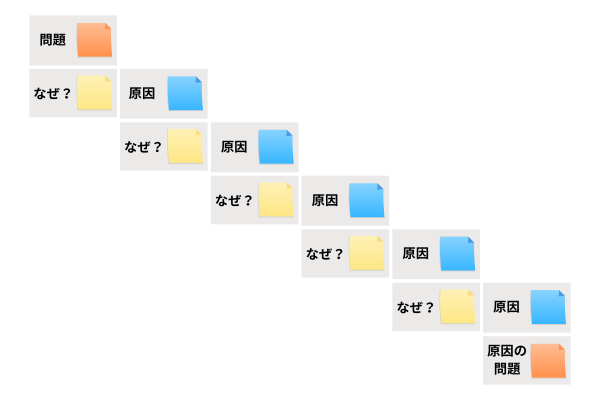

問題に対して「なぜ?」と問い続け、原因を深掘りしていきます。一般的に5回「なぜ」と問えばたどり着けるとされていますが、根本原因がわかるまで繰り返します。このとき問題と、それに対する「なぜ?(=原因)」を図示し、関係を可視化することも効果的です。そのためのテンプレートやフォーマットも考えられています。必要に応じて利用するとよいでしょう。

【図】なぜなぜ分析テンプレートの一例

(3)特定した根本原因から解決策を導き出す

根本原因にたどり着いたあとは、効果的な対策を考えます。解決策は、実現可能なものにしましょう。

(4)解決策を実行する

立案した対策を実行します。

(5)効果を検証する

対策の効果を検証し、問題が本当に解決できているかについて確認します。解決できていない場合は「なぜ」に立ち戻って真因を再度探りましょう。「真因自体は正しくても対策が十分でない」と判断された場合は、必要に応じて改善を行います。

以上の手順を繰り返し、存在する問題をひとつひとつ解決していきます。

なぜなぜ分析を成功させるためのポイント

なぜなぜ分析を導入したものの、やり方が間違っていることで思うような効果が得られないケースもあります。なぜなぜ分析は「なぜ」と問いかけるとき、具体性をもたせるなどの工夫が必要です。ここでは、なぜなぜ分析を正しく用いて問題解決の糸口をつかみ、成功させるためのポイントを紹介します。

問題を明確に、具体的にする

問題の経緯と背景までを知るため、具体的に設定します。なぜなぜ分析は「現実の、現場の問題を解決する」ためのものです。哲学的な問答をするものではありません。具体的な問題を設定し、それに対する原因も具体的なものを見つけ出す必要があります。

客観的に・多角的に・俯瞰して分析する

原因の分析には、多様な要因が複雑に絡み合っていることや、複数の原因が存在することも多々あります。これらが分析者を迷わせてしまうことも少なくありません。また分析者の経験や先入観があると客観的な視点を見えにくくし、誤った原因を導き出す可能性もあります。客観的な分析のためには、以下の方法があります。

- 主観的な意見ではなく、「事実」を基に分析を行う

- さまざまな角度から問題を捉え、原因を分析するため、複数の担当者が案を出してフィードバックを行う(チーム制にする)

解決方法は実現可能なものにする

真因にたどり着いたら、解決方法を決めなければなりません。このとき「実現不可能なもの」「実現は可能だけれど無理のあるもの」にすることは避けましょう。なぜなぜ分析の目的は、現場での問題解決です。実現可能な解決策や対策を提案します。

「なぜ」の問いかけは必ず5回でなくてもよいが深掘りしすぎず、脱線しないよう気をつける

上でも説明したように問いかける回数は重要ではありません。目的は、真因にたどり着き問題を解決し、問題の再発を防ぐことです。その目的が達成されるのであれば、5回でなく、3回でも、7回でも、10回でもよいことになります。

ただし問いかけが多くなればなるほど、根本原因への道筋からずれてしまい、ただ「なぜ」を繰り返す言葉遊びのようになってしまうおそれがあります。無限に「なぜ?」を繰り返すのではなく、ある程度深掘りしたら具体的な対策に焦点を当てましょう。また問いかけと原因は単純化し、そのうえで具体的にすることが大切です。

原因を個人由来のものにしない

例えば「製品に異物が混入した」という問題に対して「なぜ」を問いかけたときの間違ったケースを考えてみます。

【誤った例】

「なぜ製品に異物が混入したのか?」→「製造ライン監視担当のAさんがラインをきちんと見ていなかったからだ」

「なぜAさんはラインを見ていなかったのか?」→「Aさんが不真面目だからだ」

これでは、Aさんだけが叱責されて終了してしまい、根本的な問題は何一つ解決しないことになります。個人由来の資質や責任を原因にすることは避けなければなりません。

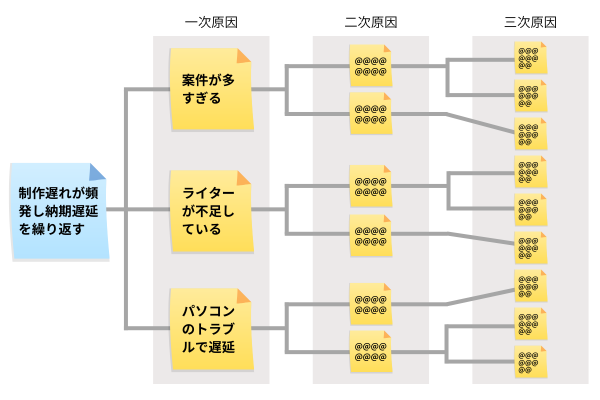

原因が複数出てくるケースではそれぞれの原因の解決が必要

「なぜ」の分析をしていると、考えられる原因が複数出てくるケースもあります。この場合は、それぞれの原因に対して理由を出し、さらにそれに対して「なぜ」を繰り返すことが必要です。以下は、食品製造の現場における食中毒事故での「原因」が複数あった例です。

「なぜ製造した食品でお客様に食中毒が起きたのか?」→「製造中に黄色ブドウ球菌が付着したからだ」

(参考)朝日新聞デジタル:うなぎ弁当の食中毒、不十分な手洗いが原因か 従業員が手袋せず

「なぜ菌が付着したのか?」→※ここで、理由が2つ以上出てくる

❶「製造担当者が、本来は製造の際に装着すべき手袋をしていなかったからだ」

❷「手洗いが徹底されていなかったからだ」

❸「手洗い器の上に物が置かれており、そもそも手が洗える状態になっていなかったからだ」

❹「従業員の体調について管理や記録がされていなかったからだ」

このように複数の「原因」が出てきたら、それぞれにまた「なぜ」を繰り返して個々の真因と解決策を探ることになります。

【図】複数の原因がある場合の深掘りのイメージ

なぜなぜ分析がうまくいかないときの対策

なぜなぜ分析を導入してみたものの「なぜを繰り返しても問題が解決しない」など、うまくいかない場合にどうすべきかを解説します。

情報収集の仕組みはできているか確認する

問題が発生した際、必要な情報がスムーズに集まらないと問題の本質を見失いがちです。日ごろから情報共有を意識し、問題発生時に迅速に情報を集める仕組みを構築することが必要になります。ここでいう「情報」は、客観的なものであることが重要です。

個人の過去の経験や固定観念にとらわれず、多角的な視点から情報を集めることで「なぜ」という問いかけが具体的になり、解決のための対策を導くことが可能になります。

問題の発見ができる環境づくりと心構えが必要

問題に「気づく」ことは、問題解決の第一歩です。過去の類似事例との比較だけでなく、新たな視点から問題を捉え、小さな変化にも敏感になることが求められます。問題の兆候を見逃さないために、定期的な状況確認や、関係者との意見交換が有効です。

また企業全体で「問題を見つけ、解決策を考え提案する」という仕組みを取り入れる方法もあります。従業員一人ひとりが自分の業務に責任とプライドをもって「なぜうまくいかなかったか」「どうすればもっとよくなるのか」を考える環境となることが期待できます。

(参考)トヨタイムズ:「仕事を楽しく、面白く! トヨタの創意くふう提案制度とは?」

問題と原因は正確に定義する

なぜなぜ分析は、論理的に事象と原因の因果関係をつなげていき、解決に導く手法です。そのため問題を正確に定義していないと、思わぬ方向に解決が流れていくおそれがあります。同時に「なぜ」の答えである「原因」も、あいまいなものや見当違いのものにしてしまうと真因にはたどり着けません。

例えば、上述した食中毒の例で考えてみましょう。うなぎ弁当の食中毒事故の場合、原因として「丑の日で非常に客が多く、忙しかったからだ」と考えてしまった場合、これは「なぜ」の具体的な答えにはなりません。なぜなら繁忙期であったことは「状況」であり、問題を引き起こした直接の原因ではないからです。

仮に「繁忙期だったから」を理由にしてしまうと「繁忙期は店の稼働時間を減らす」などのような本末転倒な解決策を導いてしまうおそれがあります。この例からも「なぜ」に対する分析と答えは、非常に重要であることがわかります。

しかし「なぜ」という日本語に対して「繁忙期だったから」という答えは、一見、文としては間違っていないように見えます。ここが、なぜなぜ分析を正しく用いるために難しいところでもあります。

現実を見据えた問題提起と、それに対する正確な原因分析、そして実現可能な解決策の考案が、なぜなぜ分析成功の鍵となります。

まとめ

この記事では「なぜなぜ分析」について解説しました。なぜなぜ分析は、問題について「なぜ?」と繰り返し問い続けることで、根本的な原因を見つけ出し、解決につなげる手法です。トヨタ生産方式で生まれ製造業を中心に広く活用されているほか、近年ではさまざまな業界で問題解決のツールとして注目されています。

なぜなぜ分析を正しく行い問題解決を成功させるためには、単純に手順を踏むだけでなく、原因と答えを正確に設定することや客観的に分析すること、複数のチームで取り組むことなどがポイントです。

(参考文献)

『トヨタ生産方式――脱規模の経営をめざして』大野 耐一 (著)ダイヤモンド社 (1978/5/1)

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化