これまで製造の現場では、生産工程の状態を技能者の経験や技術で判断・処理してきました。現代の製造業は、人の手や紙による情報伝達など非効率な部分をデジタル化へと変革が求められています。製造業がデジタル化を進めなければならない理由は、労働人口の減少によるものでしょう。

日本の労働人口は、2008年を頂点として減少傾向となっています。日本政策金融公庫総合研究所が2022年12月に公開した「日本公庫総研レポートNo.2022-5」では、2022年時点の生産年齢人口を7,000万人と推定しています。34年後の2056年には生産人口が30%の減少となる5,000万人以下になると見通しています。

目次

少子高齢化が進み生産人口が減ることは、人の手に依存した業務だと生産性を維持できなくなることを意味します。働き手が30%足りない状況を補えるのは、もはやデジタル技術無しでは語れないでしょう。製造業のデジタル化は、生産性の向上を目的として欠かせない取り組みです。

製造業は、生産工程の自動化や生産管理の効率化、間接業務の省人化などで労働量の投入を削減でき生産性の向上が実現します。それでは、どのようにデジタル化を進めればよいのでしょうか。

生産性のポイント

製造業の生産性を上げるポイントは、生産ラインの稼働状況や故障状況、製造状況を把握して予実管理に役立てることです。それらすべては、デジタル化により実現します。今回は、生産性の向上を目的として、製造業のデジタル化に成功している企業の導入事例を紹介します。事例から見えてくる企業の課題や成果などを参考にしてください。

製造業のデジタル化はどのような取り組みか

製造業のデジタル化は、一般的に以下の業務をデジタル技術で応用する取り組みです。

・熟練技能者の経験と技をノウハウとしてデータ化

・紙帳票に記載されている情報をデータ化

・人と人で交わされる生産管理業務をシステム化およびペーペーレス化

・生産状況の可視化を目的に生産ラインにIoT機器を導入

・AIによる自動化および省力化

製造業におけるデジタル化は、上記にあげたデジタル技術の応用により、以下の成果を実現する目的を持っています。

・熟練技能のデータ化→業務の可視化・明確化・再現性の強化

・紙帳票類のデータ化→人的ミスの削減・業務効率化・ペーパーレス化

・生産管理業務のシステム化→余剰在庫の削減・リードタイムの削減・品質向上

・生産ラインへのIoT導入→省力化・省人化・人的ミスの削減・自動化・品質向上

・AIによる自動化→人的ミスの削減・省人化・品質向上

これらの業務ごとのコストダウンを実現して生産性向上につながるでしょう。

製造業にデジタル化が必要となる近況の課題

製造業のデジタル化は、システムやロボットの導入で、すでに活用されています。製造業の課題は、予測できない事態の起こる現代において、不確実な状態に対処することが重要な課題です。

製造業のサプライチェーンでは、新型コロナウイルス感染症や米国と中国の対立の激化など地政学的なリスクの影響により、不確実な状態が高まります。もともと国内の製造業は、1990年代より海外への進出に力を入れてきました。

ところがサプライチェーンが不確実になれば、海外工場から国内へと地盤を移す企業も増えてくるでしょう。世界全体で不確実性が高まることで製造業のデジタル化は、スピード感をもって導入することが求められます。製造企業における競争優位性を維持する意味でもデジタル化は欠かせない状況になっています。

ダイナミックケイパビリティとデジタル化

企業が不確実な世界で持続的な競争優位性を維持するには変革能力が求められます。ダイナミックケイパビリティ(Dynamic Capabillity)は、環境や状況の変化が激しい時代に必要な変革能力です。ダイナミックケイパビリティは、次の3つの要素を持っています。

・感知

・補足

・変容

これら3つの要素を製造現場にもたらすには、デジタル化が有効です。経済産業省・厚生労働省・文部科学省の3省で発表した「2022年版ものづくり白書(令和3年度ものづくり基盤技術の振興施策)概要」を参考に、製造業の現場とデジタル化で強化する要素(ダイナミック・ケイパビリティ)の関係性は、次のようにつながります。

| 製造業ではダイナミックケイパビリティの3つの要素をデジタル化で強化する | ||

|---|---|---|

| 感知 | Sensing:脅威や機会の感知 | ・AIによる予測・予知 ・IoTによるデータ収集 ・IoTによるデータ連係 |

| 補足 | Senzing:競争優位性の獲得に向けた機会の補足 ・資源の再構成 ・資源の再結合 | ・3D設計 ・仮想実証による製品開発の高速化 |

| 変容 | Transforming:持続可能な競争優位性を目指した組織全体の変容(DX) | ・変種変量 ・柔軟な工程変更 |

経済産業省の「製造基盤白書2020年版・企業変革力(ダイナミックケイパビリティ)の強化」では、「ダイナミックケイパビリティは、正しいことを行う能力」と定義しています。製造業におけるデジタル化では、正しい方向性へ企業を変ダイナミック・ケイパビリティの強化が課題となるでしょう。

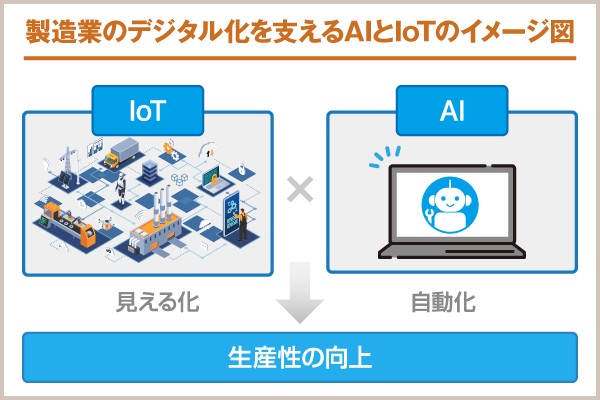

製造業のデジタル化を支えるAIとIoT

製造業のデジタル化では、AIとIoTが欠かせない要素となるでしょう。IoT(モノのインターネット)によるデジタル化は、ダイナミックケイパビリティの3つの要素「感知・補足・変容」の実現につながる工場の見える化を実現します。工場の見える化は、自動認識や自動制御、遠隔計測が可能となり、生産性の向上に役立つ取り組みです。

人工知能を搭載したAIによるデジタル化は、多品種少量生産を自動化でき、作業負担を軽減できます。IoTとAIを組み合わせることで生産性向上の実現に近づけるでしょう。

製造業のデジタル化に成功している8つの導入事例

デジタル化は、それぞれの製造企業によって取り組み方が異なります。最終的には、業務効率や生産性の向上などを実現できるわけですが、抱える課題やデジタル化を導入するプロセスなどで企業独自のダイナミックケイパビリティが見えてくるかもしれません。参考までに8つのデジタル化成功事例を紹介します。

中小企業のデジタル化:サプライチェーンの強化が取引先の信頼度アップへ

デジタル化は、自社だけではなく取引する協力企業も巻き込む力を秘めています。岐阜県関市の中小製造業の中央工機は、導入したシステムへの参加を無料にしてサプライチェーンの強化を実行している企業です。

| 課題 | 電話やFAX、メールによる受発注の聞き間違い ・人的ミスのリスク |

|---|---|

| 対象となるデジタル化 | ・生産管理にオフコン(事務処理に特化した小型コンピュータ)から2000年にEDI(電子データ交換)の導入 ・2018年にEDI機能を含む生産管理システムをクラウド型へ移行 ・ITベンダーとの協創で「EDICAS」を開発して協力企業の利用を促進 |

| 成果 | ・クラウド型システムの操作を通じて意識の高い若手従業員とベテラン従業員のコミュニケーションの活発化 ・クラウド型システムの遠隔アクセスがコロナ禍の出金制限期間におけるリモートワークを実現 ・テレワーク環境の構築から出産育児を理由に離職した経験者の再就職に成功 ・仕事の先行きや現状の見える化を機に協力企業の後継者問題も解消 |

| 事例企業 | 中央工機(株) |

| 事業内容 | ガス機器・石油機器などの部品製造 |

| 事例参照 | 日本政策金融公庫「日本公庫総研レポートNo.2022-5 .2022年12月」 |

中小企業のデジタル化:AI音声認識システムの導入を機に製造現場のデジタル意識が向上

新潟県加茂市の中小製造業である有本電器製作所は、60歳以上の従業員が半数を占める高齢の職場です。個々の熟練技能者の技術力は優秀だが、その能力を生産管理に活かせていないため、取引先に対して納期の遅延や完成時期を明確にできない課題を抱えていました。取引先メーカーの技術営業担当者が定年後の就職先として入社してきたことがデジタル化への転機にあたります。

| 課題 | ・定年制がなく就労者の半数が60歳以上 ・納期の回答の正確性が担保できず遅延が頻発 ・担当が明確でなく作業完了時期の見極めができない ・個々の熟練技能者は多いが生産管理業務がおろそか ・取引先より生産状況の可視化を求められる ・パッケージ型システムを導入したが熟練技能者の反発を受けて利用を中止 |

|---|---|

| 対象となるデジタル化 | ・アジャイル開発で完成したAI音声認識システムの導入 ・製造現場で聞き取りやすい機械側の出力として大型スピーカーの導入 |

| 成果 | ・現場とITベンダーを仲介するキーパーソンの存在により正確なAI音声認識技術の導入に成功 ・AI音声認識システムによるデータ分析 ・1分当たりの付加価値額のばらつきを修正・KPI化 ・従業員全員のデジタル技術への関心が高まる |

| 事例企業 | (株)有本電器製作所 |

| 事業内容 | 金属加工業 |

| 事例参照 | 日本政策金融公庫「日本公庫総研レポートNo.2022-5 .2022年12月」 |

中小企業のデジタル化:経営交代から強みとなる製造技術を生かしたデジタル化に成功

山形県の金型製造販売のIBUKIは、業績悪化からグループ傘下の企業として再建されました。大きな強みとなる金型製造を生かした経営改革と、AIによる自動化で業績が改善傾向となっています。経営改革では、工場管理業務のデジタル化を進め、金型の内部を可視化できるIoT金型の導入で作業時間の短縮に成功しています。

| 課題 | ・業績悪化により経営者が4人交代する ・金型製造の知識や情報の可視化 ・ベテラン職人社員の技術をデジタル化 ・収集したデジタルデータの蓄積 |

|---|---|

| 対象となるデジタル化 | ・エンジニアリングサービスとして金型の作業プロセスおよび管理システムの販売 ・工場全体の就業管理と営業管理をシステムに統合 ・金型製造の現場に特化した工場デジタル化システムの外販 ・AIによる情報検索と見積作成システムの導入 ・センサーで金型の内部を可視化するIoT金型の導入 ・伝票の電子化によるペーパーレス化 |

| 成果 | ・デジタル化の取り組みが中小企業庁の「戦略的基盤技術高度化支援事業(サボイン事業)」として採用 ・新規注文に対して過去の実績データから最適な情報の効率的な呼び出しが可能 ・IoT金型の導入で調整における修正回数を低減 ・工場内の機器稼働状況を営業担当も把握可能 |

| 事例企業 | 株式会社IBUKI |

| 事業内容 | 金型製造販売 |

| 事例参照 | 独立行政法人情報処理推進機構「中小規模製造業の製造分野におけるデジタルトランスフォーメーション(DX)のための事例調査」 |

中小企業のデジタル化:機械から収集するデータで故障状況の把握を事前に解析

愛知県西尾市の金属加工業、坂部工業では、兆候監視のデジタル化に成功しています。受注増加により、機械の稼働を止められない課題を抱え、故障状況の事前把握まで発展しました。

| 課題 | ・受注量の増加による稼働率向上 ・異常発生で機械が停止した際の稼働率低減 |

|---|---|

| 対象となるデジタル化 | 兆候監視ツール(製造機械から収集したデータを解析する役割)の導入 |

| 成果 | ・機械の加工終了時間がひと目で把握できる ・設備が異常になる前の兆候を事前判断 ・適切なタイミングによる消耗品の交換 |

| 事例企業 | 阪部工業株式会社 |

| 事業内容 | 金属加工業 |

| 事例参照 | ロボット革命・産業IoTイニシアティブ協議会「中堅・中小製造業向けIoT ツール・レシピ 活用事例集」 |

中小企業のデジタル化:腕時計型IoT端末で製造現場の見える化を実現

兵庫県明石市の製造業、汎建大阪製作所は、現場作業者一人ひとりが装着できる腕時計型IoT端末の導入により、作業者一人当たり適正な生産性を見える化し、コスト削減に成功しました。

| 課題 | 作業者ひとり当たりの生産性が不明なため改善に着手できない状況 |

|---|---|

| 対象となるデジタル化 | 腕時計型のIoT現場管理システムの導入 |

| 成果 | ・標準作業の見える化 ・作業のロボット化 ・作業動線の検証による生産性向上の実現 ・コスト削減を実現 |

| 事例企業 | 株式会社汎建大阪製作所 |

| 事業内容 | 建設機械部品および農業機械部品の製造販売 |

| 事例参照 | ロボット革命・産業IoTイニシアティブ協議会「中堅・中小製造業向けIoT ツール・レシピ 活用事例集」 |

中小企業のデジタル化:AIロボット導入でFA向け軸部品の切り出し工程の手作業時間を減少

秋田県横手市の金属加工業クツザワでは、金属加工の部分的な切削作業の工程にAIロボットを導入しています。ロボット導入により、手作業時間が減少して省人化・省力化の効果も進んでいる状況です。

| 課題 | ・労働生産性の向上 ・省人化 ・省力化 |

|---|---|

| 対象となるデジタル化 | FA向け(工場自動化向け)軸部品の外形形状切り出し工程でのロボット導入 |

| 成果 | ・手作業時間の減少 ・細かい手作業の部分をロボットで代替 ・工場全体の最適化を実現 |

| 事例企業 | (株)クツザワ |

| 事業内容 | 金属加工業 |

| 事例参照 | ロボットメーカー・ファナック(株)「ロボット活用事例」 |

導入企業多数のデジタル化:現場で発生するデータすべての可視化を低コストで実現

製造現場のデジタル化では、生産情報をフルに活用するため、現場で発生するデータの可視化ができます。データ管理ソフトの導入により、工場の稼働状況把握を低コストで実現しています。

| 課題 | 製造部品の加工精度の低下による生産ライン全体の稼働率低減 |

|---|---|

| 対象となるデジタル化 | ・データ管理ソフトによる異なる装置ごとの作業データを一元管理 ・データ管理ソフトの自動補正演算処理により加工精度を向上 |

| 成果 | ・進捗状況の明確化やダウンタイムの削減 ・設備やヒトの稼働率向上 ・低コスト導入(ソフトウェア導入費用14万円~、ランニングコスト不要)の実現 ・短期導入(1週間以内)の実現 |

| 事例企業 | 導入先企業多数 |

| IoTツール開発企業 | シュナイダーエレクトリックホールディングス株式会社 |

| 事例参照 | ロボット革命・産業IoTイニシアティブ協議会「中堅・中小製造業向けIoT ツール・レシピ 活用事例集」 |

大手企業のデジタル化:工場内の設備に関わるヒトやモノの動作を予知予測可能にする

人々の暮らしや大気汚染対策に取り組んでいるダイキン工業は、大阪府北区梅田に本社がある大手製造企業です。空調やフィルタ、化学事業などを軸に製造業のDX推進事業としても一目置かれています。

ダイキン工業は、「マス・カスタマイゼーション(大量の受注生産)」を掲げて、業界での位置を確立するため、工場そのもののデジタル化を進めました。工場内の全設備をネットワークで連携する「工場IoTプラットフォーム」です。

| 課題 | ・大量の受注生産を製造コストの低価格化で乗り越える ・製品を差別化して競争優位性を高める |

|---|---|

| 対象となるデジタル化 | ・大阪府堺市にデジタル工場を新設・IoT化 ・製造現場のデータ発掘 ・製造現場のデータ収集および統合 ・収集したデータの可視化と分析 ・工場運営の高度化と効率化 ・工場IoTプラットフォーム:工場内の全設備をネットワークで連携した情報の共有・標準化に向けた整備 |

| 成果 | ・生産状態の可視化を実現 ・生産工程におけるロスの低減 ・予測技術の確立 ・ヒトの判断基準をモデル化 ・ヒトやモノの動作をデジタル化 ・生産シミュレーションで予知・予測を実現 |

| 事例企業 | ダイキン工業株式会社 |

| 事業内容 | 空調・冷凍機・化学・油機・特機・電子システム事業 |

| 事例参照 | 経済産業省「製造業DX取組事例集」 |

製造業のデジタル化の導入事例を自社の課題と照らし合わせてみよう

製造業における近況課題として紹介したダイナミックケイパビリティの強化は、正しい方向へ企業の変容能力を高めることです。製造業のデジタル化で紹介した事例では、熟年技能者の匠の技を生かしたデジタル化を進めています。

そのため、手当たり次第にデジタル技術を導入するのではなく、企業ごとの課題に密着した導入が求められます。導入事例で紹介したデジタル化成功までのプロセスを自社の課題と照らし合わせて実現性の高い変革を始めましょう。

【こんな記事も読まれています】

・国内製造業の再生を狙うINDUSTRIAL-Xが推進する[ESG×DX]時代の戦い方

・製造業における購買・調達業務とは?課題の解決方法も紹介

・サプライチェーン排出量はなぜ注目される?算定方法も含めて紹介