ジェネレーティブデザインは、これまでの3DCADによる設計方法とは一線を画し、従来手法の限界をブレイクスルーする技術といえるでしょう。ジェネレーティブデザインの基本的な考え方を解説するとともに、活用方法や活用事例を紹介していきます。

目次

ジェネレーティブデザインとは何か?

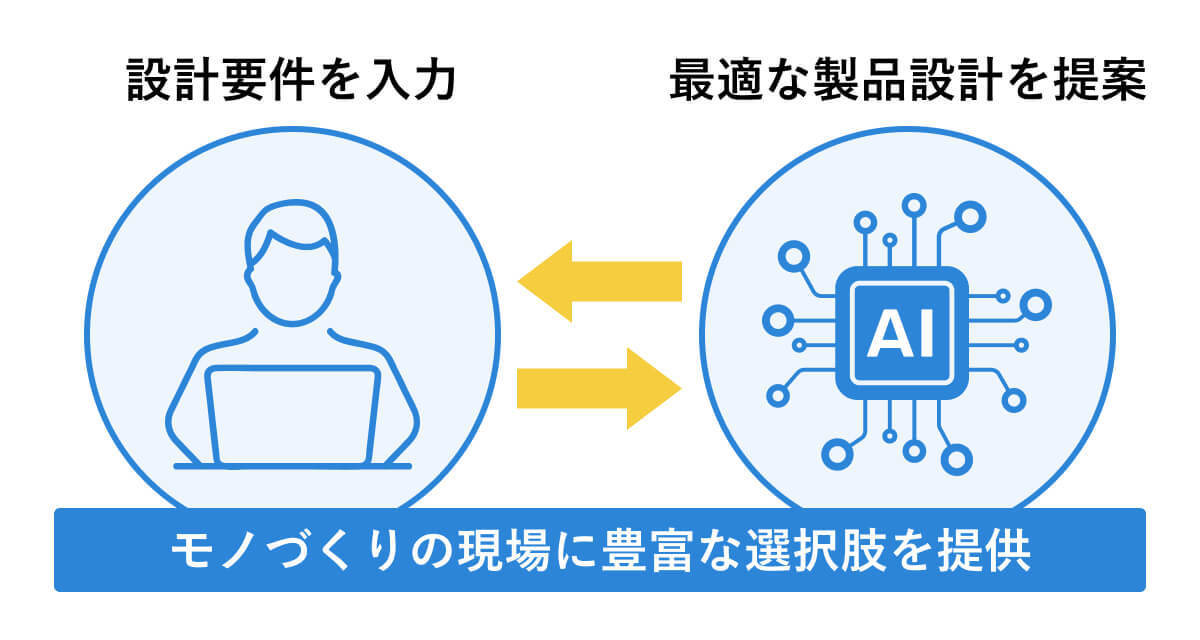

ジェネレーティブデザインとは、ソフトウエアに一定の設計要件を入力することで、最適な製品設計を生み出す手法です。設計者は人工知能(AI)アルゴリズムと連携します。これらのソフトウエアはAI機能を搭載していることが多く、もともと高機能3D CAD/CAM/CAEソフトとして利用されていたものに、ジェネレーティブデザイン機能を付加していることが通例です。

ジェネレーティブデザインで生成される設計案は数百もしくは千種類以上に及ぶことも珍しくありません。荷重値などの設定条件を設計変更し、さらにそれらの計算結果に対して、形状に関する値などを変化させてさらに計算することで、設計案は増加していきます。

ジェネレーティブデザインは人間がデータを与えることで最終的なデザインを生成する技術ではなく、モノづくりの現場に豊富な選択肢を与える技術といえます。それらの選択肢の中からどれを選んで製造プロセスを進めていくかは、モノづくりに関わる人たちが決めることであり、設計者は、さまざまな関係者とジェネレーティブデザインソフトウェアが生み出したデザインについて意見を出し合い決定します。

またジェネレーティブデザインソフトウェアでは、時間の経過に伴い数値が変化する「動的荷重」を考慮したり、溶接、板金、鋳造といった一部の加工方法を計算に入れてデザインを生成したりすることはできないのが一般的です。

つまりジェネレーティブデザインソフトウェアが生み出したデザインが最終的なデザインとして決定されるのではなく、デザイン生成後に計算に入れられなかった要件について検討を行う必要があります。

ジェネレーティブデザインの活用メリット

ジェネレーティブデザインを活用するメリットは大きく3つあると言われています。

メリット1:既成概念にとらわれない設計案の提案

1つは既成概念にとらわれない新しい設計案を提案してくれることです。しかもその案は単にデザイン面からユニークであるというだけでなく、強度や軽さ、運動性能など運用上の利便性なども考量された「工業デザイン」として使えるものということになります。

ジェネレーティブデザインによって生み出された設計案は、さまざまな要件を入れて計算しているので極めて複雑な構造をしていることがほとんどです。既存の設計データを改善していく場合ならともかく、新たに設計から起こして製品を作っていく場合などは、ここまで精緻な設計を人の手で作り出すことは難しいでしょう。

メリット2:設計リードタイムの短縮

こうした利便性から2つ目のメリットとして、設計のリードタイムを大幅に短縮できることが挙げられます。「ライバル製品に打ち勝つために自社製品を大幅に軽量化しコスト競争力を高めたい、そのためには抜本的な設計変更が必要だ」という場合、かなり挑戦的な数値を設定して一から設計に取りかかることになりますが、これらをすべて人の力に頼ると、多くの時間が必要です。

そのうちにライバル会社が新製品を市場に出してしまいタイミングを逸する可能性があります。このような事態を避け、ベストのタイミングで製品を市場に出すためにも、設計のリードタイム短縮はビジネス上のアドバンテージとなります。

メリット3:技術者の育成

3つ目は技術者育成に役立つということです。経験の少ない若手技術者は「従来製品よりも軽量かつ運動性能のいい製品を作れ」と命じられても、設計案のパターンが入った“引き出し”が少ないため、先輩技術者が過去に実践した設計案から勉強したり、他社製品のデザインから学んだりするしかありません。つまり既出のアイデアの枠からなかなか抜け出すことができないのです。

しかしジェネレーティブデザインによって生み出された設計案に触れることで、さまざまな要件を満たした複雑な構造をしたアイデアを大量に知ることができます。これまで多くの人たちが経験から1つ1つ学んでいたノウハウを迅速に吸収していくことができるでしょう。

トポロジー最適化との違い

ジェネレーティブデザインと似たような機能を持つ設計手法に「トポロジー最適化」があります。

トポロジー最適化は、ジェネレーティブデザインとは異なり、複数の設計提案を生成するのではなく、ある条件に対して1つの設計案しか出しません。CADシステム上にある3Dモデルに対して最適化計算をするためです。

一方でトポロジー最適化は、ジェネレーティブデザインと同じくコンピュータで3Dモデルを生成することには変わらず、ジェネレーティブデザインが登場する以前から、3D CAD/CAM/CAEソフトの重要な機能として利用されてきました。

こうした経緯もあり、ジェネレーティブデザインとトポロジー最適化を似たような機能と表現するほか、トポロジー最適化の中にジェネレーティブデザインという手法が含まれるといった考え方もあります。

しかしジェネレーティブデザインはトポロジー最適化と比較して設計プロセスを大幅に短縮でき、あらゆるレベルのエンジニアが素早く新しい解決策を共有できることなどから「トポロジー最適化を土台にした新しい次世代型の製品設計手法」と解釈するのが一般的でしょう。

ジェネレーティブデザインの代表的なツール

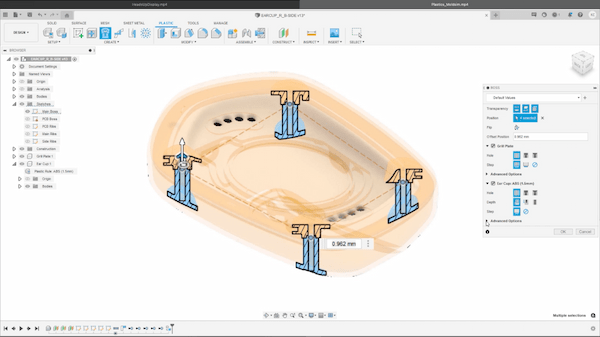

ジェネレーティブデザインを実践できるツールはいくつか挙げられます。代表的なものは、Autodeskの「Fusion 360」、PTCの「Creo 7.0」、Altairの「Altair Inspire」などです。

特に「Fusion 360」は「CNC Cookbook 2021 CAD Survey」の調査でも世界で最も使われているCADパッケージソフトとして評価されています。また、ジェネレーティブデザインという言葉を広めたのも同製品であると言われています。

AutodeskのFusion 360イメージ(プレスリリース)

Fusion 360はジェネレーティブデザインの機能について、クラウドサービスの「Generative Extension」で提供しており、年間または月間のサブスクリプションから選択できます。こうしたサービスを利用することで、最新の設計手法を比較的安価に利用できるため、大手企業だけでなく、中小企業の利用も可能です。

製造業DXとジェネレーティブデザイン

現在、多くの製造業でデジタルトランスフォーメーション(以下、DX)の取り組みが進められていますが、ジェネレーティブデザインの導入はまさにDXの取り組みの中でも最重要なものとなるものでしょう。

従来のトポロジー最適化の導入も当然DXの取り組みといえますが、ジェネレーティブデザインを活用し人間にはなかなか生み出せない最適化されたデザインによって製品を作ることは、まさに創造的破壊につながる取り組みです。

ジェネレーティブデザイン実践例

ジェネレーティブデザインの実践例を簡単に見ていきましょう。

まずどんなモノを作るかを決め、荷重や製造方法、開発目的を決め、仕様を確認します。開発目的には「軽量化」「性能向上」などがあるでしょう。

次に、保持ジオメトリ(ネジ穴など設計仕様が変わっても変更する可能性が少なく、残しておく可能性の高い部分)と障害物ジオメトリ(何かが間に存在して干渉するのは防ぎたい部分)を決め、荷重や材料などのデータを入力し計算していきます。

この段階でいくつかの設計案が出てきますが、これに対し、保持/障害物ジオメトリや各種の要件を変えて別条件で計算をかけてみます。するとそのデータで計算した設計案が提示され、必要に応じて、さらに新しい条件で再計算していきます。

これらの案の中から、開発目的を達成できているか、新しい発見はあるか、製造担当や構造解析担当などとすり合わせ、さらなる改善はできるかなどを考慮し、最適案を絞っていきます。

最適案を決定した後の手順は、2つに分かれます。最適案の形状をそのまま作成するか、あるいは、その形状をベースに最終的な設計案を改めて作成するかです。

前者の方法は、デザイン性などは気にせず、3Dプリンタで少量生産する場合に適しています。この方法では、比較的すぐに製作ができ手間もかかりません。

後者の方法は、対象の製作物を大量生産したい、設計に自社独自のノウハウを加味したいといった場合に利用されます。この方法は手間がかかりますが、システムが生成した設計案に対し、デザインの見た目、統一感を出したい場合に適した方法といえるでしょう。

ここからは具体的に「Fusion 360」の活用事例を見ていきましょう。

事例① 救命ドローン---小笠原設計事務所

フリーのエンジニアである小笠原佑樹さんは、都立の高等専門学校に入学する前から、災害時の行方不明者の捜索などの活動にドローンを活用できないかと考えました。その後、ある企業にインターンとして働いているときに「Fusion 360」によるジェネレーティブデザインの手法と出会い、改めてレスキュードローン「X VEIN」の開発を開始しました。

市販のドローンの機体は軽量化を優先したものが多く、形状をカスタマイズしたり、強度や安全性を確保することが難しかったりということが分かっていたので、航続時間やさまざまな機能を搭載でき価格も抑えられる機体が必要でした。まさにまったく新しいコンセプトの設計が必要だったのです。具体的にはプロペラガード、モータのマウント、ランディングギアが一体化した流線型のフレームを設計することにしました。

3Dプリンタで出力して作成することを前提にしていたため、「Fusion 360」で自由に設計することができたことも幸運でした。ジェネレーティブデザインによる「ラティス構造」の組み込みによって機体の軽量化を進めることができたのです。ラティス構造とは、枝状に分岐した格子状を周期的に並べた立体物構造のことです。「Fusion 360」によって多様なラティス構造の部品が提示され、小笠原さんのチームは、その中から最適なデザインを選び、試作品を作成していきました。

各パーツを組み込んで完成した第1号機は1分程度しか飛行できませんでしたが、さらなる軽量化を実現した第2号機はバッテリの限界まで飛行することができました。今後、さらに改良を進め、人命救助用ドローンの実用化に挑戦していくとのことです。

事例② 集合住宅の計画---大和ハウス工業

大和ハウス工業では、集合住宅事業を行っています。敷地の形状に適合し、かつ収益性も勘案した活用プランを土地オーナーに提案していますが、そこにジェネレーティブデザインのテクノロジーを使うことを決定しました。同社がジェネレーティブデザインを活用して構築するシステムは、狭い土地で最適な小規模開発について判断できるよう支援を行います。

このシステムは、営業と設計の両部門をサポートするもので、従来は想像もできなかったようなプランを提示できることが目標です。こうした仕組みづくりに取り組む以前から同社では、設計の自動化にチャレンジしており、その困難さを知っていました。そのためジェネレーティブデザインの導入について当初は懐疑的だったといいます。

その考えを覆したのが、ジェネレーティブデザインを利用して作られたAutodeskオフィス内のレイアウトなどの事例でした。カナダ トロントにあるオートデスクの新たなオフィス兼研究システムの建築は、働く人たちの隣接性の嗜好、気が散る要素の排除、ワークスペースの相互接続性、外光や眺望などを考慮したものです。こうした要素をデータとして取り入れジェネレーティブデザインが実行され、何千もの選択肢の中からもっとも高いパフォーマンスを得られるデザインが採用されたのです。

現在、大和ハウス工業におけるジェネレーティブデザインのシステムは開発中ですが、今後、顧客とのコミュニケーションをより密接にし分かりやすい説明ができるツールとして活用していく予定です。また、若手を営業担当として育てるための社内トレーニングの効率化にも利用したいとしています。

まとめ:ジェネレーティブデザインのこれからの可能性

ジェネレーティブデザインの活用事例は非常に多く、スポーツ用品のアンダーアーマー、自動車部品メーカーのデンソー、航空機製造のエアバス社などが有名です。もはや一部のアーリーアダプターが活用している段階の技術ではなく、グローバルではこれから成熟期を迎える技術といえそうです。

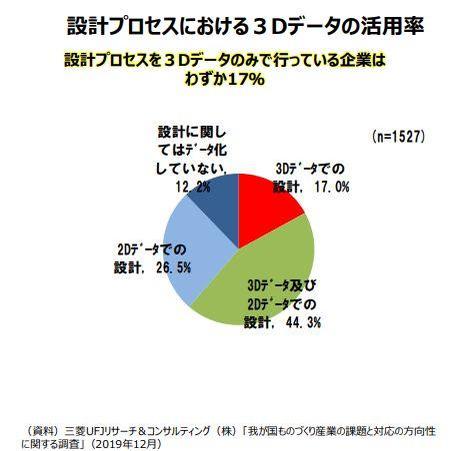

設計プロセスにおける3Dデータの活用率。設計プロセスを3Dデータのみで行っている企業はわずか17% (資料)経済産業省・厚生労働省・文部科学省 2020年版 ものづくり白書(2020年5月)

一方で、日本では製品設計における3Dデータの活用が後れていると言われています。「2020年版のものづくり白書」によれば、設計プロセスを3Dデータのみで行っている企業はわずか17%でした。この数字から想像すると国内ではジェネレーティブデザインの普及はまだまだといったところでしょう。

設計から生産までのリードタイムの短縮は、日本の製造業にとっては重要な課題であり、それを実現するには、3Dデータでの設計→製造→サービスの迅速な連携が欠かせません。前出の調査結果によれば3Dと2Dデータの併用を含めると、約6割の企業が何らかの形で3Dデータを利用していることになりますが、依然として4割の企業が設計にはデータ化を用いてないか、従来どおりの2Dのみによるデータ活用を行っています。

こうした現状には、現行の3DCAD製品の使い勝手が悪く、現在最適化しているワークフローに合わないほか、取引先との関係でなかかな3Dデータを利用できないケースもあるでしょう。

しかし、3DCAD製品をクラウドで利用できる環境が整ってくると、使い勝手の悪さも迅速に解消する可能性が高く、導入を先延ばしにすることで気が付けば「ライバル企業はいつのまにかどんどん3Dデータを活用してサービスのスピードを上げていた」ということにもなりかねません。

3DCADをベースにしたジェネレーティブデザインを利用する企業とそうでない企業の間では、顧客への提案の質と量に大きな差が生じることは明らかでしょう。従来の仕事のやり方にこだわり過ぎていると、大きく差をつけられてしまう可能性が高いでしょう。

こうした現状を打開し、3DCADやジェネレーティブデザインが普及していくには、資金力と人材を豊富に持つ大手企業の利用率向上が欠かせません。そしてもう1つ可能性として挙げられるのが、中・小規模企業の利用の拡大です。

3DCADおよびジェネレーティブデザイン用のツールは現在、クラウドかつサブスクリプションモデルで利用できるサービスも提供されています。そのため、以前なら高価な投資が必要で手の届かなかった企業が積極的に最新技術を使って驚くような成果を上げるのも夢ではなくなりました。

【こんな記事も読まれています】

・国内製造業の再生を狙うINDUSTRIAL-Xが推進する[ESG×DX]時代の戦い方

・製造業における購買・調達業務とは?課題の解決方法も紹介

・サプライチェーン排出量はなぜ注目される?算定方法も含めて紹介