世界情勢との関係が深い製造業では、DXが欠かせなくなるでしょう。DXの導入によって、人手不足の解消などのメリットが得られるためです。まずは、IT化との違いといった基本的な所から、必要性や課題などを確認し、導入の成功事例を見ていきましょう。

製造業におけるDX

さまざまな分野でDXが求められていますが、中にはDXの必要性について疑問に感じている方もいるはずです。ここでは、製造業でのDXやその必要性、そして、よく間違う方が多いDXとIT化との違いについて確認していきましょう。

DXの定義

DXとは、デジタルトランスフォーメーションのことです。2004年に誕生した言葉で、比較的最近生まれた言葉と言えるでしょう。DXの本来の意味は、情報技術の浸透によって人々の生活を良い方向に変化させることです。

日本でもDX推進を検討しており、2018年に経済産業省は「産業界におけるデジタルトランスフォーメーションの推進」を発表しました。

経済産業省はDXについて次のように定義しています。

「企業がビジネス環境の激しい変化に対応し、データとデジタル技術を活用して、顧客や社会のニーズを基に、製品やサービス、ビジネスモデルを変革するとともに、業務そのものや、組織、プロセス、企業文化・風土を変革し、競争上の優位性を確立すること」

つまりDXの導入によって、新しい製品やサービスを生み出すだけではなく、ビジネスモデルや組織、企業文化などすべてを変える可能性があることを示唆しています。そうすることで、他の企業よりも優位に立てるようになるというわけです。

製造業でDXが必要とされる背景

製造業においてDXの定義を置き換えると、情報技術を利用して業務を効率化したり、新しい製品で人々の生活をより良いものへと変革したりすることになります。デジタル化が進む中、製造業では職人技術が残るなどアナログ作業が多い点が特徴です。

そのため、製造業のDXが進むと作業効率がアップし、これまで属人化していた技術を他の従業員に共有しやすくなるなどのメリットが考えられるでしょう。そうすると、世界情勢にも柔軟に対応でき、どういった状況下でも利益を出せる企業になれるというわけです。

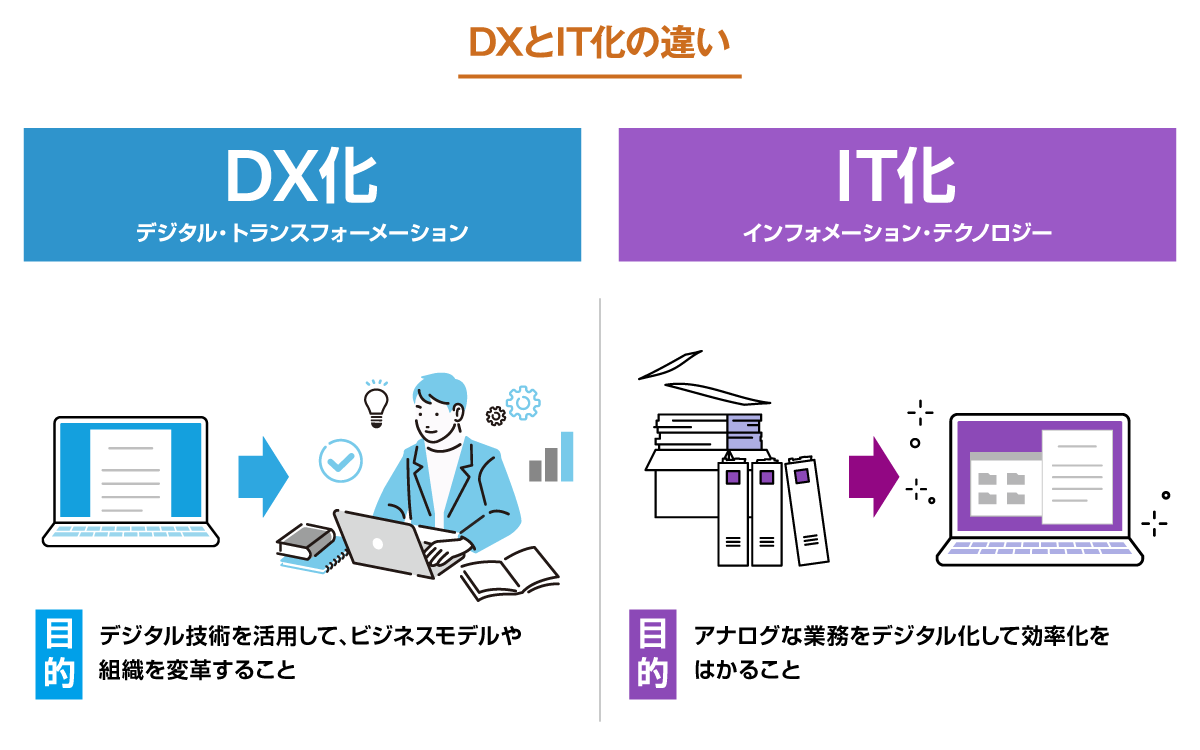

DXとIT化は何が違う?

DXと似た言葉として用いられる言葉がITです。ITは、パソコンなどのコンピューターネットワークを使ったデジタル技術のことを言います。そのため、DXもITも同じような意味ではありますが、DXの方が広義で使われるでしょう。また、DXは戦略で、ITは戦術と表現するケースもあります。

例えば、ITツールを導入して業務を効率化できた程度ではDXとは呼びません。ITツールを導入したことで、これまでの業務フローを作り変え、組織のあり方が変わった場合にはDXと言えるでしょう。ITを使って企業をどのように変化させていくのかが、DXの本質なのです。

製造業の現状

日本でもDXの推進は行われていますが、実際のビジネス変革にはつながっていなかったり、今後の経営戦略の方向性が決まらなかったりなどさまざまな問題があります。ここでは、製造業の現状とDXとの関係について見ていきましょう。

「Society 5.0」を掲げて始まった日本のDX推進

日本の製造業におけるDXは、2017年から始まっています。「Society 5.0」を掲げ、世界に発信しました。

日本の製造業におけるDXのコンセプトは「Connected Industries(コネクテッドインダストリーズ)」で、データを使って機械や技術などがつながることで、新しい付加価値を生みだしたり社会課題を解決したりする産業を作り出すということです。このDX推進で欠かせないものが、IoTやAIなどのデジタル技術です。

例えば、研究開発や製品企画を行っているエンジニアリングチェーンにDXを導入すれば、顧客の仕様データを分析することで新しい製品の企画をサポートできるでしょう。

また、生産や管理を行うサプライチェーンにDXを導入すれば、顧客の購入動向データなどを分析することで販売予測を立て、無駄の少ない生産ができるようになります。さらには、エンジニアリングチェーンとサプライチェーンをつなぐことで、新しいビジネスが創出できるかもしれません。

製造業のデータ収集は減少傾向

製造業のDXには、エンジニアリングチェーンとサプライチェーンのデータ収集や両者の連携が欠かせません。

しかし実際には、経済産業省が公表している三菱UFJリサーチ&コンサルティング(株)「我が国ものづくり産業の課題と対応の方向性に関する調査」によると、2016年や2017年の頃と比べると、2019年にデータ収集を行っている企業は減っています。

また、人員の稼働状態の見える化、検査工程の自動化やIT化などに取り組んでいる企業は横ばいです。新型コロナウイルス感染症の拡大などによって、世界情勢の不確実性が高まっていることもあり、今後の投資に二の足を踏んでいることが原因でしょう。

「2025年の崖」が待ち構えている

2025年の崖を回避するためにも、製造業におけるDXは急務ということをご存知ですか?

実は、日本企業の約8割が、レガシーシステムを保有しているといわれています。レガシーシステムとは、複雑で老朽化したITシステムのことで、ブラックボックス化したシステムなども含まれています。世界的にDXが推進され、今後はさらなるデータ活用が必要となるでしょう。

しかし日本のレガシーシステムでは、この爆発的に増加するデータ処理に追いつけずデジタル競争に敗れる可能性が高いのです。このままレガシーシステムを使うと、経済産業省が算出したデータでは、2025年以降、年間に最大12兆円の経済損失を被る可能性があると指摘しており、これを2025年の崖と呼んでいます。

製造業のDXを推進するメリット

製造業のDXに対する現状を理解した上で、DXを推進するメリットについて見ていきましょう。

人手不足の解消

少子高齢化が進む日本では、どの業界でも人手不足が懸念されます。IT技術の導入やDXを進めることで、これまで人間が行っていた作業を機械に置き換えることができるでしょう。これによって少ない人数でも作業を行うことが可能です。1人当たりの負担を減らすことにもつながります。

また、機械に置き換えることで、違う工程に人材を増やせたり人材育成の時間にあてたりもできるでしょう。

生産の効率化

DXに伴い、さまざまな情報や工程を精査することで無駄を省けるでしょう。そして、製造工程にIT技術やロボットなどを利用すると、生産工程や在庫管理などの管理業務の効率化が図れます。また、人間が関わる工程が減れば、製造過程での問題が起きにくくなったり生産ロスを減らしたりできるでしょう。

製品の質を一定にする効果も期待できます。万一トラブルが起きた場合も、製造工程が最適化されていることで問題を見つけやすくなるというメリットも考えられるでしょう。

コスト削減

DXによって製造工程の効率化ができれば、その分の人件費や採用費を削減できます。また、設備のメンテナンスコストを抑えることもできるでしょう。通常の場合、定期的に設備点検を行う、または何かトラブルや故障が起きた際に設備のメンテナンスを行います。

DXが進めば、製造過程での異常を察知して、機械が故障する前に対処することも可能になるでしょう。定期的なメンテナンスや確認はとても大切なことですが、こういった定期メンテナンス作業にもコストはかかります。

DXによるメンテナンス工程であれば、事前に故障を防げるため、設備のメンテナンスコストを抑えられるでしょう。

新製品の開発

さまざまな面で効率化が図れれば、その時間を新製品開発の企画や開発にあてられます。また、顧客データを有効活用した製品開発もできるでしょう。新製品の開発だけでなく、今ある製品のリニューアルに注力したり顧客満足度を向上させるサービスを考えたりすることもできます。

DXで集めたデータを分析すれば、市場の変化を早めに察知して迅速に対応できるでしょう。潮流に乗り遅れることなく、業績を悪化させるリスクを軽減できるというわけです。

技術力の平準化

製造業では職人主義の傾向があり、優秀な人材を中心にして業務を遂行する傾向にあります。属人化すると人材が育たないばかりか、その優秀な人材が退職してしまうと仕事が立ち行かなくなる可能性が高いです。また、開発アイデアも一辺倒になりかねません。

DXを進める際にさまざまな情報をデータ化することで、企業全体で共有できるようになり、技術力の平準化が期待できるでしょう。人材不足や後継者不足の解決にもつながります。

変化する市場に対応できる

ダイナミック・ケイパビリティとは、戦略経営論で用いられる学術用語で、経済産業省のホームページでは企業変革力と訳されています。市場や顧客のニーズは常に変化しているため、企業も変化する力が必要というわけです。

今ある資源や技術力を使って経営を維持することも成長することも可能ですが、同じような企業が出てきた場合に、価格や質などの競争力で負けてしまうかもしれません。また需要や環境の変化で、これまで強みだった部分が弱みになる可能性もあります。

そうなった場合には、ビジネスモデルを変えるなどの方向転換をしなければ企業の存続ができないかもしれません。いざというときに慌てないためにも、変化する市場に対応できる企業改革が必要というわけです。

製造業でのDXで考えられる課題とは

製造業でのDXが急務なことはおわかりいただけと思いますが、現実的にはなかなか進んでいません。製造業のDXを阻む課題について見ていきましょう。

属人化の解消

前述した通り、製造業では属人化しやすい傾向にあります。属人化は、技術が研ぎ澄まされ唯一無二の製品を作れたり、誰も思いつかないような技術を開発したりする点がメリットです。反対に、自分の技術力やアイデアを共有したくないという職人主義に陥るケースもあります。

また優秀な人材に頼ってばかりの社員が増えてしまい、人材が育ちません。属人化が問題で人材育成が進んでいない企業は、まずは属人化を解消するようにしましょう。

世界経済の影響を受けやすい

製造業は、日本国内のみの影響を受けるわけではありません。世界各国と取引をしているため、世界経済の影響や世界のトレンドの影響を受けやすい業種と言えます。つまり、世界経済が停滞すると製造業も停滞しやすく、例えば全世界で「脱プラスチック」を掲げると、それに追随しなければ生き残れないというわけです。

また、世界的な新型コロナウイルスの蔓延などによって製造が停滞してしまうと、DXへの設備投資にかける資金がなくDXを思うように進められません。DXへの投資が大切なことだとわかっていても、業績が悪化したり物価が高騰したりすることで設備投資に対するリターンが望めない可能性もあります。

つまり、企業の安定を考えると、新たな投資よりも従来のシステムの維持やメンテナンスを優先してしまうために、なかなかDXが進まないというわけです。

人材の採用や育成が難しい

DXを推進するためには、DXを推進する部署を作らなければなりません。AI設備やIT技術は、誰でもできるというわけではなく、高い専門知識を求められます。DXの専門知識に長けた人材は、それほど多いわけではありません。

そのため、DXを進めたくても人材がいないために進められないという企業もあるでしょう。良い人材を採用できたとしてもごく一部の人材で、DX推進部署を稼働させるためには、他の従業員の教育も必要になります。

結局、DX推進部署内で属人化が起きるというジレンマに陥る可能性もあるでしょう。このように、製造業のDX推進には、人材採用や育成に高いハードルがあると言われています。

部門の垣根を超える必要がある

属人化が進んだ企業や部署間の情報共有が少ない企業の場合、DXの推進が上手くいかない可能性が高いでしょう。DXで重要なことは情報収集と情報共有です。DXでは、デジタル技術で収集したデータを使ってビジネスモデルをガラッと変えてしまうこともあります。

同じ企業にも関わらず各部署がライバルとなっているようないびつな状態では、従業員からの反発にあうかもしれません。部署同士の風通しが良くない企業は、DXを取り入れることでどういったメリットがあるのか、なぜDXを導入しようとしているのかなどを経営陣が従業員や株主に説明する必要があるでしょう。

また、DX推進部門に作業を丸投げするような方法もNGです。たしかにシステムの構築などはDX推進部門でなければできませんが、DXを行ったあとの実務は現場の方が行います。各部署の認識を揃えるためにも、各部署にDX担当者を置くようなイメージで情報共有しながら進めていく方が上手くいくはずです。

製造業のDXをスムーズに進めるために行うこと

製造業のDXがなかなか進まないと言われていますが、いざDXを始めようとなった際に慌てず、製造業のDXをスムーズに進めるために意識することや行うことについて見ていきましょう。

どんなDXが必要なのか考える

むやみやたらにDXを行おうとしても、その企業にあったDXになるとは限りません。また、DX推進部門に漠然としたイメージを伝え、DXを進めてもらうという方法も違います。

DXを行う場合は、どんなDXが必要なのか、どんなDXにすれば市場の変革にも対応できる経営ができるのかなどをしっかり考えてから始めましょう。どんなことにも共通して言えることですが、目標とするものがなければ、何に向かって進んでいけば良いのかわからなくなるためです。

DXを導入しても機能しなければ、コストをかけただけで意味がありません。経営陣がまとめたDXのイメージをさまざまな部署の担当者と共有し、改善すべき点や取り入れる点などの意見交換をして、その企業に合ったDXの姿をイメージすると良いでしょう。

どんなDXにするのかをイメージする際は、守りのDXと攻めのDXを意識してください。守りのDXとは、コストカットや業務効率化などのコスト削減面のDXです。攻めのDXとは、新しい製品開発や新しいユーザー獲得につながるような新しいものの創出のことを指します。

分類して考えることで、よりイメージしやすくなるでしょう。

人材の確保

どんなDXにするのかをイメージできたら、それを実現するために必要な人材を集めていきます。社内にDXに詳しい人材がいれば良いですが、外部の人材を採用することも含めて考えていくとスムーズでしょう。

人材確保と合わせて、必要なITツールを探したりデータ収集や分析を始めたりすると良いです。

現在の課題を洗い出す

DXを導入するのであれば、現在の課題を洗い出す必要があります。しっかり課題を洗い出さなければ、せっかくDXを導入したにも関わらず、あまり機能しないという状況に陥る可能性があるためです。また反対に、課題を出すことで、どういったDXが必要なのかを見出すこともできるでしょう。

実際に試してみる

DXの導入準備ができたら、本格運用を始める前に実際に試してみてください。不具合が出れば、この段階で調整や修正ができます。またDXのテスト稼働は少しずつ行いましょう。大規模な開発を行って、すぐに稼働すると、万一失敗した際に負担が大きくなるためです。

段階を経て企業全体のDXが完成するようなイメージの方が、失敗しにくいでしょう。そして、テスト稼働すると「もっとこうした方が良い」という現場の声を聞くこともできます。「意見を聞いて調整して」という工程を繰り返すことで、その企業に合ったDXになっていくことでしょう。

こういった細かい工程を挟むと面倒に感じるかもしれませんが、一気にDXを導入すると従業員が馴染めず現場が混乱してしまう可能性もあるため注意してください。

情勢の変化に対応

DXの導入を開始したら「効率化が図れた」と安心するのではなく、情勢の変化に応じてビジネスモデルを変えられるように情報収集を行いましょう。顧客のニーズを把握して、新たな製品やサービスを提供できるようなプロセスを構築しておく必要があります。

製造業DXの成功事例

最後に、製造業のDXでの成功事例について見ていきましょう。

株式会社今野製作所

株式会社今野製作所は、油圧機器の設計や製作、板金加工、さまざまな分野の研究開発における専用器具の個別製作などを行う会社です。

当初、事業スタイルをオーダーメイド型に変えたものの、個別受注への対応ができず納期遅れが多発しました。

そのため業務プロセス分析ツールを用いて業務を可視化し、業務プロセスの最適化のためにシステムツールの開発を実施。その結果、生産現場と営業で事業が成り立っていることが分かり、今後のために事業の高付加価値化を考えるきっかけになりました。

また、人力でデータ転記するプロセスもあり、必要なデータを自動流用するなど、業務の効率化ができました。

沖電気工業株式会社

沖電気工業株式会社は、ソリューションシステムなどの製造や販売、システム構築などを行う会社です。

マスカスタマイゼーションへの対応が必要になっていることや情勢の変化に対する危機感から、工場間の連携ができないかを考えました。

工場によって違う製品を生産しているものの共通する部品もありました。しかし、設計部門は各工場に合わせて設計しているため、図面の描き方や技術標準が異なり、共通の部品であってもそれぞれの工場でなければ製造できません。そういった状況を打破すべくDXを導入しました。

工場ごとにわかれていた設計情報を共通化して、各工場の特徴や知見などをデータ化して各工場で受け取れるようにしました。そして工場間の融合を推進し、効率化を進めただけでなくコスト削減、工場間の人材や技術の交流、工場間の負荷分散などができるようになったのです。

株式会社アビリカ(三和工機株式会社)

株式会社アビリカ(2022年4月に三和工機株式会社から社名変更)は、設計や製図などの請負業務やお客様のニーズに合ったエンジニアの派遣業務を行う会社です。

エンジニアの設計力やエンジニアリング力の低下を危惧しており、生産技術者不足やベテラン技術者の退職などによって即戦力を必要としていました。

そこで、社内人材育成による設計力強化を行い、原理原則を照らし合わせることを重視しながら、さまざまなツールを使いこなせる人材に育てるなどきめ細かい対応を行いました。これによって、短納期化やグローバル化に対応できる人材を輩出でき、さまざまなニーズに応えられるようになりました。

製造業のDXは欠かせないものに

資金の問題やDX導入に必要な人材の確保など問題は山積みですが、日本企業の代名詞とも言われる製造業を世界情勢から守るためには、DXは欠かせません。市場の変化に対応できる企業作りをするために、業務の共有や情報収集を行い、生産効率を向上するための対策を考えていきましょう。

【こんな記事も読まれています】

・国内製造業の再生を狙うINDUSTRIAL-Xが推進する[ESG×DX]時代の戦い方

・製造業における購買・調達業務とは?課題の解決方法も紹介

・サプライチェーン排出量はなぜ注目される?算定方法も含めて紹介