製造業では、世界的IoT・AIによるデジタルツールやロボットを使ったスマート工場化への変革が進展しています。

AIにビッグデータを処理させることで、複雑な判断を伴うサービスや労働を機械に委ねられます。

一般社団法人日本経済団体連合会が発表した「新たな経済社会の実現に向けて~『Society 5.0』の深化による経済社会の革新~」では、IoTの考え方が時代を大変革する重要な基盤となっていると考察しています。これらの技術革新の動きは、世界中で大きな潮流となるでしょう。

デジタルトランスフォーメーション(DX)の進展において、スマートファクトリーは時代を変革する基盤となるIoTを活用して製造業をスマート化する取り組みといえます。今回は「IoTがどのように製造現場をスマート化するのか」について、スマートファクトリーが可能にする未来を解説します。スマートファクトリーロードマップで掲げている7つの戦略課題の考察と併せて説明します。

目次

スマートファクトリーはどんな工場のことか

スマートファクトリーとは、IoTやAIなどデジタル技術をシステムに導入したスマート化された工場のことです。

IoT

IoT(Internet of Things)は、登場当初は「モノのインターネット」と訳されることが多かったですが、最近ではIoTの呼び名が一般化しています。モノとインターネットを接続する通信システムの活用がIoTの根幹です。

身近な例として、スマート家電を遠隔操作する仕組みが挙げられます。スマホアプリからエアコンのスイッチを入れたり、外出中にロボット掃除機で部屋の様子を確認したりすることができます。

IoTは、これまでインターネットに接続されていなかった機器をネットワーク接続を介してデータ送受信できる仕組みのことを指します。そしてスマート化の仕組みを製造業のシステムに導入した工場をスマートファクトリーと呼びます。

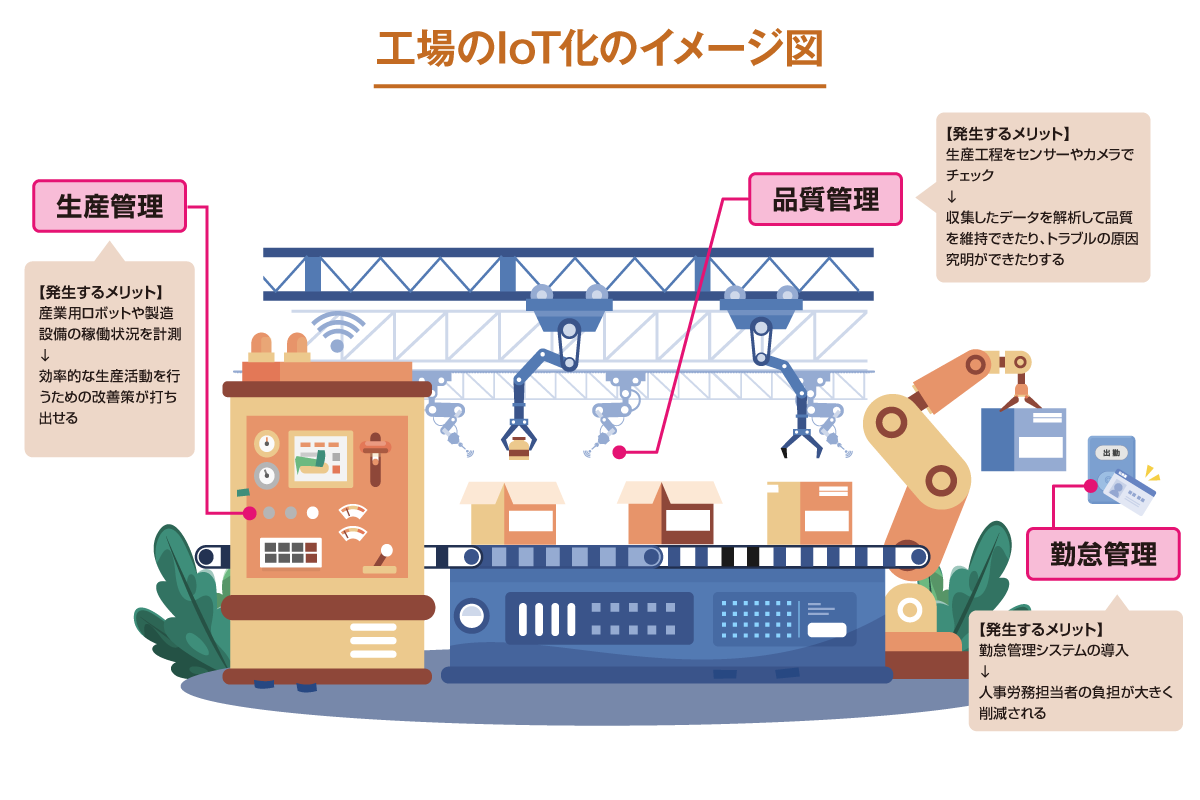

製造業のIoT化(工場のIoT化)

内閣府が発表した「日本経済2016-2017」では、第4次産業革命(インダストリー4.0)では、製造業における変革は工場だけのIoT化ではないとしています。製造業における設計や製造、物流などのプロセス全体をデジタライゼーション(デジタル化)することが、スマートファクトリー(製造業のIoT化)への取り組みです。

スマートファクトリーが可能にする未来

スマートファクトリーが可能にする未来では、以下の4つの実現が期待できます。

可視化された工場

スマート化された工場は、可視化された工場に変わるでしょう。製造工程の可視化によって現状を把握し、そのデータを分析します。分析したデータは、トラブルなどの予知にも活用できます。事前に改善点を発見すれば、迅速な対応にもつながるでしょう。

VR(仮想現実)やAR(拡張現実)の技術を導入すれば、現実世界の製造現場をシミュレートできます。スマートファクトリーは、デジタル空間上の未来予測も可能です。製造現場の工程をデータ化して分析・共有することで実現できます。

最適化されたコストパフォーマンス

スマートファクトリーは、工場内のエネルギー管理を最適化します。燃料となるエネルギーの効率的な使用をシステム化するイメージです。現状の製造現場のデータを活かして、材料や設備の最適化を図ることもできます。

効率化された動線

既存の工場の動線は、データを活用することで見直せます。例えば倉庫と現場の動線を見直す場合、必要に応じてAGV(自動搬送機)を使うなど、デジタル機器とデータを駆使した改善が可能です。

データベース化された匠の技

スマートファクトリーでは、技術者の知識や作業能力のデータ化を期待できます。熟練技能をデータベースに保存することで、将来の技能者不足に向けてマニュアル化を進められます。技能継承を簡単に進める役割も担えるようになるかもしれません。

スマートファクトリーが注目される製造業の状況

製造業では、日々の製造現場の生産性向上が重要課題です。生産性向上の障壁になる要因として、以下の要素が考えられます。

- 少子高齢化による労働人口減少を原因とする人手不足

- 他国と比べて日本の労働生産性は低水準

経済産業省「2020年版ものづくり白書」によると、国内の製造業就業者数は2002年の1,202万人から2019年の1,063万人へと、約11.6%も減少しています。少子高齢化による労働人口の減少で、いわゆる働き盛りの年代は年々減っています。

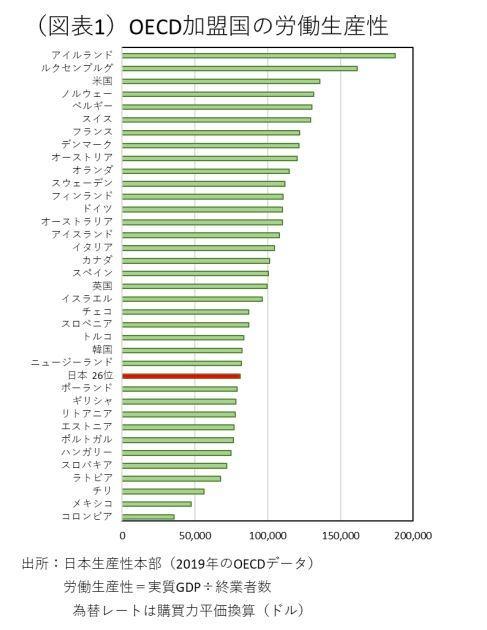

また、他国と比べて日本の労働生産性が低いことも懸念されています。日本生産性本部が調査した2019年OECD(経済協力開発機構)のデータによると、OECD(経済協力開発機構)加盟国37ヵ国中の労働生産性は26位です。

このことは加盟国の中において日本の労働生産性の低さをあらわしています。労働生産性が低い要因として、2018年から2019年にかけて提唱され始めた「働き方改革」による労働時間の見直しなどが考えられます。

日本の労働生産性を上回る中東ヨーロッパの国々(※)は、低賃金国としてドイツや中国に向けた輸出が盛んな製造大国となっています。特に人件費の安さから、ドイツやフランスの生産拠点として活用されている状況です。

※ 対象中東欧国:ポーランド・ギリシャ・リトアニア・エストニア・ハンガリー・スロバキア

国として目指すところ

OECD(経済協力開発機構)加盟国の中で労働生産性が低い日本は、国内企業の競争力強化を目標に掲げています。経済産業省が発表した「2019年版ものづくり白書」では、製造業の競争力を4つの方策によって強化する方針が示されました。

- 世界シェアや現場データを活かした新しいビジネスモデルの展開

- 重要部素材の強みを活かした世界市場の開拓・拡大

- スキルを持つ人材が活躍できる場・組織の構築

- 技能のデジタル化・徹底的な省力化の実施

製造業における新しいビジネスモデルとして、データ収集と分析機能を軸とした製造業のサービス化が考えられます。日本の高い技術力を積極的に世界へ提案することも、強化項目の一つです。製造業をスマート化するためには、ものづくり現場とIT技術を組み合わせできる人材も抱えません。また、IT人材が活躍できるような新しい組織再編も強化項目になっています。

また今の日本において大きな社会問題となっている少子高齢化による人手不足は深刻な状況です。スマートファクトリーは、深刻な人手不足を追い風に変える可能性があります。それは、徹底的な省人化です。国はAIやIoT、ロボットを活用した省人化を企業競争のテーマとして掲げています。

スマートファクトリーロードマップ

スマートファクトリーは、経済産業省中部経済産業局が2017年5月31日に公開した「スマートファクトリーロードマップ~第4次産業⾰命に対応したものづくりの実現に向けて~」をもとに、目標達成までの計画案を示しています。

前述の世界の製造業の状況も含めて、ものづくり市場を取り巻く外部環境の変化が予測されています。それを受けて、2015年度にものづくりの未来を洞察する「2040年ものづくり未来洞察調査」が実施されました。

スマートファクトリーの実現には、デジタル化の進展に伴うデジタル化やソフトウエア化への対応が不可欠です。2040年に向けて7つの戦略を立てて、課題にどう対応すべきかがスマートファクトリーロードマップで示されています。

スマートファクトリー導入に向けた7つの戦略課題

「品質向上」に向けたロードマップ

- 不良率の低減を目指す

- 加工誤差の最小化・高性能化の最大化を目指す

- 作業者の作業のばらつきの最小化を目指す

- 設計品質の向上を目指す

品質向上での重要事項は、人間の作業をセンサーで感知し、データを収集することです。設備の要所にセンサーを設置してモニタリングすることで、品質の安定化を目指します。品質向上の背景には、現代社会がデジタルの進化やソフトウエアサービスの充実により消費が高度化していることがあります。

スマートフォンの普及によって、消費者行動が多様化しました。サービス提供の入口もスマホアプリによる接触が拡大しています。品質の追求は、重要な戦略課題といえるでしょう。

「コスト削減」に向けたロードマップ

- 材料の使用量の削減を目指す

- 生産のための資源群の削減を目指す

- 在庫の削減を目指す

- 設備の管理・状況把握の省力化を目指す

コスト削減においては、生産ラインの作業プロセスの進捗状況をMES(製造実行システム)で管理します。その解析結果から作業工数や材料、エネルギーの最適数値を修正・最適化できます。現在の製造現場におけるカイゼン(生産現場の作業効率や安全性の確保を見直すこと)のコモディティ化(汎用化)で、コスト削減につなげる戦略です。

「生産性向上」のロードマップ

- 設備・ヒトの稼働率の向上を目指す

- ヒトの作業プロセスの最適化を目指す

- ロボットとの協業によりヒトの作業の効率化を目指す

- 設備の故障発生頻度の最小化を目指す

- 設備稼働停止から復旧までの早期化を目指す

生産性の向上では、設備とヒトの稼働率をデータ分析して、非稼働時間を最小化することが課題です。設備にセンサーを設置して作業動線や作業時間、作業内容などのデータを収集します。収集したデータは、ロボットに学習させます。ヒトとロボットの協業によって、効率化を目指す戦略です。

「製品化・量産化の期間短縮」に向けたロードマップ

- 製品の開発・設計の自動化を目指す

- 仕様変更への対応の迅速化を目指す

- 生産ラインの設計・構築の短縮化を目指す

製品化と量産化の期間を短縮するために、製造現場の設計における過去事例をデータとして蓄積します。過去の事例データだけではなく、設計部品表や製造部品表などもデータ連携し、仕様変更への対応時間を短縮します。また、生産ラインの設計はサイバー上で生産ラインシミュレータを使い、シミュレーションを行った上で実装する計画です。

「人材不足・育成への対応」に向けたロードマップ

- 多様な⼈材の活⽤を目指す

- 技能の継承

熟練技能者は、作業の段取りや調整力を兼ね備えています。長年の経験から、状況判断力にも長けているでしょう。それらの匠の技をセンサーで感知し、データベースに蓄積します。多様な人材を活用する際は、従業員の業務における属性をデータベースに蓄積します。このように熟練技能者の技や多様な人材活用においてはこのデータ分析で人材の質や量を可視化して、不足部分への対応を絞っていくことが可能となるでしょう。

「新たな付加価値の提供・提供価値の向上」に向けたロードマップ

- 個別ニーズに合わせた多品種の製品の提供を目指す

- 顧客ニーズに合わせたオンデマンドの製品・サービスの提供を目指す

- 提供可能な加⼯技術の拡⼤を目指す

- 新たな製品に対して先回りした企画・提案を目指す

- 製品に関連した新たなサービスの提供を目指す

- 製品性能の最⼤化・カスタマイズ化を目指す

- 製品への新規機能の追加を目指す

新たな付加価値の提供は、製品とサービスを統合したサービタイゼーションの確立につながります。資源制約やCO2の削減など、製品ニーズを先回りした企画立案も可能です。

「その他(リスク管理の強化)」に向けたロードマップ

リスク管理の強化を目指すことは、IoTでつながる状態を活かして製品の不具合を早期発見することにつながります。蓄積されたデータをもとに制御できれば、影響の範囲を最小限に抑えられるでしょう。

ものづくりのスマート化

スマートファクトリーは、ものづくりをスマート化する工場の未来の姿です。ものづくりのスマート化は、スマートファクトリーロードマップで策定されている計画にもとづいて、企業ごとに実証実験を行う必要があるでしょう。

経済産業省中部経済産業局が2016年8月1日に公開した「2040年ものづくり未来洞察調査」によると、製造業に求められているのはデジタル化・ソフトウエア化に伴う消費高度化への対応です。

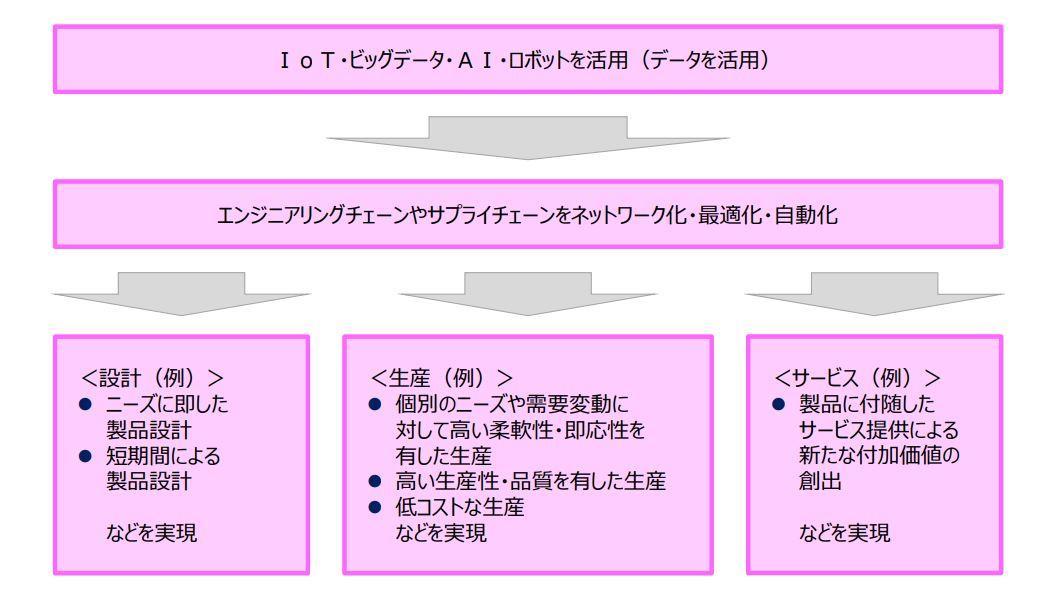

将来は、IoTやインダストリー4.0の取り組みからサプライチェーン(商品や製品が消費者のもとに届くまでの一連の流れを管理する供給連鎖管理)やエンジニアリングチェーン(製造プロセスにおける設計部門を中心とした業務)まで、すべての情報がデジタル化され、分析可能になると予測されています。

経済産業省中部経済産業局が2017年5月31日に公開した「スマートファクトリーロードマップ~第4次産業⾰命に対応したものづくりの実現に向けて~」では、ものづくりのスマート化は設計・生産・サービスの3つに向けてデジタル技術を適用するとしています。

スマートファクトリーは、現状にIoTやロボットを当てはめて、データを活用することから始まります。それらのデータをエンジニアリングチェーンやサプライチェーンと連携させ、最適なシステムを構築するイメージです。最適化されたシステムを自動化して、設計段階や生産ライン、サービタイゼーションで競争力を強化します。

スマートファクトリーを進める上での注意点

スマートファクトリーを進める際は、いくつか注意すべきことがあります。

目的を明確にする

スマートファクトリーの目的を明確にしておかないと、手段に固執してしまうかもしれません。デジタル技術を駆使するだけに、技能人材を中心に進めてしまうと、目的と異なる方向へ向かうおそれがあります。重要なのは、自社の経営課題です。工場のスマート化によって自社の経営課題が解決するかどうかを見極めて、トップ主導でスマート化を推進することをおすすめします。

その際は、スマート化の目的を明確にしましょう。明確な目標を設定し、優先順位を付けることが大切です。目的が漠然としているとスマート化を進められません。スマート化の投資効果を可視化するためにも、組織で共有できる明確な数値目標を設定しましょう。

導入コストが高額

スマートファクトリーを進める際は、高額な導入コストへの理解と準備が必要です。コストは以下の2つにかかります。

- 設備

- ツール活用の社員教育

高額なコストがかかることで断念せず、優先度の高い小さな取り組みから始めることが重要です。経済産業省中部経済産業局が2017年5月31日に公開した「スマートファクトリーロードマップ~第4次産業⾰命に対応したものづくりの実現に向けて~」では、初期段階では優先的に必要な機能を絞り込むことを提案しています。その小さな取り組みで得た効果から、段階的に進めていくことが蓄積の第一歩です。

また、初期段階で注意すべきはIoTツールの内製化や既存設備の改良が考えられます。専門家の見解などを参考にして、内製化や既存設備の改良を検討しましょう。

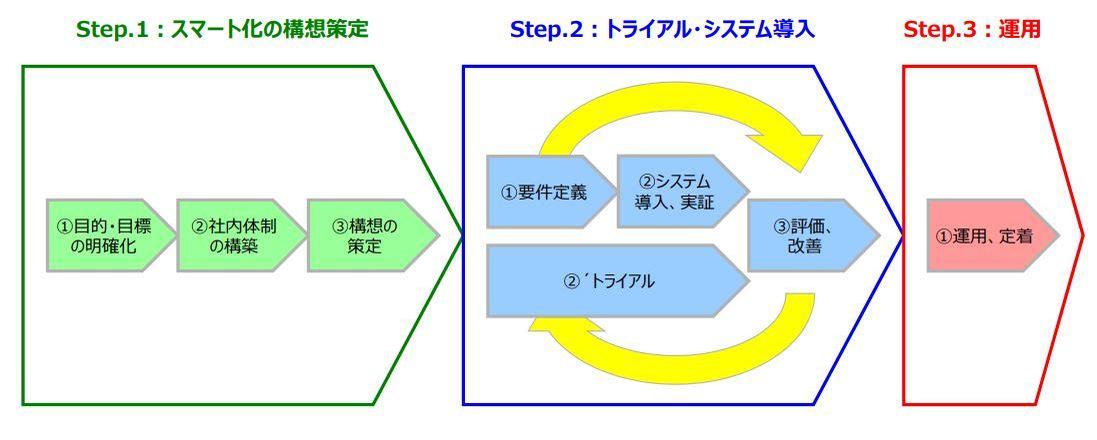

要件を絞ったスモールスタートから始めるには、システム導入を段階的に進める必要があります。現在抱えている小さな課題要件に絞り込んでスマート化の構想を策定する以下の手順で取り組みましょう。

- スマート化の目的や目標の明確化

- スマート化に向けた社内体制の構築

- スマート化構想の策定

その後、定義した要件を導入して実証を評価します。評価から改善すべき点を修正し、トライアルを行うというサイクルを回します。一連のサイクルは、以下のとおりです。

- 策定した要件を定義

- システム導入・実証

- 評価・改善

- トライアル

以上のPDCAを短期サイクルで回し、最終的に運用して定着させることがスモールスタートの手順となります。

小さなIoT化からスマートファクトリーを目指そう

製造業を取り巻く外的要因によって、スマート化の必要性は日に日に高まっています。企業によっては、製造工程を見直したことで得られた課題をすぐに整理できないこともあるかもしれません。製造業のスマート化は、データ収集とデータ蓄積を最初の目的にすることが第一歩です。

まずは、小さな要件からデータ活用を検討することをおすすめします。今回紹介したスマートファクトリーロードマップの戦略課題を参考にして、小さなIoT化から始めましょう。

【こんな記事も読まれています】

・国内製造業の再生を狙うINDUSTRIAL-Xが推進する[ESG×DX]時代の戦い方

・製造業における購買・調達業務とは?課題の解決方法も紹介

・サプライチェーン排出量はなぜ注目される?算定方法も含めて紹介