顧客が求めるものを作るにはどうしたらよいのかという問いは、製造業にとって永遠の命題だといってよいでしょう。どんなに優れた技術を用いていても、顧客に望まれていなければ何にもなりません。顧客のニーズを製品に反映させるには開発・設計段階から関与する必要があることはわかると思います。

顧客に望まれる(売れる)製品をつくるために、その要素を盛り込むための設計・開発アプローチはないのでしょうか。実は日本の製造業には以前から「QFD(品質機能展開)」というアプローチ方法がありました。

この記事ではQFD(品質機能展開)とは何かを解説し、そのメリット、アプローチ方法、品質表の作り方を紹介し、技術、コスト、信頼性への展開方法まで言及します。

QFD(品質機能展開)とは

品質機能展開(QFD:quality function deployment)は、顧客が製品に求める品質を反映させるために、開発時に行うアプローチです。新製品を開発する際に、顧客を満足させる品質をどうやって満たすのか明確にするために行われます。顧客のニーズが起点となりますが、QFDを実施すると製品開発にかかわるすべての情報や業務が一気通貫に見える化されるという効果もあります。

QFDは1960年代に日本で始まりました。その後大手の製造業で次々とつかわれるようになって、1980年代にはアメリカの自動車業界でも導入されるに至り、現在では世界中で実施されています。

QFDのメリット

QFDは顧客のニーズを製品に反映させるために実施することだと述べましたが、製品が顧客のニーズを満たすようになるほかにも、各種のメリットがあります。それらを以下に解説していきます。

確実な品質保証体制の構築

QFDは開発がスタートする前に、その製品の仕様と品質特性を突合して、優先するものと制約を設けるものを明確にします。バイクであれば、「燃費の向上」という命題を実現するために、部品の材質変更などで車両重量を削ったり、場合によってはエンジンの排気量を少なくしたりするといった制約が出てきます。

この場合では、エンジンの排気量や車両重量が品質特性です。「燃費の良いバイク」という製品を成り立たせるためには何をすることが必要なのかという条件を調べ上げれば、品質や技術の課題が浮かび上がって、検討すべき項目を見つけやすくなるのです。

検討すべき項目が分かっていれば後工程で手戻りが発生せず、品質が保証された体制が整った中で製造ができるようになります。

開発プロセスの可視化

QFDは顧客要求を満たすために品質を決めていくわけですが、その際にさまざまな数値データを収集することになります。収集したデータは資料として蓄積され、のちにどういう開発プロセスをたどっていたのかが分かるように履歴が残ります。すなわち開発プロセスの可視化です。開発プロセスが可視化されることによって、次のようなメリットが生まれます。

- 品質保証が記録で証明できる

- 開発・設計の成果物を複数の参加者で審査する際の資料として活用できる

- 経験や勘に頼っていた工程を数値化して継承できる

顧客のニーズドリブンな商品開発

日本の製造業は高度成長期に発展してきました。方法論や考え方はその時代に構築されたものが今でも根強く残っています。高度成長期は「作れば売れる」時代だったので、生産者の視点でモノづくり(プロダクトイン)が行われてきました。

そうした傾向や考え方はすでに過去のものとなっています。顧客が求めるものを作らないと売れなくなってきているのです(マーケットイン)。QFDは顧客の声を製品開発に反映させる手法ですので、マーケットインの手法にかなっているといえます。

QFDのアプローチ方法

このように多くのメリットがあるQFDですが、どのような手順で進めていくのでしょうか。QFDのアプローチ方法について述べていきます。

顧客が求める品質の把握

まず、顧客が求める品質とは何かをアンケートなどで収集します。収集したアンケートにはおそらく整理するのが困難と思えるほど多種多様な意見があるでしょう。言いにくいことを別な表現で書いてあったり、はっきりとクレームが書いてあったりする場合もあります。

これらを言語データとして同じような意味のグループごとにまとめていきます。先ほどのバイクの例でいえば、「乗りやすい」「早い」「楽しい」などです。「乗りやすい」のなかに「足つきが良い」「軽い」などの二次的なグループも出てきますので、一次的グループ、二次的グループと階層構造にまとめていきます。

この作業のことを「要求品質展開」といい、これを図表に記録します。(要求品質展開表 )

QFD要求品質展開表の例

| 一次品質 | 二次品質 |

| 乗りやすい | 足つきが良い |

| 乗車姿勢が楽 | |

| 速い | 軽い |

| パワーがある | |

| 楽しい | コーナリング性能が良い |

| 走曲止のバランスが良い |

要求品質を実現する要素を整理

顧客の声から要求される品質がまとめられたら、それらを実現するための要件を洗い出します。顧客のニーズを実現するためには各種の技術的な要件をクリアしていく必要が生じますが、これを「品質特性」といいます。

例えば、「足つきが良い」「乗車姿勢が楽」ということであれば車体サイズやフレーム構造に工夫が必要であると理解されます。このように顧客が要求する品質と関係の深い品質特性を分類して挙げるのが「品質特性展開」です。今回のバイクの例でいうと次のような品質特性にまとめられます。

- フレーム構造

- ハンドル高さ、幅

- ステップ位置

- エンジン性能

- 車体材料

品質表の作成

顧客のアンケートから、要求品質展開と品質特性展開を行いました。要求品質と品質特性は二次元のマトリックス表にまとめれば、何のために何をすればよいかがわかりやすくなります。これが「品質表」と呼ばれる二元表で、この表のことを“QFD”という人もいるくらい、中心的な役割の資料です。

品質表は要求品質を「行」に展開し、品質特性を「列」に展開します。これら2つをかけ合わせて整理評価できるように作表していきます。要求品質と品質特性が関係ある場合はその度合いを「〇」や「△」あるいは5段階評価で表すなどします。次に詳しく作成方法を解説していきます。

品質表の作成方法

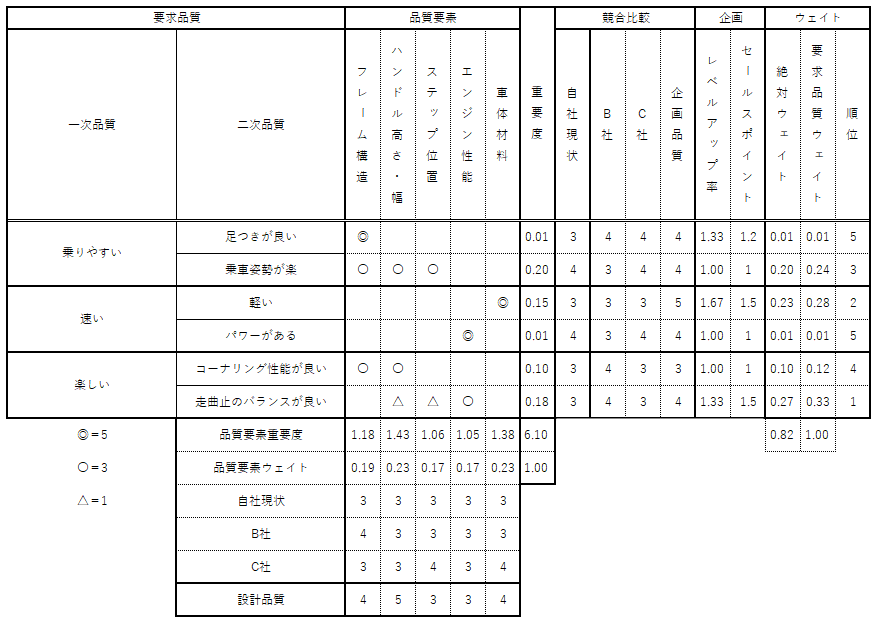

この表をご覧ください。

初めに左側の要求品質展開の結果を表の行に書いていきます。(一次品質・二次品質の部分)

次に品質特性展開の結果を表の上部、列に書いていきます。(フレーム構造・ハンドル高さ等)

行に展開した要求品質の項目と列に展開した品質特性の交わるマスに品質と特性との関連性の強さを表します。強い関係性を◎、中程度の関係性を〇、弱い関係性を△とします。つけ終わったら、すべての行に対して一つ以上の関係性があるはずですのでチェックします。もし、1つも思い当たらないのであれば新たに検討して品質特性を付け加えます。

要求される品質の重要度を設定します。この重要度は本来ユーザーが決めるべきものなので、アンケート時に何らかの形で分かるようにしておくとよいでしょう。ユーザーの評価で声が多かったものを重要度が高いとするのが良いのですが、あまりにも時間がかかる場合は企画担当者が総合的に判断して決めます。この重要度は後ほど絶対ウェイトを算出するときの係数となるので、最低と最大の割合が20倍になるように設定します。

競合製品を挙げ、要求品質に5段階で評価点を付けます。それを参考にして自社製品の企画品質を5段階で点数をつけていきます。企画品質から何を売りにしたいのかというセールスポイントの強調倍率を1~2の間で決めます。

④で決めた重要度とセールスポイントを掛け合わせて「絶対ウェイト」を算出します。さらに要求品質の重要度をつけるために、要求品質ウェイトを計算して順位をつければどこに力点を置くべきか、分かりやすくなります。次に表の下部の説明にうつります。③で付けた記号に点数を設定します(◎=5、〇=3、△=1)。これと⑤で算出した要求品質ウェイトとを掛け算し、品質要素ごとに記号のついたところの積を合計します。この値が要求品質の重要度となります。どの品質要素が重要なのか度合いが知りたい場合は、各重要度を合計で除算して「品質要素ウェイト」を計算すればよいでしょう。

⑤でやったのと同じように競合製品を挙げ品質要素ごとに5段階で評価をつけ、自社製品と比較していきます。比較した結果をみて、⑥で算出された品質要素ウェイトと比較しながら設計品質を5段階で設定します。するとどの品質に力点を置くべきかが分かるようになります。

以上のような方法で、品質表を作成すれば設計段階でどのような点に重点を置くべきかが分かるようになります。これはユーザーの評価が出発点になっているのでユーザーの要求を反映した製品の企画ができるようになるのです。

重点を置く品質を絞り込む

製品開発をするにあたりどの品質に重点を置くべきかを知るための方法として「品質表」という二元表の作成方法を紹介しました。ここに出した例は分かりやすくするために、要求品質と品質要素は数点しかありませんでしたが、実際はもっとたくさんあって複雑になっており、重要視すべき品質も多くなります。次の工程である製品設計を始めるにはどのような品質にするべきなのかをもっと絞り込む必要があります。

そこで、重点を置く品質を絞り込む方法がいくつかあります。その主なものとしては次のような方法が挙げられます。

コンジョイント分析

マーケティングの視点からの分析。顧客にとって最適な機能を絞り込む。技術展開

その品質は自社の技術のみで実現できるのか、自社技術の強みや弱みを分析する。コスト展開

目標の原価を設定して実現に必要なコストを各機能に分配して検討する。TRIZ(トリーズ)

「発明的問題解決理論」と呼ばれる方法。過去の膨大な事例や特許情報から帰納的に問題解決方法を導き出す。タグチメソッド

故田口博士が考案した品質工学。市場で発生する不具合を設計段階で防ぐことを主な目的にしている。

QFDの種類について

ここまで紹介してきたQFDの手法は、要求品質と品質特性の品質表という二元表を作る方法でした。そもそもQFDとは、製品開発から製造過程に至るまで品質保障にかかわるすべての要素に関係した活動ですので、他にも展開方法が存在します。いくつかご紹介しましょう。

技術展開

技術展開は、製造技術と品質特性の二元表をつくる方法です。開発の仕様が決まったといっても、その設計品質は自社が持っている今の技術で実現可能なのでしょうか。これを調べるには自社がどのような技術を保有しているのか棚卸をして強み弱みを分析する必要があります。

もし今自社が保有している技術で実現が難しいというのであれば、どこがネックになっているのかを、明確にしてそれを解消するために開発すべき新しい技術は何かを検討します。

コスト展開

要求品質を部品のレベルにまでに展開して二元表を作成します。これによってどの機能にコストがかかるのかがわかります。顧客が望む製品を開発しようとしても、コストがかかりすぎて利益が出ばければ本も子もありません。コストと品質はトレードオフの関係にあることはよく知られています

この価格なら顧客は買うという、製品の市場価格は需要と供給の関係で決まりますので、自社でどれくらいの利益を出したいのか目標を立てたら、製品の原価はおのずと決まってきます。

目標原価=市場価格-目標利益

この目標原価を品質機能に分配して、コスト上の問題点を抽出し解決していく必要があります。

信頼性展開

要求品質があれば、それに対する故障の可能性もあります。品質の保証はどの項目を、どこまで行うべきか明確にするために信頼性展開を行います。同類の製品で過去に起きた故障を体系的に整理していくと起こりうる故障が列記されますので、これと要求品質の二元表を展開して「FT展開表」というものを作成します。

ここから故障時に起こりうる要求品質への影響を解析して信頼性の検討を行うべき部品を明確にしていきます。

QFDの課題

QFDは非常に有用な手法ですが、誰でも簡単にできる手法とは言えない面もあり、実行している会社でも十分にその機能が発揮されていないケースも考えられます。QFDを実施するにあたって課題とされている点を以下の通りにまとめてみました。

二元表作成に手間がかかる・情報漏れがある

品質表の二元表の作成は顧客アンケートから始まり、企画、製造技術にいたるまでさまざまな人を巻き込んでの作成となり、なかなかに手間のかかる作業です。

また、意見をまとめる過程で省略されることがあると、本来あるべきものがないといった漏れが出てきたりします。さまざまな二元表を活用できていない

要求品質と品質特性の二元表だけではなく、技術展開、コスト展開、信頼性展開なども行わないと本当の意味での品質保証にはならないのですが、すべてを実施するのはなかなか困難です。二元表から適切に情報を抽出できていない

各種の二元表を活用しようとしてしっかり作ろうとしても、最初の段階で方向性を違えたり、作表の途中で何かが抜け落ちたりすれば、最終的な成果物である二元表から有用な情報を抽出できなくなることがあります。他の手法との連携活用が不十分

VE(バリューエンジニアリング)など、ほかの手法と連携して考えられているかというと必ずしもそうではない場合があります。ただ二元表を作成すればよいというものではなく、目的は顧客の要求する品質の製品を作ってそれを保証することであるため、あらゆる手法と連携して考えられるべきです。

まとめ

QFDは日本生まれで、比較的古い時代から行われてきた管理手法です。高度成長期の時代のプロダクトインの考え方から、現代のマーケットインの考え方に変化してきましたが、現代でも十分に通用する手法であることが分かりました。

ただ方法に手間がかかったり、方法が多岐にわたったりするため、複雑になりがちなのも事実です。今後はIT技術も生かしてQFDを活用した日本のモノづくりが盛り上がるのを期待したいものです。

【こんな記事も読まれています】

・【会員限定動画】サプライウェブで実現するマスカスタマイゼーション時代の企業戦略

・製造業における購買・調達業務とは?課題の解決方法も紹介

・ビジネスや技術のトレンドに反応しながら進化を続けるCRMの事例を紹介