製造業において、なにをいつどのくらい生産するか決めるのは重要な仕事です。製造したものが売れるのか売れないのかわからない、あるいは原材料の価格が変動するかもしれない、手に入らないかもしれないというリスクがあるからです。こちらの意図で製造したものが顧客のために役に立たなかったということもあり得ます。

製造業は自社で製造している製品の特性に合わせて、いろいろな生産方式をとっていますが、そのなかに受注してから設計をして生産をする方式(ETO:Engineer to Order)があります。この記事ではETOと、他の生産方式との違い、メリット、デメリット、ETOの管理手法などを解説して、異なる生産方式を一元管理するシステムにまで言及します。

目次

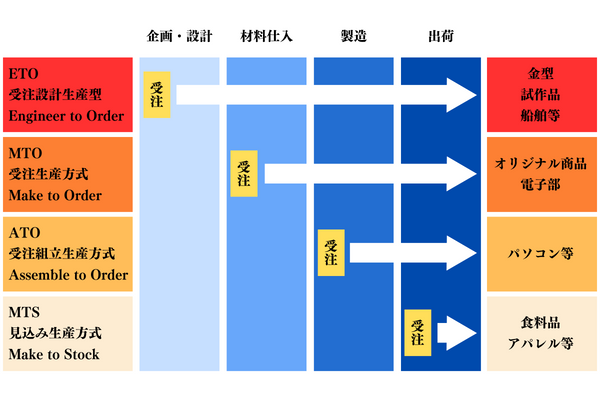

ETO(受注設計生産型:Engineer to Order)とは

ETOとは、受注してからそれぞれの仕様に合わせて生産をする受注形態(受注設計生産型)のことです。1個~数個だけの特注品などに適用されることが多く、金型、試作品、船舶、発電設備などに多い生産方式です。身近な製品では高級紳士服や革靴など受注生産方式で作られているものもあるのはよく知られているところです。

ETOの特長

ETOの特長は、同じものを多くの人に供給するのには向いていませんが、顧客のいろいろな要望に細かく応えられるので、顧客ごとに製品仕様を変えて生産できます。よって、注文ごとに設計内容や生産方法、工程手順、製造期間、コストまで異なります。

また、顧客の注文を受けてから、設計、もしくはカスタマイズし製造するので原材料の調達は受注した後です。このような方式であるためETOは受注してから納品までの時間が長くなる傾向にありますが、製造業者の在庫リスクは低くなります。

このようにETOは製品を顧客ごとに仕様を変える必要性が高く、生産量が少ない場合に採用される生産方式です。

製造業における生産方式

製造業における生産方式はETOのほかにもありますが、ほとんどの場合、その製品の性質に合わせた方式をとっています。ここでは、MTS(見込み生産方式)、ATO(受注組立生産方式)、MTO(受注生産方式)の3つについて紹介します。

生産方式の違い

MTS(見込み生産方式:Make to Stock)

いわゆる、「大量生産」と言われる生産方式です。あらかじめ需要を予測し、一定の数を生産します。たとえば、食料品、アパレルなど一般消費財がこの方式をとっています。

顧客のために製品を作るというより、「市場に投入する」という感覚なので、受注する前に大量に生産をしておく必要があり、在庫のリスクがあります。そのため、この方式では売れる量をあらかじめ予測することがポイントです。この予測が難しく、熟練や勘を要するといわれてきました。

これまでは、需要予測が外れて大量に在庫を抱えてしまったり、逆に販売機会を損失してしまったりといったことがありましたが、近年では経済情勢や天候、道路の込み具合、各地でのイベント情報などのビッグデータを活用して、AIで需要予測をするシステムも登場しており、MTSが持つリスクも低減していくと考えられています。

ATO(受注組立生産方式:Assemble to Order)

あらかじめベースとなる仕掛品を一定数生産しておき、顧客からの注文があってから最終的に組み立てる方式です。共通の原材料から作る製品のカスタマイズをしていく場合に有効な方法です。注文ごとに最終製品の仕様が異なるものを作ることができ、MTSほど在庫リスクを抱えなくて済みます。BTO(Build to Order)という言い方もあります。

良く知られているところでは、パソコンがこの方式です。毎年のように製品がモデルチェンジをするパソコンでは、ベースとなる部分を変えずに主要部品だけを変えていく方式が有効とされます。たとえモデルチェンジしたとしても、引き続き使用できる部品は多くあるので、それらを無駄にすることはありません。

ただ、顧客にとっては、ほしいと思ったときにすぐに手に入らず多少の時間がかかってしまうというデメリットはあります。

MTO(受注生産方式:Make to Order)

原材料の在庫を持ったうえで、顧客からの注文が入ってから生産を行う方式です。顧客の希望通りの納期で納品できるのであれば、製品を在庫しておく必要がないのでリスクは軽減されます。製品の状態で在庫を持つのと、仕掛品や原材料の状態で在庫を持つのとでは、棚卸資産の評価額が違ってくるからです。

製品にオリジナルのデザインのパッケージングを施したり、名前を入れたり、記念写真を入れたりするサービスなどがありますが、このような生産方式が受注生産方式です。

自分だけの特別な製品であることが付加価値となるので、納品まで多少時間がかかることは顧客に許容される場合がほとんどです。

MTOの方式で顧客から支持されることはよいことですが、ある程度見込みで原材料を用意する必要があることと、注文数が一定でなく少なくなることも予想されるのでリスクがあります。顧客サービス的要素が大きく、MTSなどほかの生産方式も併用しながら運用しているケースが多いようです。

ETOを採用するメリット

前述したように、生産方式にはいろいろありますが、それぞれに在庫リスクの軽減や顧客サービス向上などのメリットがありました。では、ETOを採用するメリットとはどのようなものがあるのでしょうか。ここでは、メリットを2つ挙げて解説します。

在庫がないので需要変動の影響がない

ETOは受注がなければ材料仕入も設計も始まりませんので、在庫の多寡による影響はほとんど受けません。在庫リスクが軽減されるところがメリットです。

在庫を持たないことによる経営上のメリットは、保管、運搬、廃棄物処理などの在庫に関連する費用が削減されるところにあります。その分、品質の向上や顧客サービスなど他の力を入れるべき点に資金を注入できるわけです。

また、原材料に使用期限がある場合は、需要の変動に対応できない場合でも廃棄物を最小限に抑えられます。品質管理の課題を軽減し持続可能な社会に対する貢献にもなります。

顧客ニーズに適切に対応できる

ETOは、顧客のニーズに適切に対応できるという点にメリットがあります。顧客が注文してから製造が始まるからです。

ETOでは、顧客が要望した通りに製品を設計して作っていくので、顧客は適切な製品を手にすることができます。また、製品の中に顧客の好みや必要に合わせて製品の特性を選択することができるので、独自の製品を入手でき満足度は高くなります。

製造面においても、受注した顧客専用の生産プロセスを管理することとなるため、品質と精度を良好な水準で維持でき、顧客に高品質な製品を提供できることにつながります。また、大量生産と比べると、欠陥や不良品のリスクが最小限に抑えられます。

ETOは、そもそも顧客の要求を中心に据えたアプローチであり、個別のニーズに最適に対応するための有効な手段です。

ETOのデメリット

ETOには在庫リスクを避けられることや、顧客満足度が上がるというメリットがあることを述べました。しかしどんなものにも良い点と悪い点が存在します。ここでは、ETOにおけるデメリットについて2点ほど挙げて解説します。

リードタイムが長くなりやすい

ETOは、受注してから設計や材料仕入が発生するため、以下のような理由でリードタイムが長くなります。

ETOでは顧客の注文があってから設計を開始します。基本設計があっても、顧客のカスタマイズ量次第なので、かかる時間は顧客によります。予定より長くなるかもしれません。

また、材料は顧客の注文があってから調達するため、適切なタイミングを逃すことがあります。外注部品で調達が難しかったり、原価が変動したりするものは、調整や交渉をするうちに時間は過ぎていきます。

製造面では、専用の生産プロセスを経ることとなるため、設備の調整が必要となる場合があります。

こうして、各工程で時間がかかり、リードタイムの延長を招くことになります。これはコストがかかり、納期が延びることを意味し、顧客満足度に悪影響を及ぼす可能性があります。

初期コストが高くなる

ETOは、初期コストが高くなることがあります。それにはいくつかの理由がありますので順に解説していきましょう。

製品を顧客のためにカスタマイズするために、特別な設備や設計が必要になることがあります。既設の設備や設計が使えないのであれば、新しく作るしかないため追加のコストがかかることになります。

こうしてカスタマイズされた製品の品質保証をするために、新しい検査プロセスを確立する必要が生じます。さらにそのための初期コストがかかります。

ETOは注文に応じる形での生産形式であるため、生産量が一定ではありません。受注があったときのみ設備を稼働させたり、従業員を配置したりする必要が生じますのでこれらが追加のコストになります。

以上のような初期投資がETOには必要になる場合があるため、生産計画上、注意すべき点です。

ETOの管理手法

ETOは受注設計生産方式ですが、生産管理手法としてはどのような方法がとられるのでしょうか。MTSなどの生産管理手法と同じ方法で通用するのでしょうか。ここではETOの生産管理手法について主なものを2つ解説していきます。

製番管理方式

ETOの生産管理手法としてよく用いられているのが、製番管理方式です。製番管理方式は、それぞれの個別受注に対して発生するさまざまな情報に型番を紐づけて管理します。生産計画書、部品に関する情報、在庫の管理、入出庫情報、工数情報、半製品の管理、原価計算にいたるまで、全ての情報が製番で管理されます。

この方法で管理すると受注ごとに番号が付くこととなるため、原材料や部品の供給、在庫の管理がしやすくなります。部品や原材料に関する情報に型番が付いているので、誰が見てもどの工程で使うべきものかがわかるようになるわけです。

こうした管理方法は、ETOのような多品種少量生産に向いているとされており、多くの製造業で取り入れられています。

MRP(資材所要量計画)

製番管理と同時に語られることが多いのが、「MRP(Material Requirements Planning:資材所要量計画)」です。製番管理は受注ごとに番号をつけて製品を構成する原材料を管理しますが、MRPはBOM(Bill Of Materials)と呼ばれる部品構成表を元に管理します。

製造には生産計画が必要ですが、MRPでは生産計画とBOMから必要な数量を割り出し、現状の在庫との差分を適切なタイミングで発注します。

製番管理は製品に型番をつけて、部品を紐づけて管理していました。すなわち製品を軸にした管理方法です。一方MRPは必要な時に必要なものを必要なだけ調達する手法です。これは部品を中心にした管理手法だといえます。MRPを実施することによって部品の調達にかかるリードタイムが明らかになり生産管理は効率化されます。

異なる生産方式を一元管理するために必要なシステム

ETOを中心に製造業の生産方式について述べてきましたが、製品の需要や性質によって生産方式はさまざまです。複数の生産方式を複合させて稼働するところもあるでしょう。ここでは製造全体を一元管理するために、必要なシステムについて解説していきます。

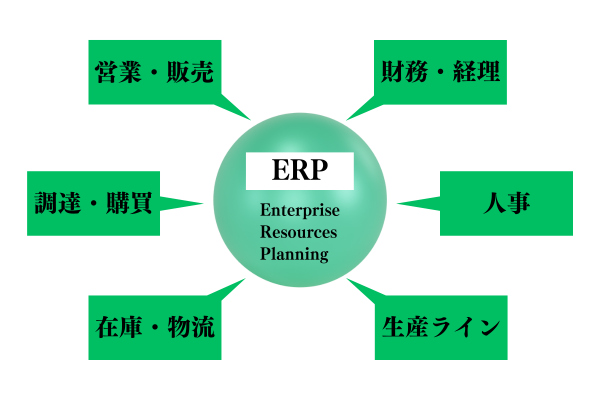

ERP

ERPのイメージ図

ERP(Enterprise Resources Planning)とは経営資源を適切に分配して有効活用する方法のことです。経営資源とは「ヒト・モノ・カネ・情報」のことを指しますが、一般にERPというとその企業の「基幹系情報システム」のことを指します。

ERPは前段で紹介したMRPを製造業以外の業種でも使えるように再編したもので、経営資源を無駄なく有効活用し、生産効率を高める考え方に則ったシステムです。

ERPの核となる考え方は「情報の一元化」です。製造業でいえば、倉庫・物流、調達管理、生産ライン、営業・販売、経理財務、人事という違う仕事をする部署が同じ情報を参照して、連携・連動できるようにします。

ERPは各部署で稼働する各業務システムと連動することによって、業務を効率化し生産性を上げようという狙いがあります。情報のやり取りの無駄が極限まで減ることによって、「ヒト・モノ・カネ」の経営資源は過不足のない状態に向かうことが期待されているのです。

PLM

PLM(Product Lifecycle Management)とは、製品の、企画開発から廃棄に至るまで、製品のライフサイクルを管理するシステムです。

製品には、設計図、部品表、納品先、サービス情報などさまざまな情報が紐づいています。これらの情報を一元的に管理して共有し業務効率や製造技術の向上につなげて体制強化を図るのが目的です。

市場は常に変化しており、製品はその変化に対応していくことが求めれます。PLMは製品のライフサイクル全体に関わる情報を一元管理することによって、その変化をとらえ、次の製品開発に生かすことができます。

「よいものをより安く」という市場のニーズに対応した商品を他社に先駆けて市場に投入できれば、企業の競争力は増します。

MES

MES(Manufacturing Execution System、製造実行システム)は、製造工程の各データを把握し、作業者や管理者に適切な指示を出して、製造工程を支援するシステムです。MESは生産ラインの情報を継続的に収集して、分析、評価することで、資源を無駄なく使いQCDの改善を促します。

MESの主な機能には以下が含まれます:

品質の管理

製造過程のデータを収集して、設定された品質の基準と照らし製品の品質を管理します。管理されたデータから報告書を作成、のちに製品の改善に役立てられます。製品の製造計画

製造量、種類、製造時間などを設定して製造計画を立てます。MESの中で製造計画通りに進行しているかどうかを監視します。実績データを収集し、改善に役立てます。過去の生産実績の管理と蓄積

品質管理や製造計画の実績を管理して記録していきます。生産実績が格納され、分析してレポートを出すなど、生産の改善に役立つ機能を提供します。製品の製造指示管理

生産指示書を発行します。発行された指示書の実行状況も記録していきます。記録から製造指示の最適化が図れます。

このほかにも、設備の管理や保守、資材の在庫管理、コストの管理、製品とトレーサビリティ管理などを行い、生産業務の分析を支援し、迅速な意思決定と生産ラインの最適化を支援します。

まとめ

これまで述べてきたように、ETOは多品種少量生産に向いた生産方式だといえます。製造品目としては、船舶や金型など自社専用の1点ものを製造するのに向いた方法です。

ETOは製造する立場としては在庫リスクを軽減できるメリットがありますが、顧客側からすると納期に時間がかかるというデメリットもあります。ただ顧客側にも思い通りの製品を手にできるメリットがあり、製造業DXが進めばETOの製造方式でもリードタイムを短くできるようになるのかもしれません。

DXによるデメリットの克服に期待がかかります。今後のETOにおける製造DXの進展に注目したいところです。

【こんな記事も読まれています】

・【会員限定動画】サプライウェブで実現するマスカスタマイゼーション時代の企業戦略

・製造業における購買・調達業務とは?課題の解決方法も紹介

・ビジネスや技術のトレンドに反応しながら進化を続けるCRMの事例を紹介