近年の製造業は職人不足と言われており、生産性低下に苦しむ企業は珍しくありません。そのような企業でも、MRP(資材所要量計画)を導入すると課題を解決できる可能性があります。生産現場を最適化したい経営者は、活用のポイントを押さえていきましょう。

目次

MRP(資材所要量計画)とは?基本となる3つの考え方

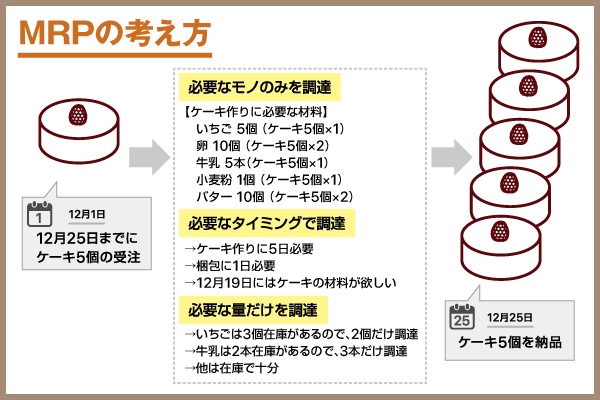

MRP(Material Requirements Planning)とは、 生産計画をもとに必要な調達・仕入れのみを行う管理手法です。日本語では「資材所要量計画」と訳されており、以下の3つの考え方を基本としています。

・必要なモノのみを調達する

・必要なタイミングで調達する

・必要な量だけを調達する

MRPは1970年代のアメリカで提唱され、今では主流な生産管理手法として定着しました。また、近年ではデジタル技術によって自動稼働する「MRPシステム」が登場しており、生産活動をサポートするサービスとして多分野から注目されています。

MRP(資材所要量計画)を策定する手順

一般的なMRPは、さまざまな生産データから必要部品の数量などを計算する流れで策定されます。仕組みや有用性を理解するために、策定までの手順を一つずつ確認していきましょう。

手順1.基準生産計画を策定する

まずは過去の受注や生産量などをもとに、「MPS(Master Production Schedule)」と呼ばれる基準生産計画を策定します。これはMRPのベースとなる計画であり、基本的には以下のデータから製品の必要生産量を決めていきます。

・製品の生産能力

・製造のための在庫量

・すでに確定している生産数

・製品の需要予測量

・製品の受注残

MRPでは品目ごとに必要生産量を決める必要があるため、製品の種類が多いほど策定に手間がかかります。

手順2.総所要量を計算する

総所要量とは、必要生産量を満たすために必要な部品数量のことです。在庫を含めると計算が複雑になるため、この段階ではあくまで必要生産量のみに着目し、「資材や部品がない状態」を想定して計算を行います。

なお、 品目ごとの資材・部品の量を確認することになるため、この工程では「部品表(BOM)」が必須になります。

手順3.正味所要量を計算する

正味所要量とは、総所要量に在庫量や受注残を反映させた部品数量のことです。つまり、すでに所有している資材などを含めて計算するため、実際に必要な部品数量を算出できます。

正味所要量=総所要量-(在庫量+受注残)

正味所要量を計算する際には、各部品が必要になるタイミングも決めておきます。 これまでに計算したデータと部品表を用意し、具体的な調達スケジュールを設定していきましょう。

手順4.ロットを編成し、発注スケジュールを確定する

効率的な生産計画を立てる上で、「ロットの設定」は欠かせないプロセスです。ロットとは、調達や出荷における最小単位のことであり、生産にかかる時間や人的リソース、部品の数などによって適したロット数は異なります。

ロット数を最適化しておくと、部品調達を過不足なく行えるようになるため、業務効率化や在庫スペースの節約につながります。 正味所要量や発注スケジュール、生産工程などのデータをもとに、品目ごとの適切なロットを編成しましょう。

ロットが編成できたら、それに合わせて部品の発注スケジュールを確定したものがMRPとなります。

MRP(資材所要量計画)はなぜ必要?導入する目的

MRPの策定には手間がかかるため、「量をその都度判断すれば良い」「日時まで決める必要はない」と考えている経営者も多いでしょう。では、なぜ現代の生産現場ではMRPが主流になっているのでしょうか。

・計画的な部品調達による生産力アップ

・過度な調達を防ぐことで在庫リスクを軽減

・納期遅延や在庫切れを防ぎ、顧客サービスを向上

・在庫業務の最適化による人的リソースの削減

・プロセス全体の効率化によるコスト削減

MRPの策定によって明確になるのは、部品の調達スケジュールだけではありません。 品目ごとのリードタイムやコストも把握できるため、生産計画全体を最適化することにつながります。

また、各品目の生産プロセスや調達先を変えない限りは、生産力アップやコスト削減などの効果がずっと続きます。そのため、一時的には負担が増えるかもしれませんが、長い目で見ると大きなメリットを期待できます。

MRP(資材所要量計画)で必須になる部品表とは?

MRPの導入にあたっては、BOM(Bill Of Materials)と呼ばれる「部品表」を作成する必要があります。部品表とは、モノづくりの必要部品をリスト化し、品目ごとの製造情報を簡単にまとめた書類です。

MRPシステムでは部品表も管理できますが、最初に取り込むデータは自社で作成しなければなりません。そのため、部品表の基礎知識もしっかりと押さえておきましょう。

そもそも部品表はなぜ必要?

部品表を作成する目的は、モノづくりに必要な部品管理を効率化することです。 品目ごとの使用部品をリスト化し、各部品の在庫量や調達スケジュールをまとめておくと、生産効率が上がったり欠品を防いだりする効果があります。

また、部品表は設計部門・製造部門だけではなく、購買部門や会計部門にも回されます。工程管理はもちろん、販売管理や原価管理にも使用される資料なので、見やすいフォーマットや書き方で作成することが求められます。

部品表には「サマリ型」と「ストラクチャ型」がある

部品表には、以下の2つの管理方法(種類)があります。

サマリ型 :モノづくりに必要な部品を並列で記録する方式。

ストラクチャ型:親品目や子品目、孫品目のように、階層別の必要部品を記録する方式。

例えば、一台のパソコンを組み立てるケースを考えてみましょう。 サマリ型部品表では、キーボードやディスプレイなどの部品をすべて並列で記載します。一方、 ストラクチャ型ではキーボードの下にキー、ディスプレイの下に有機ELやフレキシブル液晶などの孫品目を付け足します。

以下の表は、それぞれの部品表の主なメリット・デメリットをまとめたものです。

| メリット | デメリット | |

| サマリ型部品表 | ・必要な部品が分かりやすい ・部品を簡単に追加できる ・仕様変更に対応しやすい |

・製造工程は読み取れない ・リードタイムの計算が難しい |

| ストラクチャ型部品表 | ・リードタイムを把握できる ・加工順序や予定工数まで分かる ・仕様変更時の原価計算が簡単 |

・全体の構成が複雑 ・計画変更時の調整に手間がかかる |

一般的には、仕様変更が多い現場にはサマリ型部品表、リードタイムや製造工程まで確認したい現場にはストラクチャ型部品表が向いています。生産現場の特性に合わせて、使いやすいタイプの部品表を選びましょう。

部品表はどの方法で作る?BOMシステムの有用性

部品表にはいくつか作り方があり、多くの企業は図面に手書きをしたり、表計算ソフトに入力したりして作成しています。作成することに意義があるものの、これらの方法では最新情報の追加や修正が難しいため、部品表の管理に悩んでいる企業も多いでしょう。

特に悩みの種とされるのが、部品の逆引き検索です。手書きや表計算ソフトで部品表を作ると、共通部品を使った製品の特定が難しいため、新しい部品への交換作業に手間がかかります。

このような悩みを解決したい企業は、「BOMシステム」の導入を考えましょう。BOMシステムとは、部品からの検索機能やデータの流用機能などが備わった専用ツールであり、さまざまな現場の部品管理を最適化できます。

また、ほかのシステムとの連係機能がある点も、BOMシステムの導入メリットでしょう。例えば、 販売管理や生産管理のシステムと組み合わせると、調達から販売までのプロセスを効率化できます。

MRPシステムの一部機能に含まれていることもあるので、部品管理を含めた生産プロセスを最適化したい方は、BOMシステムが備わったツールを探してみてください。

MRP(資材所要量計画)システムを導入するメリット

MRPは手動でも策定できますが、専用のシステムを使うと効率が上がるだけではなく、データ分析などの精度も向上します。実際にどのような効果が期待できるのか、ここからはMRPシステムの導入メリットを解説します。

メリット1.品目が増えても適切な計画を立てられる

手動でMRPを策定する場合は、品目が増えるほど手間がかかります。その点、MRPシステムは必要生産量などを自動計算してくれるため、品目が増えても適切な計画を立てられます。

ただし、MRPシステムを有効活用するには、常に最新の情報を組み込んでおく必要があります。 ロットやリードタイムの変更などを反映しないまま使用すると、最適なスケジュールが組まれなくなるので注意してください。

メリット2.需要予測の精度が高い

MRPシステムには、品目ごとの在庫量を予測したり、各人員の負荷状況をデータ化したりするものがあります。このように生産スケジュールに特化したタイプを選べば、高い精度での需要予測が実現するため、在庫の過不足が生じにくくなります。

企業にとって在庫管理はリスクの一つであり、在庫過多はコスト増、在庫不足は欠品を招きます。 MRPシステムはいずれの弊害も防いでくれるため、経営の安定化に役立つでしょう。

メリット3.さまざまなヒューマンエラーを防げる

計算ミスや入力漏れを始め、さまざまなヒューマンエラーを防げる点もMRPシステムのメリットでしょう。

生産計画の策定をはじめ、数値を扱うような作業ではミスが起こりやすくなります。また、計画やスケジュールを紙で管理する場合は、紛失リスクにも注意しなければなりません。

これらのヒューマンエラーは、発注ミスや情報漏えいなどの大きな損害につながる場合があります。その点、 MRPシステムは計算ミスがなく、内部情報もデータとして保管できるため、リスク軽減やセキュリティ向上に役立ちます。

メリット4.計画変更にも柔軟に対処できる

多くのMRPシステムは、納期延長やキャンセルなどの計画変更にも対応しています。新たな条件を入力するだけで計画が最適化されるため、急な変更が生じても手間はかかりません。

一方で、手動で生産計画を策定する場合は、計画変更の度に計算をし直す必要があります。特に多くの品目を扱っている現場では、計画修正だけで大きな労力がかかっているはずです。

さらに、シ ステムによっては一手間で仕様を変更したり、余った在庫をほかに回したりといった機能も備わっているので、状況に合わせてさまざまな使い方ができるでしょう。

MRP(資材所要量計画)システムを選ぶポイント

MRPシステムは便利なツールですが、メリットを最大化するには生産現場に合ったものを選ぶ必要があります。例えば、生産スケジュールに特化していたり、会計機能が備わっていたりするツールがあるため、システム同士の比較はしっかりと行うことが重要です。

ここからは、MRPシステムを選ぶ際のポイントを解説します。

1.システム化できる業務範囲

生産管理や在庫管理のみをシステム化したい場合は、「生産スケジューラ」が適しています。生産スケジューラは、設備や在庫などのリソースを入力することで、最適な配分を提案してくれるツールです。1分や1秒単位での計画も立てられるため、一般的なMRPシステムに比べると細かいスケジューリングが可能になります。

また、会計管理や販売管理までサポートを受けたい企業は、各システムの機能をしっかりと確認しましょう。 MRPシステムに目当てのものが見つからない場合は、「基幹システム」と呼ばれるERP(Enterprise Resource Planning)をチェックしてみてください。

2.対応している業種や生産方式、規模

MRPシステムには専門分野に特化したツールと、さまざまな企業で使える汎用的なツールがあります。特殊な業界でない限りは汎用的なツールが便利ですが、業種や生産方式によっては特化型のツールのほうが業務を効率化できます。

また、 「大企業向け」と「中小・中堅企業向け」に分かれている点も、事前に押さえたいポイントです。登録できるデータや指示内容などに違いがあるので、自社の業種・生産方式・規模に合ったものを選びましょう。

3.開発またはリリースされた時期

MRPシステムは年々進化しており、開発時期やリリース時期によって機能性が変わります。参考として、近年ではどのような点が進化しているのか例を紹介します。

| 主な違い | 最新のMRPシステム | 旧型のMRPシステム |

| データの格納場所 | 高速実行型のストレージ | ハードディスク |

| 処理速度 | 速い | 遅い |

| MRP実行のタイミング | リアルタイム | 夜間やシフト外の時間 |

| MRPの特徴 | 従来の資材所要量計画を超える付加価値を提供 | 適材適所な資材所要量計画 |

(※上記はあくまで一例。)

最新かつ高機能なシステムは導入コストが高くつきますが、 月額数万円で利用できるようなクラウド型のサービスも登場しています。選択肢を広げるためにも、最新のMRPシステムにも目を通してみましょう。

4.サービス形態

上記でも軽く触れましたが、MRPシステムにはインターネット上で使用する「クラウド型」と、自社サーバで使う「オンプレミス型」があります。導入するシステムを選ぶ際には、これらの違いも意識することが重要です。

| 主な違い | クラウド型 | オンプレミス型 |

| 使用環境 | インターネット上 | 自社サーバ上 |

| 導入コスト | 安い | 高い |

| 導入までの期間 | 短い | 長い |

| カスタマイズ性 | 低い | 高い |

| セキュリティ性 | 低~中 | 高い |

| 法改正などへの対応 | 提供会社がアップデート | 自社でアップデート |

MRPシステムを自社仕様にしたい場合や、機密データなどを多く取り扱う場合は、オンプレミス型が向いています。ただし、 オンプレミス型は自社サーバで使用するため、サーバ本体の導入コストや運用コストも負担しなければなりません。

一方で、クラウド型はコストを抑えたい企業や、スムーズに導入したい企業などに適しています。それぞれにメリット・デメリットがあるので、目的に合ったサービス形態を選びましょう。

MRP(資材所要量計画)システムを導入し、生産プロセスを最適化しよう

リードタイムの短縮やコスト削減を目指す企業にとって、MRP(資材所要量計画)は欠かせない手法です。生産プロセスの効率化に加えて、在庫の過不足を防ぐ効果もあるため、MRPには経営リスクを抑える効果もあります。

また、目的に合ったMRPシステムを導入すると、さらに多くのメリットを得られます。BOMシステムなどとの連携も意識しながら、費用対効果の高いツールを探してみてください。

【こんな記事も読まれています】

・国内製造業の再生を狙うINDUSTRIAL-Xが推進する[ESG×DX]時代の戦い方

・製造業における購買・調達業務とは?課題の解決方法も紹介

・サプライチェーン排出量はなぜ注目される?算定方法も含めて紹介