製造現場では、製品の品質を一定に保つことが求められます。しかし予期せぬトラブルが発生する可能性は常にあります。PDPC法は、こうした問題を事前に予測し、適切な対応策を講じることで製品の品質を安定させられるツールです。

この記事では、PDPC法の基礎知識や製造現場における具体的な活用方法を解説します。あわせてPDPC法を導入することでどのように品質管理のレベルアップが図れるのか、そのメリットや具体的な手順、PDPC図の作成方法をわかりやすく紹介します。

PDPC法とは|新QC7つ道具の一つであるフレームワーク

はじめに、PDPC法とは何かについて概要を解説します。

PDPC法とは

PDPC(Process Decision Program Chart)法とは、何らかの目標・目的を達成する過程にある、さまざまな潜在的な問題点やそれに伴って起こり得る結果を洗い出し、リスクに備える手法です。

プロセスの進行手順を「図化」するため、「問題が生じたときにどう行動するか」「どのような分岐可能性があるか」「どのように軌道修正を行うべきか」がわかりやすいことが特徴です。日本語では「過程決定計画図」と呼ばれます。

もう少しわかりやすく言うと、例えば「どのような状況変化や情報不足があり得るか」「変化など不測の事態に伴い、どのようなトラブルが起こり得るか」などを予想し、「もしも不測の事態が起きたときはどのように対処するか」「別の方法でプロセスを確保し、目標(ゴール)にたどり着くにはどうすればよいか」という対応策をより詳しく具体的に考え、計画に最初から盛り込んでおく手法といえるでしょう。

事前にリスクを想定しておくことで、途中で不測の事態が起きた場合でも、本来の予定プロセスから大きく外れることなく、修正を行いながら目的を達成できるように導いていくことができます。

PDPC法の成り立ちと可能性

PDPC法は、1968年に東京大学の教授だった近藤次郎氏が創出したものです。当時は、東大紛争の最中で予測が難しい学生紛争の進展やその結末について、要所要所の分岐を想定しそれぞれでなすべき個々の対応を計画したことから作り出されたとされています。

この成り立ちからもわかるようにPDPCは、もともと企業のリスクマネジメントとして考え出されたものではありません。未確定な将来に起こり得る不測の事態に対し、どのように行動して傷を小さくすべきかを「備えあれば憂いなし」ということわざ同様、ある程度パターン推測しておき、いざ事が起きたときは、できるだけ迅速に行動できるように具体的に示したものです。

そのため、PDPCは分析や解析の手法というよりは、リスクヘッジのための発想的手法といえるかもしれません。発案者の近藤次郎氏は、PDPCについて以下のように述べています。

PDPCは意思決定者の多段的意思決定の計画,長期予測におけるシナリオの作成やその表現に用いると効果的である.(略)

(出典)「PDPCのすすめ」,近藤次郎(国立公害研究所),日本オペレーションズ・リサーチ学会,1982年10月号,p543

事にあたって,先から先へと考えておくことは計画立案者としてきわめて必要な心構えである.単に当面の問題を解決するだけでは十分でなく,解決のためにとった方策やその結果が次の新しい状況を展開し,その状況に応じて次の対策をとるというように長期的な視野にたって多段式に意思決定をしなければならないことがある.(略)PDPCによる表現は将来の状況をわかりやすく,正確に表現し,意思決定者の問題解決の方針を示し,それによって多くの人の理解を高め,したがってその協力を得るのに便利である.

この「状況をわかりやすく正確に表現する」ということができるPDPC法は、政策決定や技術予測などの重要な問題にも応用できます。現在は、製造業その他における製品の安全性向上にも使われており、PDPC法は「新QC7つ道具」の一つとして活用されています(新QC7つ道具については後述)。

PDPC法の特徴|言語での説明を図示する

PDPC法の大きな特徴として、言語で説明された論理的な内容を図示することが挙げられます。

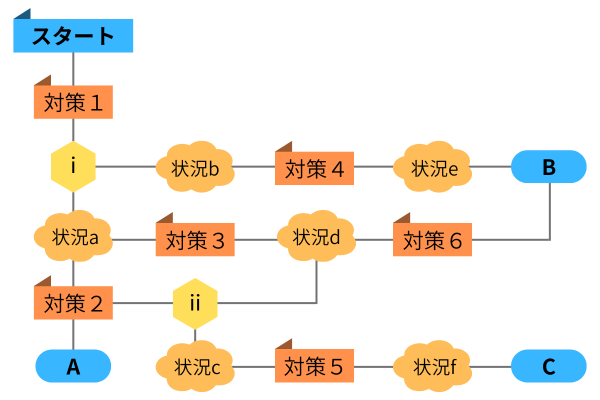

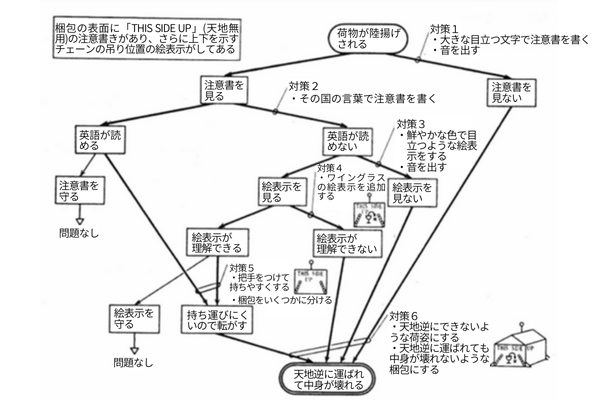

【図】PDPC図による対策方法のチャート概要

PDPC法の図の意味や書き方、手順、2つの種類については、のちほど詳しく解説します。

PDPC法を活用するメリット

PDPC法(PDPC図)を活用するメリットは、以下のようなものが考えられます。

・シンプルな記号で書かれるため、図の内容が理解しやすい

・全体を俯瞰し、把握できる(=達成するためのプロセスが明確になる)

・図を描くことで、問題や先の予測への理解が進みやすくなり、問題に対する先手が打てる(=リスクヘッジ)

・何が問題であり、どこをゴールとして目指すのか、重点事項は何か、などの確認が容易になる(=思考の漏れや飛躍、独断や偏見をなくしやすい)

・関係者に説明するとき、意図が伝わりやすくなる(=情報共有が容易になる)

PDPC法の活用領域・分野

PDPC法は、現在さまざまな領域で活用されています。

製造業では、新製品の開発・製造にPDPC法を活用することで、製造工程で発生する可能性のあるトラブルを事前に予測し、対策を講じることが可能です。これにより、製品の納期遅延や品質問題を未然に防ぎ、顧客満足度の向上に貢献できます。

PDPC(過程決定計画図)の概要・作成手順・2つの種類

ここでは、PDPCによる図の説明、基本的な作成手順、2つの種類について解説します。

PDPC(図)の概要

PDPCは、その名称に“Chart”が含まれているように「矢印などを用いて経緯・経過を示す図」という意味があります。

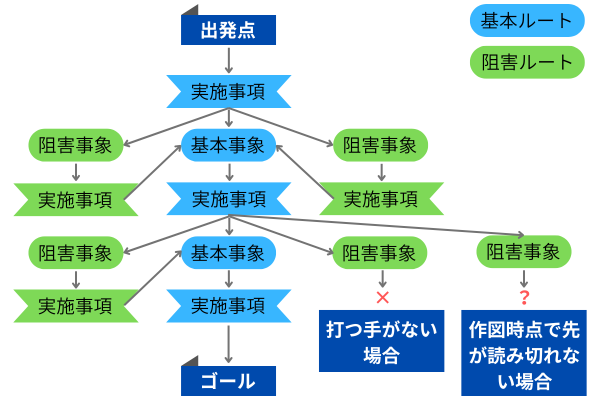

【図】基本的なPDPC

基本の「本来通るべき、あるいは通るべきではない(そのようにすれば最善である・あるいはこのとおり進むと重大事故などが起き最悪の結末である)プロセス」を設定したあと、そこから派生し得る、さまざまな問題(阻害事象)の可能性と、そのための打開策を分岐させていきます。

本来のゴール(最善の解決法)とは異なる結果であっても、ある程度容認できる次善的ゴールも存在させ、そちらへの道筋も記載するもの(逐次展開型)と、本来のゴール(最悪の事態)にたどり着かないための対策を複数考える方法(強制連結型)とがあります(後述)。

なお、上記の参考図は強制連結型ですが、このあと図の「?」箇所に新たな次善策が見つかる可能性もあり、その場合は逐次展開型になります。またテーマによっても、どちらの型かは異なります。

基本的にPDPCで使われる記号は、長円や長方形、ひし形、矢印などです。ただし決まったルールはないので、図を描く際にあらかじめ定義しておくとよいでしょう。また一般的な規則として以下のようなものがあります。この規則もわかりやすさを担保するためのものなので、必要に応じてある程度改変は可能です。

・時間経過は上から下、左から右となる(縦型の場合、左右についてはこの限りではない)

・縦型(上から下へ書いていくもの、進んでいくもの)、横型(左から右へ書いていくもの、進んでいくもの)のどちらでもよい

・書き込む事象数は多すぎないようにする(通常は30~多くても50程度)

・矢印が交差しすぎるとわかりづらくなるので、なるべく交差しないようにする

PDPC法の2つの種類|逐次展開型と強制連結型

PDPC(図)は「逐次展開型」と「強制連結型」の2つに分類されます。それぞれを用いる状況、用途が異なります。

・逐次展開型PDPCとは

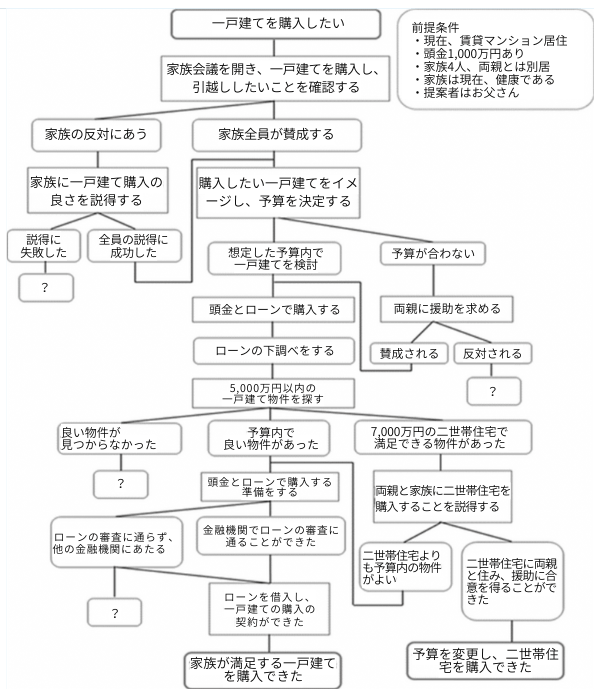

【図】逐次展開型PDPCの一例

逐次展開型PDPCは、不測の事態が発生することを想定し、その都度何通りか対策を考え、目的を達成するものです。計画実行中に新たな情報や問題が発生した場合でも、柔軟に対応できるように計画を随時更新していく点が特徴となります。途中で道がふさがったり、新しい道が見つかったりしても、その都度計画を修正しながら目的地を目指せる方法です。

逐次展開型PDPCは「計画を固定的なものではなく、状況に応じて常に最適化していく」という考え方に基づいています。そのため必ずしも最初に設定したゴールにたどり着くわけではありません。「次善策だけど関係者が納得するゴール」にたどり着く道を設定し、実際、そちらに決着することもあり得ます。

・強制連結型PDPCとは

【図】強制連結型PDPCの一例

強制連結型PDPCは、不測事態をゴールとして想定し、そこに至らないための事前に考えられるすべての問題点を洗い出し、打開策・ルートを事前に複数考え、それぞれに対して対策を講じる手法です。

ある事象が発生した際、それがどのような悪影響を及ぼすかを段階的に追跡し、最終的な「最悪の事態」を想定します。その最悪の事態となる前に、各段階でどのような対策を講じれば良いのかを事前に計画することになります。重大な事故・事態を回避するために用いられます。

PDPC(図)の作成手順

PDPCの図の一般的な作り方について解説します。基本的な手順は、以下のとおりです。

(1)解決したいテーマの設定

(2)スタートとゴールを決める

(3)不測の事態のルートを追加して矢印でつなぐ

(4)確認して図を完成させる

(1)解決したいテーマの設定

テーマや何が問題になっているかを明らかにし、設定します。初期状態や現状、制約事項を明確にしておきましょう。

(2)スタートとゴールを決める

基本ルートを設定します。

逐次展開型では、テーマにもよりますが「ゴール」は「望ましい結果」であり、基本ルートは「最も楽観的で問題が起こらずに物事が進んでいる」ルートになります。それ以外のルートは、考えられる阻害要因が起きたときの対処法や、どのように初期設定ゴールを目指すか、それとも次善のゴールを目指すのか、を設定していきましょう。

強制連結型PDPCの場合、ゴールは「最悪の結末、事態」になります。そこに「たどり着かない」ために「回避ルート」を書き込んでいく流れです。この段階で大まかなプロセスを記入しておきます。基本ルートは、太線の矢印で結んでおくとわかりやすいですが、別の書き方でも問題ありません。

必要に応じて、基本ルートの書かれているセルの色を決めておくなどの方法もよいでしょう。

(3)不測の事態のルートを追加して矢印でつなぐ

途中で考えられる阻害要因を推測し、分岐する経路を追加していきます。この経路は、細い線で記入すると基本ルートとの違いがわかりやすくなりますが、別の書き方でも問題ありません。

(4)確認して図を完成させる

望むゴールへの到達(達成)が可能かどうか、矛盾はないか、ほかに不測の事態はないかなどを何度か確認し、図を完成させます。

PDPC法も含まれる新QC7つ道具とは?

PDPCは「新QC(Quality Control)7つ道具」の一つとなっています。新QC7つ道具とは、定量的なデータだけでなく言葉や概念など数値化が難しい情報を視覚的に整理することで、複雑な問題の本質を捉え、より効果的な解決策を導き出すための手法です。

「新QC七つ道具」、または英語の“New seven tools for QC”“New 7 QC Tools”から「N7」と呼ばれます。ここでは、PDPC法以外の新QC7つ道具について簡単に解説します。

連関図法

さまざまな要因を矢印で結びつけ、それらの間の関係性を可視化します。問題の原因や影響関係を明らかにし、解決策や因果関係が見つけづらい複雑な問題の解決に最適です。主に製造業やシステム開発分野で活用されています。

親和図法

多くのアイデアや意見を類似性に基づいてグループ分けします。多数のアイデアの中から共通点や相違点を見つけ、新たな視点を得ることが目的です。出てきたアイデアをすべて書き出し、類似性のあるものをグループ化していくことで問題解決の糸口をつかみやすくします。

系統図法

目標達成のために最適な手段や方法をツリー状に階層的に配置します。目標達成のための具体的な行動計画を立て、何段階にも手段を検討することで必要な行動を明確にできます。

マトリックス図法

検討すべき2つの要素の関係性を「表」の形式で表すものです。2つの要素間であてはまるものなどを可視化することで、問題点や改善点を見つけることができます。表の縦軸と横軸に要素を配置し、それぞれの組み合わせについて評価を記入します。複数の情報を効率的にまとめられ、評価がわかりやすい点がメリットです。

アローダイヤグラム法

各作業間の順序関係を矢印で示し、プロジェクト全体のスケジュールを管理します。一つの工程が終わらないと次の工程に進めないとき、最短の日程と最も日数がかかる日程が複数ある経路を「クリティカルパス」といいます。クリティカルパスを念頭に計画を立てることで、遅延なく作業を遂行できます。

アローダイヤグラム法による図は、PERT図とも呼ばれ、システム開発者には必須の知識です。プロジェクトの全体の流れ、進捗状況を把握し、遅延を防ぐことに役立ちます。

マトリックスデータ解析法

2つの変数の関係性をグラフで表し、データの分布や相関関係を視覚的に捉えます。新QC7つ道具の中で唯一、言語データメインではなく数値データをメインに扱うものです。データの中に隠されたパターンや傾向を見つけ出すことが可能になります。

【参考】リスク対策のためのその他の手法

PDPC法は、製造業で主に「リスクへの備え」として使われるものです。しかしPDPC以外にもリスク管理のための有効な手法があります。ここでは、先に紹介した新QC7つ道具のほかにもある一例を紹介します。

・リスクアセスメント

職場にあるさまざまな危険のリスクを見つけ出し、そのリスクによって起こり得る労働災害の大きさを推測し、リスクの大きいものを最優先に対策を講じていく手法です。主に事業現場での事故防止に使われる方法です。

(参考)厚生労働省:プレス事業場におけるリスクアセスメントのすすめ方

・APQP(先行製品品質計画)

APQPは、自動車工業における「開発初期から品質を保証するための仕組み」です。何かを作ってからトラブルへの対応策を考えるのではなく「あらかじめ」対応策を盛り込んで製造を行ったり計画を進めたりする手法です。自動車製造においては、品質マネジメント手法として一般的になっています。

・ITシステム分野におけるリスク管理

現在のITシステムにおけるセキュリティ分野では、重大インシデントの発生を未然に防ぐために、あらかじめシステムなどの開発当初からセキュリティ対策を意識して実装する傾向があります。これは、セキュリティ・バイ・デザイン(SBD)と呼ばれています。

同じように個人情報を扱うシステムにおいても、開発当初から個人情報保護観点に立った製品づくりを進める手法があり、プライバシー・バイ・デザイン(PbD)と呼ばれます。

リスク管理の手法は、業界や企業によって多種多様です。いずれにせよ重大な事故や問題を起こさず、可能な限りリスク回避をするため、経営者や現場監督者は綿密な準備と、リスクを減らす仕組みづくりを行うこと、適切なフィードバックと情報共有を行うことが重要です。

まとめ

この記事では、PDPC法について解説しました。PDPC(過程決定計画図)法は、目標達成までの過程で発生する可能性のあるさまざまな問題を事前に予測し対策を立てることで目標達成の確実性を高める手法です。新QC7つ道具の一つとして知られています。

製造業においては、リスク管理のための手法として使われていますが、そのほかにもさまざまなビジネスシーンで活用されており、特に不確実性の高いプロジェクトにおいてその効果を発揮します。PDPC法を導入することで、より確実な計画の進行が可能になるでしょう。

(参考資料)

「PDPCのすすめ」,近藤次郎(国立公害研究所),日本オペレーションズ・リサーチ学会,1982年10月号,p.542-544

「【研究ノート】PDPC法によるNSC Napoli号事故対応の分析」,山地哲也,海保大研究報告 第57巻 第1号,p.63-88(2023-06-03)

「PDPC法とは、作り方と活用ポイント」(新QC七つ道具の活用ポイント 第8回(最終回)),恵畑聡,日本科学技術連盟

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化