現在の日本では、製造業に限らず多くの企業が人材不足・後継者不足の問題を抱えると同時に「技術継承(技能継承)」についても大きな課題を抱えています。

日本の製造業は、長年、世界に誇る高い技術力を有してきました。その源泉は、培われてきた「経験と勘」に基づく熟練工の技にあります。しかし、近年では熟練工の高齢化や退職、継承者である若年層人口の減少や製造業人材自体の不足から、これらの貴重な技術が失われるリスクが高まっています。

一方、若手世代はICT化の進展や多様な価値観をもつ世代であり、従来型のOJTだけでは十分な育成ができない課題も抱えています。本記事では、製造業の技術継承の現状、技術継承が進まない原因、若手育成のための方法や新たな取り組みについて解説します。

技術継承・技能継承とは

はじめに、技術継承の概要について解説します。

技術継承とは?「技術」と「技能」の定義

技術継承とは、ベテラン社員が長年の経験と勘に基づいて培ってきた技術やノウハウを、若手社員に継承していくプロセスを指します。

技術継承は、時に“技能継承”とも呼ばれています。「技術」継承と「技能」継承は、一般的な用語としてはほぼ同じものですが、製造業においては少し異なる意味があります。

技術は、理論的な知識、技能は実践的な能力を指します。

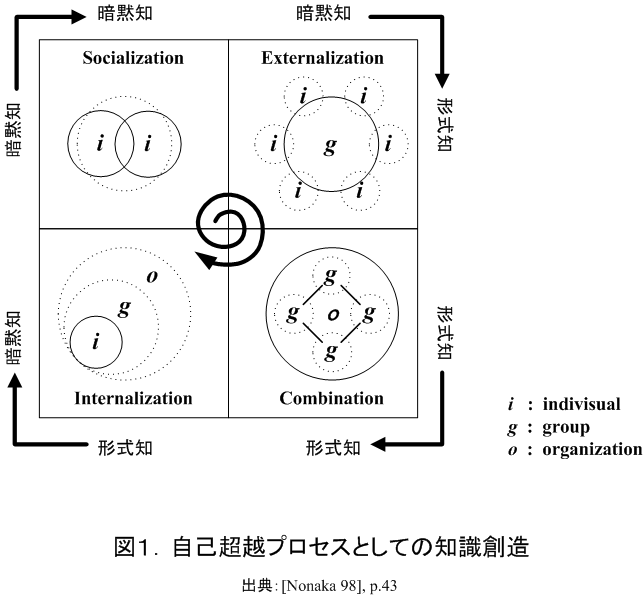

- 「技術継承」は、形式知を主体とした、手順や方法の伝承

- 「技能継承」は、暗黙知を主体とした、経験や勘に基づく能力の伝承

形式知と暗黙知については、ナレッジマネジメントとして近年、企業や組織における知見やノウハウ、属人化が課題となっていた技術や技能を以下に全体に共有するかという研究で挙げられています。

【図】形式知と暗黙知の違い

技術は、マニュアル化や標準化が可能であり、体系的な伝承が比較的しやすいものになります。一方、技能は個人に属する固有の要素(経験、勘、感覚など)が強いとされ、言語化が困難なため後継者への伝達が簡単ではありませんでした。製造業で継承が問題となるのは、意味としては技能に属するものかもしれません。

日本が世界に誇る古くからの伝統技能や、製造業におけるものづくりの技能は、携わる職人が長い年月をかけて培ってきたものであり、伝承が難しいとされているものが多くあります。これらをどのように後の世代に伝えるかは、現在の人材不足や若手世代の減少の影響もあり、喫緊の課題です。

※この記事では、製造業における技術・技能についてはほぼ同等のものとして扱います。

技術継承・技能継承の重要性と求められる背景

少子高齢化に伴う熟練技術者の退職、グローバル化による競争激化など、日本の製造業を取り巻く環境は大きく変化しています。このような状況下において、企業が持続的な成長を遂げるためには、蓄積された技術・技能を後世に継承することが不可欠です。

2007年問題と呼ばれる、旧式のITシステムの内部が理解できているベテラン技術者の退職による保守・改良へのリスクを不安視したワードがあります。レガシーシステムと呼ばれる旧式のシステムは、現在も日本の製造業の現場で、現役で使われており、これは「2025年の崖」として経済産業省から注意喚起されています。これらのシステムは、現行の最新システムとの連携不可能であることも多く、旧式システムを理解している技術者がメンテナンスのために必要です。

しかし実際に旧式システムの保守点検・運用を担ってきたベテラン技術者の世代は、現在退職が進んでいるため、それらのシステムの内部はブラックボックス化してしまっています。加えて、近年のIT人材不足の中、貴重なIT人材がそのブラックボックス化したシステムの点検などにリソースを割いている現状が、さらに現場の負担を増やすことになっているのです。

この2007年問題以降、多くの企業が、熟練工やベテラン技術者の退職に伴う技能・技術の断絶を危惧し、その対策に迫られています。

(参考)団塊世代の引退による技能継承問題と雇用・人材育成製造業の事例,久保田章市

技術継承・技能継承の問題点

技術継承や技能継承は、一朝一夕にできるものではありません。少なくとも、これまでの日本では、製造業などの職人がもつ技術は長い「時間」をかけて「経験」を積み重ね、少しずつその人自身が学んで身に付けるものでした。

これまでの技術継承・技能継承は、技術や技能を「教える側に任せる」部分が多く、教え方も熟練者によってさまざまでした。特に日本では、言葉で論理的に教えるのではなく「師匠の背中を見て学ぶ」「技術を盗む(悪い意味ではなく、表現として、自ら試行錯誤して学ぶという意味)」など、学ぶ側にゆだねる部分も多くありました。そのため、同じ熟練工のもとで訓練を受けても、同じ結果が身に付かないという問題もありました。

このような継承の仕方では、教える人・学ぶ人それぞれの能力だけでなく性格なども関係してくるため、多くの若手を教えても、結局身に付くのは少ない人数ということがあります。さらに伝えられた技術・技能は、教えた人の技術や技能と全く同等であるという根拠はありません。

それは、数値化され一般化されたものではないため、できあがったものの品質だけしか、「その技術や技能が正しく伝えられている」とわかる指標がない状態です。

これを解決するために、現在ではデジタル技術やAIなどを用いて、データとしてベテラン技術者のもつ技術・技能を知見として、すなわち「暗黙知」を「形式知」として企業や組織、国の財産として残す取り組みが始められています(後述)。

(参考)

日本政策金融公庫総合研究所:中小建設業におけるデジタル化と技能承継

日本の製造業における技術継承の現状と課題

上記で触れたように日本の特に製造業のもつ技術には、高い価値があります。しかしその技術の継承には、時代の変化や技術そのものの変化、世代間ギャップなどもあり課題が多い傾向です。ここでは、技術継承の現状と、それに関連する課題について解説します。

熟練技術者の高齢化の問題

日本の製造業では、前述したとおり高度な技術をもつ熟練技術者の高齢化、それに伴う退職、人材不足が深刻な問題となっています。これは、団塊の世代の退職によるもののため、企業は高齢者の積極的な採用も検討しなければなりません。

(参考)

内閣府:令和5年版高齢社会白書(全体版)

属人化の問題

日本では、従来「その人にしかできないことに価値がある」と考える人が一定数おり、知見や技術は企業の財産として定着しづらいという風土・課題がありました。長年の経験から生まれた勘やコツといった、「言葉で表現しにくい技術」を、特定の個人がもっており、知見として他の従業員などに公開できていないケースが多く見られます。これを属人化といいます。

属人化は、製造業だけでなく、営業職などの身近な問題でもあります。例えば、同じ営業部の人でも営業成績が良い人と悪い人がいる場合、営業成績が良い人は自分の技術(顧客とのやりとりの仕方や話し方、声のトーン、情報の管理の仕方など)を、個人で成績を競っている限りは共通の知見として他の人に共有できないでしょう。

現在は、個人がそれぞれに成績を競うのではなく、企業が成長するためにチームや組織全体で企業売上の向上を目指さなければ、グローバル市場で勝機を見出すことが難しくなっています。そしてこれは、製造業でも同じです。従来の日本で当たり前だった「個人のもつ技術・技能」を、その人だけが使うのではなく、企業や組織の成長のために共有するという意識改革が必要です。

IT化による市場競争の活発化や技術の変化

IT技術の進歩により、製品のライフサイクルが短くなり、技術革新が加速しています。またインターネットによるICT社会の広がりによって情報の広がりのスピードも爆発的に速くなっており、顧客のニーズも過去と比較して多種多様になっています。

このような現状で日本の製造業、ものづくりの技術や技能が生き残るには、より積極的なIT化、デジタル化、技術の導入と変革が必要です。しかし、まだまだアナログ中小企業や町工場も多いことが問題となっています。

【関連記事】

製造業でのIT化 | メリットや懸念点を解説

若手不足

後継者となる若手社員の確保が難しく、技術継承の担い手が不足しています。若い世代の人口減に加え、世代間のギャップや、後継者は意欲があると思い込んでいる経営者や教える側の熟練工の問題もあります。

教える側の負荷増大

ベテランの技術者や熟練工は、通常の業務の中心となっているケースが多く、加えて後輩の育成も行うとなると負担が大きくなってしまいます。作業量、工数の増大により教え方が雑になるケースもあるでしょう。

海外の技術力の向上

海外企業の技術力が向上し、日本の製造業はグローバル市場において厳しい競争にさらされています。従来は日本の武器ともいえた高い技術力ですが、現在は他の国の技術水準も上がっています。加えて人件費の問題や開発スピード、柔軟性などに日本の企業は課題があることも多く、結果的に製品の競争力が弱くなり海外勢に遅れをとることも増えている傾向です。

(参考)

日本経済新聞:攻める海外勢、「白物家電」国内大手の牙城なぜ崩れたか(2013年10月4日)

財務省:中国家電メーカーの躍進と日本の家電メーカーの今後の課題(2020年)

技術継承をマニュアル化・仕組み化する困難さ

IT化・グローバル化が当たり前となっている現在の製造業では、かつての日本のように「師匠の背中を見て盗む」というあいまいなやり方では、製品開発のスピードやマーケティング観点から通用しなくなっています。

長年の経験に基づいた技術は、マニュアル化が難しく、暗黙知として伝承されてきた側面があることは前述のとおりです。技術承継をマニュアル化・仕組み化する取り組みが進められていますが、今後さらに拡大していくことが求められています。

技術継承・技能継承の問題を解決するための方法

日本における製造業、特に中小企業での継承の問題を解決するには、具体的にどのような方法があるか紹介します。

技術継承・技能継承の解決には……

・世代間のコミュニケーション:熟練工やベテラン技術者と若手社員が互いの立場を理解し、積極的にコミュニケーションを取る

・業務の棚卸を行い、工程を効率化する

・業務の標準化:業務手順を標準化し、マニュアル化することで、技術の属人化を防ぐ。またOJTを充実させ、実践的なスキルを習得できる環境を整える。e-ラーニングの活用、動画などの活用で、効率的な学習を支援する。

・デジタル技術の活用:言語化の難しい技術・技能をデータ化し暗黙知から形式知にして共有できるようにする。訓練に役立てることも可能

熟練世代も若手世代も思い込みを捨て、言葉によるコミュニケーションをとる

世代間のギャップを理解し、言葉でお互いに伝えることが重要です。何より「これぐらいわかるだろう」という思い込みが問題になることが多いため、「ベテラン技術者や熟練工と若手が互いの立場を理解し合う」という意識変革が必要になります。同時に、積極的にコミュニケーションを取れるような環境づくりが大切です。

業務工程を効率化する

業務の棚卸しを行い、現在ムダとなっている工程などをなくすことで、より時間をかけなければならない工程に注力できます。人と人のコミュニケーションや教育には、時間がかかります。技術・技能の継承に力を入れるならば、同時に業務そのものの効率化をはかることで、ベテラン技術者の負荷を減らすことにもなります。

業務の効率化や生産効率の向上には、さまざまなアプローチがあります。自社の状況に合った手法、方法を見つけることが大切です。

【関連記事】

AIによって可能になる業務効率化とは?

業務効率化の事例を紹介|先端テクノロジーを活用した取り組みとは?

技術継承のOJTなどの整備

教育体制の環境を整えることも重要です。具体的には、熟練技術者の工数管理とサポート体制の整備、マニュアルの最新化と継続的な更新、動画・e-learningなどの活用などが挙げられます。

最初に「技能よりも技術の継承は比較的簡単だ」と説明しました。しかしこれも紙の分厚いマニュアルだけでは伝わり方が人によって異なったり、情報更新がされてもマニュアルへの反映に時間がかかったりします。「紙のマニュアルがあれば大丈夫」という思い込みを捨てることも必要です。

例えばマニュアルをデータ化して、変更があればすぐに更新できるようにしたり、動画マニュアルを作ってやり方を視覚化したりという方法があります。

また最近はe-learningという方法もあり、何度でも、さまざまな端末で見直せることがメリットです。どの方法であっても、過去のやり方にとらわれず、より効率性の高い「わかりやすく」「知見を共有しやすい」方法へシフトすることが重要です。

デジタル技術を活用し技術をデータ化して残す

デジタル技術でベテラン技術者のモーションをキャプチャし、データ化するなどの方法で熟練工の動きを再現できる技術が出ています。

モーションキャプチャは、人の各関節などにセンサを取り付けてその動作を読み取り、デジタルデータとして測定・解析して特徴などを3次元的に記録する技術です。一般的には、ゲームや映画などのCGシーン、キャラクター動作で活用されるため、エンタテイメント向けに思われる人もいます。

しかしさまざまな使い方があり、その一つがこれまで難しいとされてきた「暗黙知」である熟練工の動作のデータ化です。これまで「経験」「勘」「感覚」でしか説明できなかったものがデータとして取り込まれることで、コツとなる観点がどこにあるのかなどが視覚化されます。またそれにそって訓練を行うことで、より早く、正確に後継者となる人材の育成が進められることが期待されています。

(参考)

「熟練者が有する情報を引き出すためのモーションキャプチャの活用」,千葉大学大学院・千葉大学,土屋篤生ほか

後継者、人材の確保

人材不足は、近年の日本における重大な課題になっています。技術者となる人材を育てていくためには、まず十分な人数を確保することが必要です。同時に、確保した人材が定着し長く仕事を続けられる環境づくりが重要になります。

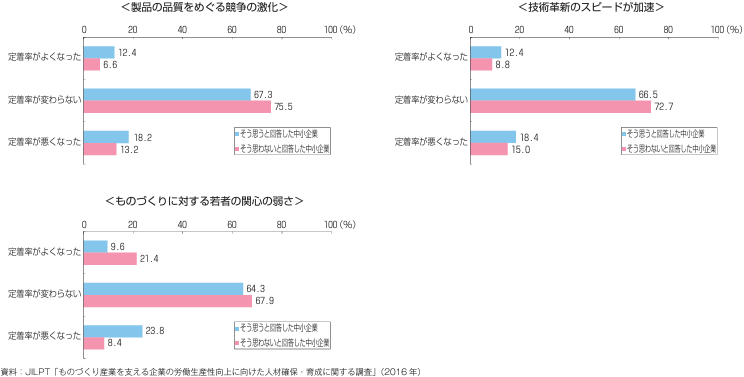

以下は、人材定着状況に与える影響についての調査結果です。環境を進化させ、技術革新を行った中小企業ほど人材確保や定着に関心をもち、より積極的になっていることがうかがえるとしています。即時的な効果を期待するのではなく、ある程度時間はかかるとしても変化や進化を受け入れ、現場の環境そのものをアップデートしていくことが大切です。

【図】環境の変化が、中小企業における最近5年間のものづくり人材の定着状況に与える影響

まとめ

技術継承・技能継承は、日本の製造業が持続的な成長を遂げるために不可欠な課題です。属人化されていた技術を体系化し、従来は言語化が難しかった技術・技能を若手の人材に継承していくためには、企業全体で取り組む必要があります。特に世代間のコミュニケーションを円滑にし、OJTなどの手法を組み合わせることで、効果的な技術継承を実現することができるでしょう。

また新しい技術を活用して、熟練の技術者の「技」をデータ化し、企業や組織で共有する形式知として後世に伝えていく方法もあります。何よりも短期的な取り組みではなく、ある程度長期的かつ継続的な取り組みと受け止めて、製造業の現場環境や働く人一人ひとりの意識改革が重要です。

(参考資料)

国土交通省:

4-2.組織体制・技術伝承対策(先進事例集)>(1)個々の技術者の技術力の維持・向上に向けた人材育成に関する取組事例

技術力の継承に関する取り組みについて

バーチャル映像を活用した 効率的な技術力継承(松尾 健二)

人材育成に関連する取組例(平成31年3月)

日本政策金融公庫総合研究所:

『中小建設業におけるデジタル化と技能承継』,日本公庫総研レポート No.2023-1 2023年3月

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化