近年、消費者のニーズはますます多様化し、画一的な製品の製造ではなく顧客ニーズに合わせたさまざまな生産体制が必要とされています。そこで注目されているのが、受注生産と呼ばれる「顧客の注文を受けてから製品を製造する方式」です。

本記事では、受注生産の概要や見込み生産との違い、メリットとデメリット、導入事例、そして受注生産を成功させるためのポイントについて詳しく解説します(この記事では、主に製造業における受注生産について記述しています)。

目次

受注生産とは

はじめに受注生産の意味、よく比較される見込み生産の意味とそれぞれの違いについて解説します。

受注生産とは|製造業における「受注生産」の定義

一つの製品を開発し販売するまでには「いつ作るのか(タイミング)」「何個作るのか」「いつ市場に出すのか」など多様な要素を検討して生産を進めなければなりません。この要素のうち生産の「タイミング」に焦点を当てているものが「受注生産」と「見込み生産」です。受注生産(受注生産方式)とは、顧客から注文を受けてから、その注文に合わせて製造を開始する生産方式を指します。

特に製造業においてはビジネスモデルの一つを指すことが多いようです。BTO(Built to order)、CTO(注文仕様生産=configure to order/custom to order)も製造業の用語としては、同じ意味になります。

なおビジネスモデルとしての受注生産(BTO・CTO)は、受注生産であるにもかかわらず大量生産に近い生産性(=納期もコストもできるだけかからない)を実現しており、それを強みとしているケースを指すことが多いようです(後述しますが、一般的に受注生産はリードタイムが長くコストがかかる傾向があります)。

受注生産の一般的なメリットと特徴

受注生産は、顧客からの個別発注を確認したうえで製品を生産するため、製品そのものの在庫を持ったり在庫管理したりする必要がありません。また基本的に「製造数を読み間違って大量に在庫が余る」「市場のトレンドが変化して売れない死蔵品になる」「市場のニーズや変化に左右される」というリスクもありません。これらの点は、大量生産型が多い見込み生産(後述)との違いです。

在庫管理は、事業の円滑な運営や企業の利益率にもかかわってくるため、「製品の在庫を気にしなくてよい」ということは、受注生産の大きなメリットといえます。ただし「原材料」の在庫管理は、必要な場合があるため注意しましょう。また受注生産でも企業の状況によっては、製造品や仕掛品の在庫管理を行っていることがあります。

その他、受注生産は顧客の要望に合わせた設計を行うことも多い傾向があり、顧客からの満足度が高くなる傾向があります。一方で「納期まで時間がかかる」「コストがかかる」といった点は、デメリットです。しかし同じ受注生産でも、これらのデメリットを可能な限り解消したものもあります。

【参考】「受注生産」に似た用語や業界別の意味

日本語には「オーダーメイド」という言葉(和製英語)があります。おおむね受注生産と同じ意味で用いられることが多いようです。ただしオーダーメイドは、個人の発注なども幅広く含み、製造業における受注生産とは意図が異なる場合があります。

また「購入者の希望に合ったものを作る」ことに主眼を置いている言葉のため、この点、MTOやETO(後述)がより近い意味になるでしょう。製造業においては、受注生産とBTO・CTOがおおむね同義で扱われます。

しかしBTOは、パソコン関連の用語としても使われ「顧客がPCパーツの組み合わせを指定し、販売店などがそれを組み立てることで顧客オリジナルの製品を完成させる」というスタイル(受注組立生産。後述)を指します。ゲーミングPCなどに見られ、カスタマイズPCなどとも呼ばれます。またパソコンに限らず自動車においても、BTOは用いられます。

ただし一般的な日本語として会話や文章で「受注生産」を用いる場合は、分野を問わず「注文が入ってから制作を開始する」「顧客の注文に沿ったものを制作する」といった両方の意味を含んでいるケースが多いでしょう。その意味では、ここに紹介したすべての言葉は広義で「受注生産」と考えられます。

(参考)

ITmediaエンタープライズ:BTO生産方式によるメーカーとサプライヤの関係

日経クロステック:マツダが自動車のBTOサービス開始 「自分だけの車」を組み立てネットで注文

受注生産の3つの種類

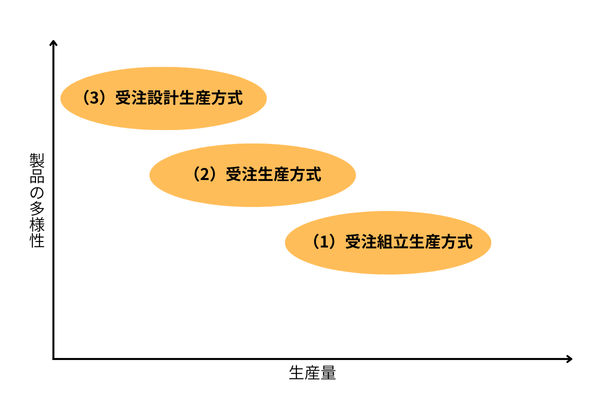

受注生産には、在庫管理や原材料の準備、顧客ニーズをどの程度実現するかでいくつかの種類に分けることができます。ここでは、製造業に限らない受注生産の3つの分野について簡単に解説します。なおこの分類や記載している業界については、必ずしも確定的なものではなく、あくまでも傾向を示すものです。

【図】受注生産方式の種類と製品の多様性、生産量の関係

(1)受注組立生産方式(ATO/Assemble-to-Order,PC業界や自動車業界におけるBTO)

共通の原材料を用いて部品の段階まで作成した仕掛品を、在庫としてストックしておきます。これを使って顧客の好みにより組み合わせ最終的に組み立てたり加工したりして完成品を作り納品する方式です。主にカスタマイズPCで使われる手法ですが自動車でも用いられます。

完全な受注生産のように発注を受けてから部品を作るのではなく、ある程度完成させたものを組み合わせる方式のため、在庫管理しやすい点がメリットです。また顧客にしても「自分好みのものが比較的早く手に入る」というメリットがあります。

一方、「他の受注生産方式よりは早くても見込み生産方式よりも納品までの時間がかかる」といった点はデメリットです。この点は、顧客に説明をして納得してもらう必要があります。

(2)受注生産方式(製造業におけるBTO/CTO,またはMTO/Make-to-Order)

顧客の注文を受けてから製品の製造を開始する、一般的な方式です。受注組立生産方式のように部品やある程度加工した材料ではなく、原材料の状態で在庫をストックします。加工されていない原材料は、汎用性が高く(付加価値がまだ加わっていないため)、在庫金額が安い(=棚卸資産を抑えられる)点はメリットです。

また受注組立生産方式よりもリードタイムが長くなる点は、デメリットですが、こだわりのある顧客が発注するケースが多く、ある程度の納期の長さは許容範囲ととらえる顧客も多くなります。しかしずさんな生産計画で納期が大幅に遅れたり、顧客の仕様変更を無制限に引き受けたりしているとトラブルに発展しかねません。

(3)受注設計生産方式(ETO/Engineer-to-Order)

顧客の注文を受けてから設計し、原材料を調達する方式です。発注から納品までの時間は、最も長くなります。例えば注文住宅の場合、大手住宅メーカーは材料となる資材などを在庫として持っているケースが多い傾向です。しかし地域の大工や工務店に完全な自由設計で建築を依頼する場合は、木材や建築資材を顧客要望に合わせて探すことになるため、長い時間がかかります。

見込み生産(MTS/Make-to-Stock)とは

見込み生産とは、これまでの販売実績などのデータを参照し需要予測や販売計画を立て、それにもとづきに生産の見込み計画を立てたうえで顧客から注文が入る前にあらかじめ生産しておく生産形態・方式です。受注生産と対照的なものでとらえられます。

- 受注生産:顧客から注文を受けてから生産を開始する方式

- 見込み生産:あらかじめ売れると見込んだ製品を売れるであろうと予測した数だけ生産しておいてあとから顧客から注文を受ける方式

製造した製品は、在庫として確保しておき、顧客から注文を受けた際に出荷します。見込み生産は、市場における顧客ニーズをデータ(これまでの販売実績やトレンド、社会情勢など)から予測する方式です。

そのため「これぐらいの数を、いつまでに作ればおおむね売れるであろう」という、ある意味「見切り発車」的な面があると考える人も少なくありません(実際に「勘」のようなあいまいなもので生産計画を進め、原材料の仕入れや製造に携わる労働者を確保して製品を市場に出したものの、全く売れず在庫過多になってしまった……という話もあります)。

しかし継続して需要のあることが予測できる製品については、見込み生産のほうが向いていると考えられます。一般消費財と呼ばれるものは、おおむね見込み生産方式で製造されている傾向です。具体的には、以下のようなものが考えられます。

- 一般消費財(例:トイレットペーパー、幼児や介護用の紙おむつなど)

- どのような顧客にも対応できる汎用的な製品(例:長年の実績があり日常的に常備される医薬品類、ばんそうこうなど)

- 需要が年間を通して安定している製品(例:シャープペンシルの芯などの文具品、保存のきくスナック菓子類や加工食品など)

- 季節的な要素を持ち、確実に需要が伸びることが例年の傾向から推測できる製品(例:夏場の熱中症に備えるためのスポーツドリンク類、感染症や花粉症が増える冬~春のマスクなど)

受注生産と見込み生産の違い

受注生産と見込み生産の違いをまとめると、以下のようになります。両者の最大の違いは「生産を開始するタイミング」と「注文が確定されるタイミング」が異なる点(どちらが先になるかという点)です。

| 受注生産 | 見込み生産 | |

|---|---|---|

| 製造のタイミング | 受注を受けてから | 受注を受ける前 |

| 在庫管理 | ほぼ不要なものから必要とするものまである | 必要 |

| 原材料管理 | おおむね必要(ETOでは発注を受けてから原材料も発注するためほぼ不要) | 必要 |

| 発注から納品までにかかる時間 | ある程度~長くかかる | 短納期が可能 |

| 向いている製品 | ・顧客の希望に合わせて製造したほうが、満足度が上がり喜ばれるもの ・納期が長くとも問題ないもの ・原価が高く在庫を持ちたくないもの ・顧客から製造途中に仕様変更を求められる可能性が高いもの |

・一般消費財など短納期で常に顧客や市場に必要とされるもの ・継続して納品実績があるもの ・製造原価が安く、多少在庫があっても損失を出しにくいもの |

| 製品の種類と生産量の関係 | 種類が多く、それぞれの生産量は少ない傾向がある | 種類が限定的で少なく、生産量が比較的多い傾向がある |

在庫を抱えるリスクやキャッシュフローなど企業の健全な経営を考えると、本来はすべての製品を受注生産にすることが望ましいでしょう。しかし現実的に受注生産だけでは「顧客がほしいと思ったときに望む製品がすぐ手に入らない」という不利益が生まれます。一方、見込み生産だけでは「顧客の個別ニーズに応える製品が作れない」といった不利益が生まれ市場が硬直しかねません。

そのため、さまざまな要素を鑑みたうえで受注生産と見込み生産を使い分けている企業も多くなっています。なお見込み生産のノウハウは、繰返受注生産(後述)でも必要です。

受注生産の「個別受注生産」と「繰返受注生産」の違い

受注生産は「個別受注生産」と「繰返受注生産」に大別できます。ここでは、それぞれの生産方式について解説します。

個別受注生産とは

受注ごとに、それぞれの仕様をもとに製造する生産形態を指し、多品種少量生産と似た意味になります。顧客の要望に合わせた製品を作ることから、顧客満足度は高くなる傾向です。一方で「リードタイムが長くなる」「コストが増える傾向がある」といった点がデメリットやリスクになる可能性もあります。

繰返受注生産とは

製品仕様は決まっており、受注からその製品仕様にもとづいて繰り返し製造する生産形態を指します。初回の発注では「顧客から仕様や設計図が情報提供される」「受注側が設計からかかわる」といったケースがあります。2回目以降は、すでに使った設計図面や仕様書をもとに製造します。

受注生産のメリットとデメリット

受注生産のメリットとデメリットについて解説します。

受注生産のメリット

・在庫が基本的に不要のため在庫管理の手間・コストがかからなくなる

基本的に受注生産方式では、注文を受けてから製造にとりかかります。そのため見込み生産のように、あらかじめ市場の需要を予測して製造し在庫を抱える必要がありません。大量の在庫は、売れなければコストも管理の手間もかかり、原価が回収できないなど大きなリスクとなります。

受注生産でも「原材料だけ」「仕掛品(部品など途中の状態まで作っておくもの)だけ」という状態での在庫管理が必要な方式もあります。しかし原材料や仕掛品の状態で持っておくほうが、完成品としてストックされているよりも棚卸資産としての価値が少ないため、経営上のリスクを低減させることが可能です。

在庫管理の手間やコストが不要な分だけ、廃棄数が少なくなりコストのムダが削減できるほか、環境への負荷も減らせます。

・顧客満足度の向上につながる

受注生産品は、顧客の要望に合わせて設計するものもあります。また受注組立生産においてもオリジナリティを出せたり、一般的な受注生産では自分の名前を入れたりするなど他とは異なる個性を出すものが多くなります。

顧客の求める製品を作ることから「顧客満足度が高くなる」「企業への信頼が高まる」「口コミなどでさらに他の顧客へ当該製品や企業価値が広がる」といったことが期待できるでしょう。競合他社との差別化も可能になります。

・新しいイノベーションにつながる

企業において、多様な製品を考案し開発することで新しいイノベーションにつながる可能性もあります。例えば「受注生産で人気が出た製品を一般的な製品として売り出す」などです。

受注生産のデメリット

・リードタイムが長くなる

受注生産は、受注してから生産に入るため、どうしても受注から納品のリードタイムが長くなってしまいがちです。そのため「顧客の需要にすぐに応えて販売する」といったことが難しく、結果的に需要が最大になるタイミングを逃してしまうケースもあります。

・手戻りや仕様変更が発生しやすくなる

受注生産は、用語としては見込み生産とのタイミングの対比の意味合いがあります。しかし同時に「顧客の要望に応じた製品を製造する」という意味合いも強い傾向です。そのため生産途中に顧客の意向で仕様変更を求められるケースもあります。仕様変更が発生すると工程の手戻りや部品・原材料の再発注が起こり、時間がかかるほか、結果的にコストが増大してしまうこともあるでしょう。

この問題を解決するには「顧客の要望による仕様変更は回数を制限する」などの“約束ごと”を決めておくほか、生産開始前までにしっかりと顧客と話し合って要望を聞き取るようにすることが必要です。

・完成後にイメージと異なるなどクレームを受けるおそれがある

特に受注設計生産方式の場合、注文時点で完成品がどのようになるかの確認ができません。完成後に顧客から「こんなはずではなかった」「イメージと違う」などのクレームを受けるおそれがあります。

・正確な見積もりが難しくコストがかかるおそれがある

上記のとおり、注文時点で完成品がどのようになるかが分からないため、見積もりが難しくなる傾向がある点はデメリットです。例えば製造途中に「やはりこの部品が必要だった」となった場合、追加費用が発生してしまうため、企業側のコストが増大し利益が減ってしまうことになります。

・BOM(部品表)の数が発注ごとに増え管理や活用が難しい

BOMは、製品の設計情報と部品ごとの関係性を情報として明確にし、管理するためのものです。受注生産は、見込み生産と異なり発注案件ごとに設計や部品を起こすケースもあります。BOMも発注ごとに必要になり数が増えるため、管理に手間がかかります。またBOMの管理が正しく行われていないと似た案件の際に過去の製品のBOMを活用しようとしても難しくなるでしょう。

通常の大量発注される画一的な製品であってもBOM管理を課題としている企業は多い傾向です。受注生産品では、さらに負担が増えることから、ほかの業務に支障を来すおそれがあります。

【関連記事】

BOM(部品表)とは?製造業の生産管理に必要な基本とメリットを徹底解説

見込み生産のメリットとデメリット

見込み生産のメリットとデメリットについて解説します。

見込み生産のメリット

・リードタイムが短い

見込み生産は、受注から製品を納品するまでのリードタイムを短くできる点がメリットです。在庫があるため、受注すればすぐに製品を納品できます。

・コスト削減が可能

見込み生産に向いている製品(大量に製造し在庫としてストックしていても確実に売れることが見込める製品)を扱うケースでは、大量に受注して製造できるため、原価が抑えられ利益を増やせます。需要予測が正確ならば在庫を抱えるリスクも減るため、在庫管理に必要な手間や人員、コストも減らすことが期待できるでしょう。ただしこれらは、以下が前提となります。

- 精度の高い需要予測ができている

- それにもとづいた生産計画が立てられている・実行できている

- 在庫管理も関連付けてムダなく行われている

見込み生産のデメリット

・需要予測を誤ると在庫管理の手間とコストがかかるリスクがある

見込み生産では、需要予測が最大の鍵となります。万が一需要を見誤ってしまうと、売れない製品を大量に製造し、大量の在庫を長く抱えるリスクがあります。「需要の見込み間違い」という意味では、少なく見積もりすぎることもリスクです。顧客の注文に製品の在庫がなければ販売機会を逃し、企業の利益を損ねることになります。

また納品できないことから取引先や顧客からの信頼も失うかもしれません。そのため需要予測は、非常に重要です。データにもとづいた需要予測を立て、それにもとづいた生産計画や原材料の発注、そして適切な在庫管理を行う必要があります。

・競合が多く利益が思ったほど上がらないおそれがある

これまで見てきたように見込み生産には、向いている製品と向いていない製品があります。常に安定して需要がある汎用的な製品や長期保存が可能な製品、ロングセラーで信頼性の高い製品などは、多くの顧客から必要とされるため、見込み生産に向いています。しかしその条件は、どの競合企業でも同じことです。

リスクをとらずに見込み生産を行おうとすると、どうしても同じような製品を製造することになり、結果的に競合が増えます。似たような商品が増えると顧客主体で選ばれることになるため、より多く売ろうとすると価格を下げる方法をとる企業も出てくるでしょう。顧客にとって価格が少しでも安いことは、大変喜ばしいことです。

しかし収益性が低下してしまうと製造現場や下請けへの負担が増えるリスクがあります。そのため安易な値下げをしたり、売れるだろうと大量に無計画に生産し過剰な在庫を抱えたりすることのないように常時市場や社会情勢を調べ、データによる需要予測や生産計画、販売計画を立てなければなりません。

まとめ

本記事では、受注生産と見込み生産について、それぞれの特徴と種類、違い、メリットとデメリット、向いている製品について解説しました。特に受注生産は、顧客ニーズに合った製品を作る生産方式のため、顧客満足度が上がりやすくなります。一方で納品までの時間がかかったり、製品の仕様をめぐって顧客とトラブルになったりすることもあるでしょう。

また一口に受注生産といっても、受注してから材料の仕入れを始めるものから、ある程度の部品を用意しておきそれを組み立てるものまで多岐にわたります。自社で扱っている製品の生産方式がどれに最も近いのか見極めたうえで適切なリードタイムや顧客とのやりとり、必要な在庫管理を行い、収益性を高める経営を目指しましょう。

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化