製造業におけるDX推進にあたり、BOP(Bill of Process)が注目されています。これは製造業における工程表に相当するもので、製造工程の管理方法をデジタル化していくことに、業界全体が重要性を認識してきていると考えられます。この記事ではBOPの意味や注目の背景、機能やケーススタディーについて紹介します。

目次

BOPとは

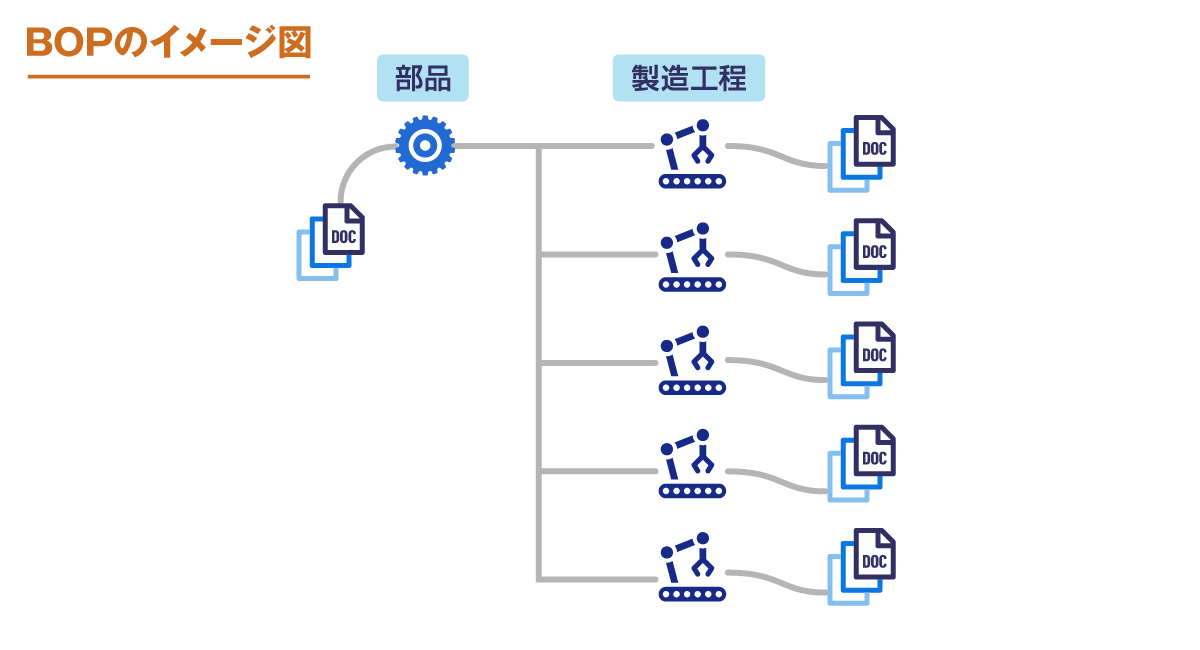

BOPは、Bill of Processの略で、製品の組み立てや加工をするための部品ごとの手順を表したものです。製品を構成する部品を表にしたものをBOM(Bill of Materials)といいますが、BOPはこれに、工程名、工順、製造条件、作業時間、工程図などを統合した概念です。

BOPは、製品を製造するための工程と、それを構成する情報を管理するための統合されたシステムです。製造のための管理システムには、図面などの技術情報を紐づけて管理するPLM (Product Lifecycle Management)がありますが、BOPはこれと連携して製品の生産にかかわる多くの情報を一元管理します。

その製品がどのような部品から構成されているかだけではなく、その製造方法や生産技術に関することまで統合管理できるため、設計から製造技術の開発工程が短縮されます。グローバル化した製造業では困難になりがちな生産技術情報の一元化を可能にするのです。

BOMには2種類があります。設計者の視点で記されたBOMと、中間品や在庫を踏まえ製造現場側で記されたBOMです。この2つのBOMにはそれぞれの立場の違いから連携がうまくいかないこともありました。

しかしBOPがあれば、設計と製造現場を仲介できるためスムーズな連携に寄与します。設計と製造をつなぐ役割もあるのです。

BOPとBOMの違いを徹底比較

前述したように、製造業における生産管理の現場では「BOP」や「BOM」という言葉が頻繁に使われます。これらは製品の製造プロセスを管理する上で欠かせない重要な概念ですが、その意味や役割には明確な違いがあります。

この2つの違いを徹底的に比較し、それぞれの役割や重要性について詳しく解説します。これから製造業に関わる方や、すでに現場で働いている方も、改めてこの違いを理解することで、業務効率の向上やミスの削減に繋がるでしょう。

BOPとBOMの具体的な違いと関係性

BOPとBOMは、どちらも製品の製造に必要な情報を提供しますが、その役割は根本的に異なります。この2つは相互に補完し合う関係にあり、どちらが欠けても円滑な生産は成り立ちません。

<BOP(作業指示表)>

役割:製品を製造する具体的な手順や工程を定義する。

回答する問い:「どのように作るか?」

主な用途:生産ラインの管理、作業指示、品質管理、作業効率の改善。

<BOM(部品表)>

役割:製品の構成要素(部品、原材料)を定義する。

回答する問い:「何が必要か?」

主な用途:資材調達、在庫管理、原価計算、生産計画。

BOMがなければ、BOPに記載された手順通りに作業を進めるための部品が手元にないという事態が発生します。逆に、BOPがなければ、BOMに記載された部品をどのように組み合わせて製品を完成させるかがわからず、生産が滞ってしまいます。

両者は車の両輪のように機能し、製品の設計情報(BOM)と製造情報(BOP)を統合的に管理することで、生産プロセス全体の効率と品質を最大化します。

| 項目 | BOM (Bill of Materials) | BOP (Bill of Process) |

|---|---|---|

| 目的 | 製品の「構成要素」を示す | 製品の「製造手順」を示す |

| 内容 | 部品や材料の種類と数量 | 作業工程、手順、時間、担当者 |

| 問い | 「何」を使うか? | 「どのように」作るか? |

| 例え | レシピの材料リスト | レシピの調理手順 |

BOPの導入が進んでいる背景

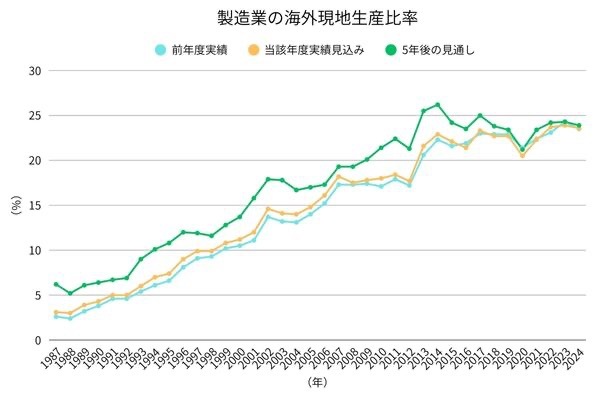

自動車業界を筆頭とする製造業は1990年代以降、グローバルサプライチェーンを形成してきました。海外現地生産比率が右肩上がりに伸び、20%台で高止まりとなっています。これら海外の工場を管理するにはテクノロジーの力を借りる必要があります。

BOPの導入が進んでいる背景の1つにはこうしたテクノロジーの発達があります。製造業ではIoT機器の普及によって、設備の状況を示すデータを収集し、分析できるようになりました。これは、場所や規模に関係なく可能になることがポイントです。

つまり、世界各地に製造設備がたくさんあって長時間稼働していても、データは自動的に大量に集められ、それを分析できるようになったということです。ビッグデータの解析で設備のIoTセンサーから送信される信号を処理し、製品の品質を管理したり設備の故障を予知したりといったことが可能になったのです。

グローバルかつ大規模にデータが把握でき、データを検証できるようになったということは、計画通りに行っているのかどうかの基準が必要となります。その計画や基準を管理するのにBOPが整備されている状態が必要になってくるというわけです。

もう1つの背景は法規の改訂です。自動車のエアバッグに不具合が生じて安全に問題が生じたことは大きく報道されました。こうした事件に端を発して道路運送車両法が改正され、これまで自動車メーカーに対して出されていた改善勧告や報告の要求が、部品メーカーに対して直接出せるようになったのです。

最近の自動車は、製造や流通上の効率化を志向して部品の共通化を進めてきました。各自動車メーカーが横断的に同じ部品メーカーの製品を使っていた場合、ひとたび不具合が発生するとその規模はこれまでになく大きくなる可能性があります。

自動車部品メーカーは、このような「メガリコール」などとよばれる大規模な不具合があったときに説明責任を果たすため、管理体制を強化する必要が出てきました。その管理強化の方法が「トレーサビリティー(システム)」です。これは、不具合が起きた場合その部品が作られた時の状況を「追跡」してわかるようにするシステムのことです。

ある部品を構成する上位の部品のロット番号から構成部品のロット番号を調べられるようにして、その問題を発生させた工程や部材の調達先がわかるようになっています。同時にその時製造に携わった人、設備、部材、方法などが紐づけて記録されているので、より詳細に原因を探ることが可能です。

BOPのメリット

ここで、BOPのメリットについて考えられることを解説します。

製造業のスマート化に寄与する

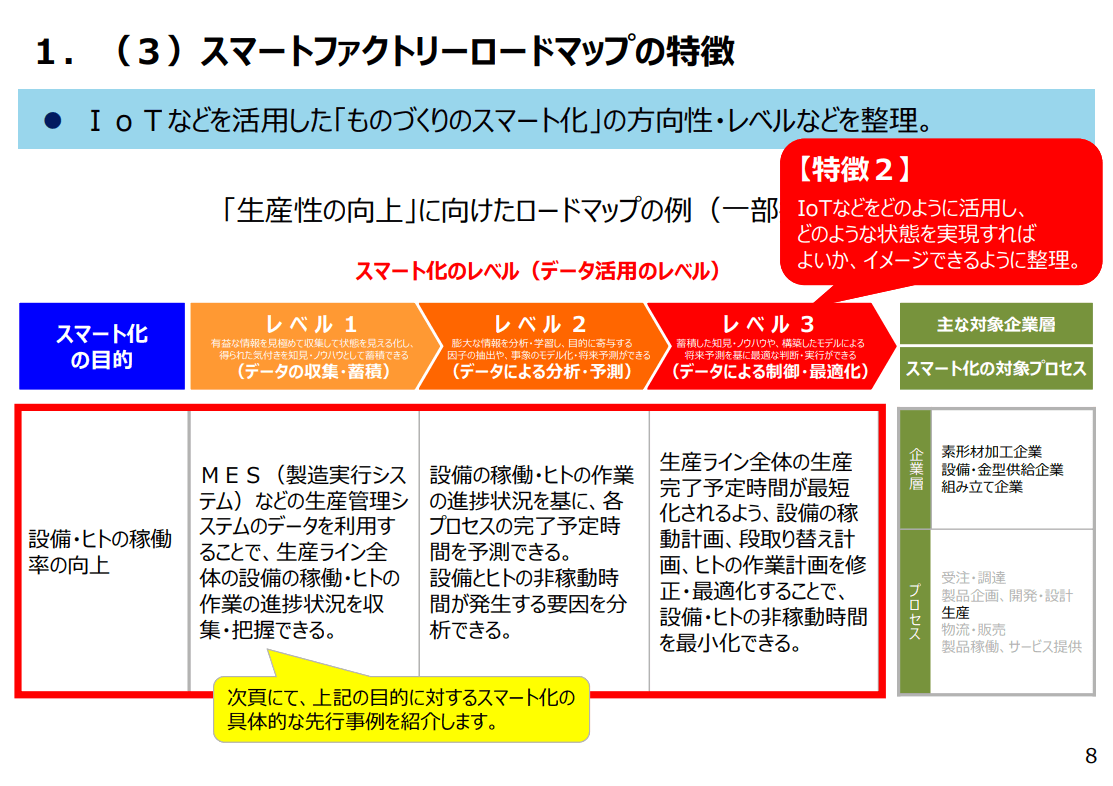

DXによる生産性向上の1つに「スマートファクトリー」が挙げられます。経済産業省ではレベル3まであるロードマップを示していますが、そのレベル1に「データの収集・蓄積」があります。

▽スマートファクトリーロードマップ

このロードマップにBOPは出てきませんが、「データを利用することで生産ライン全体の設備の稼働・人の作業の進捗状況を収集把握できる」と定義されています。

これがまさにIoTによってデータを収集できるようになった工場の姿であり、この生産管理システムの最も基礎的なベースになるのがBOPです。BOPの構築は製造業のスマート化を代表するスマートファクトリー構築の第一歩となるものです。

コスト削減

従来、製造業における製造コストの削減は、設計段階に頼るところが大きいとされてきました。ところが自動車など多岐にわたる部品メーカーを見ると、1つ1つの部品を構成する点数は少なくなります。こうなってくると、全体の設計段階でコスト削減をするというよりは、それぞれの部品を「どこで」「どうやって作るか」ということになってきます。

BOPを用いて工程ごとの標準単価と標準時間を設定し、実際の結果と比較しながらPDCAを回していけば、各工程で改善が進み、コストがかかりすぎている場合は削減する試みを連続して行えます。

品質管理

生産拠点を海外へ移転するグローバル化が進むと、製品の品質を保証するのが難しくなるでしょう。そこで、部品や製品に個別番号をつけてトレーサビリティーを強化します。そしてIoT機器を用いて検査データや設備条件の情報を収集しておきます。

収集した情報はビッグデータとして分析をし、有意義な情報が発見できたら、製造部門や設計部門にフィードバックします。自動車業界のように共通の部品を多く使用する業界では、IoTで収集したデータを業界で共有することも考えられます。

情報共有

1つの製品を作るために多くの人が関わる場合、全員が情報を共有している必要があります。グローバル化した製造業では、図面などを翻訳する工程も必要です。さらに工程の中には業界の専門用語や言い回しがあり、これらをすべてExcelデータや紙に書き出して表現するのには限界がありました。

BOPのように部品表と設計から工程に必要な情報を紐づけたデータがあり、これを参照するようにすれば間違いはありませんし、業界の専門用語や言い回しをその国の言語で標準化しておけば効率的です。このようにBOPは、グローバル化した製造業の効率を上げるのに役立ちます。

ノウハウの活用基盤

モノづくりに携わる人は日々改善をおこないます。もっと安全な方法、もっと早い方法をもとめていつの間にか素晴らしいやり方が開発されているものです。このようなやり方は他の向上やほかの工程でも共有できたらすばらしいことです。BOPにその方法を記録しておけば、他の人たちにもこのことを伝えられます。

BOP構築の意義とポイント

BOPは「工程表」であり、製造上のあらゆる情報を統合管理するものです。BOPを構築することは、デジタルツインなどDX推進をするうえでも重要な取り組みです。

例えば、何を使って、どこで、どのように作業するのかあらかじめデータが保存してあれば、デジタルツインのような環境を作ったときにシミュレーションしやすくなります。BOPは、これまで現場ごとに散在していた生産にかかわる情報を一元化し、有効に活用できるようにするツールであるとも言えるでしょう。

BOPを構築する上でポイントとなるのは、設計部門から製造部門までを情報で接続させることです。

―設計の意図が正しく製造現場に伝わるようにする

―治具、設備、作業編成など製造現場のレイアウトや状況が次回に生かされる

―不具合の発生体験や記録が次の生産に生かされる

生産技術や製造が作業手順の検討を行う際に見る情報が紙などに書き出されている媒体だと、変更があったときに気が付かず、失敗や手戻りが発生するリスクがあります。設計部門からの情報をスムーズに流れに乗せて、一元化されたデータベースによって仕事ができるようにすることがポイントです。

BOPは全工程にかかる情報のデータベースですが、データベースを用いて得られる効果が成果物といえるでしょう。それは高度な情報共有による意思の統一であったり、不良率低下のためのPDCAが回り始めることであったりします。

こうした効果が、できるだけ多く生じるようにシステムを設計するのがBOP構築のポイントとなります。

BOP導入前に知っておくべき課題と解決策

BOPの導入は単に新しいシステムを導入すればよいというものではありません。そこには、組織的な課題から技術的な課題まで、様々な障壁が存在します。BOPの効果を最大限に引き出すためには、これらの課題を事前に理解し、適切な解決策を講じることが不可欠です。

ここでは、BOP導入に際して直面する可能性のある主な課題と、それらを乗り越えるための具体的な方法について解説します。

課題1:現場作業者の協力と情報共有の不足

BOPを導入する上で、最も重要な課題の一つが、現場作業者からの協力不足です。BOPは、現場の作業手順を詳細に定義するため、現場の経験やノウハウが不可欠です。しかし、ベテラン作業者が自身の持つ暗黙知(形式知化されていない知識や経験)を共有することに抵抗を感じたり、新しいシステムへの変更に反発したりすることがあります。

この協力が得られないと、BOPが現実の作業と乖離し、形骸化する恐れがあります。また、部門間の連携不足も課題です。製造部門、設計部門、品質管理部門が情報を共有せず、個別にBOPを作成してしまうと、全体の整合性が取れなくなり、非効率なプロセスが生まれてしまいます。

<解決策>

・トップダウンとボトムアップの組み合わせ

経営層がBOP導入の重要性を明確に示し、現場の意見を積極的に取り入れることで、全社的な理解を促します。

・情報共有の仕組みを構築

部門横断的なチームを立ち上げ、定期的なミーティングやワークショップを開催することで、部門間の壁を取り払い、スムーズな情報共有を可能にします。

・現場へのメリットを訴求

BOP導入によって作業が標準化され、作業者の負担が軽減されることや、品質が安定し、ミスが減少するといった具体的なメリットを現場に伝えることで、導入への抵抗を和らげることができます。

課題2:データの整合性と精度の問題

BOPの有効性は、それに含まれるデータの質に大きく左右されます。しかし、多くの製造現場では、古い紙ベースの作業指示書や、Excelファイルで管理された情報が混在しており、データが分散しているのが現状です。これにより、BOPを作成する際に、どの情報が最新で正確なのかを判断するのが難しくなります。

また、BOPの情報がリアルタイムの生産状況と一致していないと、生産計画の遅延や、品質トラブルの原因となる可能性もあります。BOPは、BOMや各種マスタデータと連携する必要があるため、これらのデータに不整合があると、BOPの情報も信頼できないものになってしまいます。

<解決策>

・統合的なデータ管理システムの導入

BOP情報を一元管理できるシステムや、既存のBOMシステムと連携できるソリューションを導入します。これにより、データの重複や不整合を防ぎ、常に最新かつ正確な情報を利用できるようになります。

・データのクレンジングと標準化

導入前に、散在しているデータを整理し、標準的なフォーマットに統一する作業(データクレンジング)を行います。これにより、データの正確性と信頼性を確保します。

・リアルタイムデータの活用

IoTデバイスなどを活用して、生産ラインの状況や作業時間をリアルタイムで取得・反映させることで、BOPの情報を常に最新の状態に保ち、計画と実績の乖離を最小限に抑えます。

課題3:導入コストとROI(投資対効果)の可視化

BOPシステムの導入には、初期費用だけでなく、従業員のトレーニング費用、メンテナンス費用、システムのカスタマイズ費用など、様々なコストが発生します。特に中小企業にとっては、この導入コストが大きな障壁となることがあります。

また、BOP導入による効果、つまりROI(投資対効果)が明確に見えにくいことも課題です。生産性の向上や品質改善といった効果は、数値としてすぐに表れにくいことが多く、経営層が導入の意思決定を躊躇する原因となります。投資に見合うだけの効果が本当に得られるのか、という疑問に答えられなければ、プロジェクトは頓挫してしまいます。

<解決策>

・スモールスタートと段階的導入

まずは特定の製品ラインや小規模な部門からBOPを導入し、そこで得られた成果を基に全社展開を検討します。これにより、初期投資を抑えつつ、導入効果を検証できます。

・ROIの定量的・定性的評価

BOP導入による生産時間の短縮、不良品率の低下、作業者ごとの生産性の均一化といった定量的指標を測定します。また、作業者のモチベーション向上や、情報共有の円滑化といった定性的なメリットも評価項目に含めます。これにより、導入効果を多角的に分析し、経営層にアピールすることができます。

・補助金や助成金の活用

BOPシステム導入に利用できる国の補助金や助成金がないか調査し、積極的に活用することで、コスト負担を軽減します。

BOP選定時の重要な比較ポイント

BOPシステムは、多種多様なベンダーから提供されており、それぞれに特徴や機能が異なります。自社の製造プロセスに最適なシステムを選定するためには、単に機能の多寡だけでなく、いくつかの重要なポイントを比較検討する必要があります。

例えば、既存システムとの連携性や、将来的な拡張性、そしてコストパフォーマンスなど、多角的な視点から評価することが不可欠です。重要な比較するポイントは以下の3つです。

| 比較ポイント | なぜ重要か | 確認すべき具体的な項目 |

|---|---|---|

| 1.既存システムとの連携性 | データの自動連携により、手動入力の手間やミスをなくし、業務効率を向上させるため。 | ・BOMやERP、在庫管理システムとのAPI連携の有無 ・データフォーマットの互換性 ・リアルタイムでのデータ同期が可能か |

| 2.カスタマイズ性と拡張性 | 独自の製造プロセスに合わせ、最適な運用を実現するため。また、将来的な事業拡大に対応できるため。 | ・自社の業務要件に合わせたカスタマイズの可否 ・将来的なユーザー数や機能追加に対応できる拡張性 ・海外拠点での導入を想定した多言語対応の有無 |

| 3.コストとサポート体制 | 導入から運用までにかかるトータルコストを把握し、プロジェクトの成功率を高めるため。 | ・初期費用、月額利用料、メンテナンス費用 ・トラブル発生時の対応時間やサポート内容 ・導入支援や従業員トレーニングの有無 |

BOP導入ロードマップと期間別効果

BOPを導入する際、計画的かつ段階的に進めることが成功の鍵となります。多くの企業が直面する課題を乗り越え、効果を最大化するためには、明確なロードマップと期間別の目標設定が不可欠です。ここでは、BOP導入の一般的なロードマップを期間別に解説し、それぞれで期待できる効果についてご紹介します。

| 期間 | 目的と主な活動内容 | 期待できる主な効果 |

|---|---|---|

| 導入初期 (1〜6ヵ月) | BOPシステムの基盤構築と、特定のプロジェクトでの運用開始。既存の作業手順やノウハウをデジタル化する。 | ・情報の可視化:属人化していた作業手順が誰でもアクセス可能になる ・プロセスの標準化:作業者ごとの品質のばらつきを抑える。 |

| 中期 (6ヵ月〜1年) | パイロットプロジェクトの成果を全社に展開し、本格運用を軌道に乗せる。 | ・生産性の向上:無駄な作業が排除され、リードタイムが短縮される ・作業ミスの削減:チェックポイントが明確になり、不良品発生率が低下する。 ・BOM連携による効率化:資材手配や生産計画の精度が向上する。 |

| 長期 (1年〜) | BOPを継続的な改善(カイゼン)の基盤として活用する。蓄積されたデータを分析する。 | ・継続的な品質改善:データ分析に基づき、ボトルネックを特定し改善する。 ・競争力の強化:生産プロセスの効率化がコスト削減につながり、企業の競争力を高める。 |

BOPを使ったシステム導入の事例

ここからは、BOPの導入例を紹介します。

ブラザー工業

ブラザー工業は、アジアを中心にプリンターや複合機を生産しています。同社は設計データから連携された製造工程表を作成するシステムを導入し、効果を上げています。これは、BOPをBOMに紐づけて管理できるもので、生産活動が機動的になったといいます。

まず、システムは同社のベトナム工場に導入されました。工場の従業員に製造方法を伝えるにあたっては、製造用の帳票を翻訳することからはじめなくてはならず、うまく翻訳できたとしてもとらえ方が異なったり、誤解があったりでブレが生じることが多かったといいます。

書類によって製造情報を伝えようとすると、同じような情報を繰り返し伝えることがあったほか、書類と書類の間に必要な情報がないこともあり完全なものになりません。不明瞭な点が原因で失敗し、やり直しが発生すれば工程に遅れが生じます。これらに必要な事項を切れ目なく伝えるにはどうしたらいいかが課題でした。

そこで、BOPのシステムを導入します。課題となっていた翻訳と解釈のブレは、ねじを締める、グリスを塗るといった言い回しを標準化し、このシステムに取り込むことで解決していきました。製造に使う言葉を標準化し、BOPに乗せることで言葉の壁を越えたのです。これだけで、それまでの翻訳工程が従来の4分の1までに減少したといいます。

また、設計時には想定できない、製造上生じるリスクを数値化しBOPに乗せて、作業員がそれに対処できるようにしました。これによって故障の発生件数が10分の1にも減ったといいます。最も大きな効果には、本社と現地工場の意思疎通が活発になったことが挙げられるそうです。

マブチモーター

マブチモーターは、小型直流モーター市場では世界トップシェアを誇るメーカーです。現在は、すべての製品を海外で生産しており、その生産数は世界13拠点で年間12億個にも及びます。同社ではグローバル対応を強化するため基幹システムの刷新を計画しました。技術系ではPLMシステムの導入が計画されました。

同社のモーターを構成する部品表・BOMやBOPは、複数のシステムに散らばって稼働していた状態で、それぞれの機能別に部分最適化されていました。この現象によって目的の情報はどのシステムのどこにあるのかすぐにわからず、探すのに時間がかかっていました。

ある部署で培った技術情報は、他部署でも同様に生かさなくてはなりません。こうした部分最適状態では技術情報の再利用は進まないばかりか、1つのメーカーとして技術的に「抜け」が生じることにもなりかねません。そこで、共通のシステムであるPLM上にすべてのBOP・BOMを集約しすべてを関連付けて管理することにしました。

この体制は、BOPを参照しやすくすることによって、自動車部品の調達基準である品質管理規格IATF16949の要求事項である「CP」(コントロールプラン)について推奨手法へ対応しやすくなるため、品質管理や顧客要求に対しても役立つこととなります。

BOPについてよくあるQ&A

ここでは、BOP導入を検討する際に多くの人が抱く疑問に対し、わかりやすく、かつ実践的なQ&A形式で回答していきます。

Q. BOPとBOMの違いは何ですか?

一言でいうと、BOMが「何を」作るか(製品の構成要素)を示すのに対し、BOPは「どのように」作るか(製造手順)を定義します。

BOMは製品を構成する部品や原材料の種類、数量、構成関係を一覧にしたもので、資材の調達や在庫管理、コスト計算の基礎となります。例えるなら、料理のレシピにある「材料リスト」に相当します。一方、BOPは製品を完成させるための具体的な作業手順、使用する設備、作業時間、担当者などを詳細に記述したものです。こちらはレシピの「調理手順」にあたります。

Q. BOP導入にかかる期間と費用は?

一般的な目安としては、中小企業で特定の生産ラインに絞って導入する場合、期間は6ヵ月から1年程度、費用は数百万円から1,000万円以上となることが多いです。大企業で複数の工場や生産ラインにわたって大規模に導入する場合、期間は1年以上、費用は数千万円から数億円に及ぶこともあります。

Q. 中小企業でもBOP導入は可能ですか?

中小企業でもBOP導入は十分に可能であり、むしろ大きなメリットを享受できる可能性があります。多くのBOPシステムは、企業の規模や予算に合わせて柔軟なプランを提供しており、クラウドサービスを利用すれば、初期費用を大幅に抑えることができます。

Q. BOP導入で失敗する主な原因は?

BOP導入プロジェクトが失敗する主な原因は、技術的な問題よりも、人や組織に関わる問題に起因することがほとんどです。主な失敗原因としては、以下の点が挙げられます。

・現場の協力不足

新しいシステムへの変更に抵抗を感じる現場作業者からの協力が得られないと、正確な作業手順がBOPに反映されず、形骸化してしまいます。

・目的の不明確さ

BOPを「ただの新しいシステム」として導入し、何のために導入するのかという目的が共有されていない場合、関係者のモチベーションが低下し、プロジェクトが停滞します。

・データ管理の不備

既存のBOMや生産計画データが散在していたり、精度が低かったりすると、BOPの情報も信頼できないものになり、効果が発揮されません。

・導入後の運用体制の不整備

システムを導入しただけで満足し、定期的な更新や改善活動を行わないと、BOPの情報が古くなり、実態と乖離してしまいます。

・トップダウンの一方的な導入

経営層が一方的に導入を決定し、現場の意見やフィードバックを無視すると、現場の反発を招き、システムが使われなくなってしまいます。

Q. 既存システムとの連携は可能ですか?

ほとんどのBOPシステムは既存システムとの連携が可能です。 むしろ、BOPの効果を最大限に引き出すためには、既存システムとの連携は不可欠と言えます。特に重要なのが、BOM(部品表)システムやERP(統合基幹業務システム)との連携です。

多くのBOPシステムは、API(アプリケーションプログラミングインターフェース)と呼ばれる機能を提供しており、これを利用することで、異なるシステム間でのデータ連携をスムーズに行うことができます。導入を検討する際は、既存のシステムと問題なく連携できるかどうかを、ベンダーに確認することが非常に重要です。

Q. BOP導入後の運用体制はどうすべき?

BOP導入後の運用を成功させるためには、組織的な運用体制を構築することが不可欠です。まず、BOPの管理者(オーナー)を明確に定め、その役割と責任を定義する必要があります。この管理者は、システムへのデータ登録や更新、アクセス権限の管理、そして現場からのフィードバックを収集し、改善につなげる役割を担います。

次に、現場の作業者や管理者からのフィードバックを定期的に収集する仕組みを作ることが重要です。例えば、定期的なミーティングや改善提案システムを導入することで、現場の生の声をBOPの改善に活かすことができます。また、BOPの情報が古くならないように、定期的な監査やレビューを行うことも大切です。例えば、四半期に一度、BOPと実際の作業内容に乖離がないかを確認し、必要に応じて修正を加えるといった運用サイクルを確立します。これにより、BOPが常に最新の情報に保たれ、その有効性を維持することができます。

Q. クラウド型とオンプレミス型どちらがおすすめ?

BOPシステムの導入方法には、大きく分けてクラウド型とオンプレミス型の2種類があり、それぞれにメリットとデメリットがあります。どちらを選ぶかは、企業の予算、セキュリティ要件、カスタマイズの必要性によって判断すべきです。

<クラウド型>中小企業や初めてBOPを導入する企業におすすめ

メリット:サーバー設置などの初期費用が安く、導入期間が短い。場所を問わずアクセスでき、複数拠点での利用が容易。システムのアップデートやメンテナンスはベンダーが行うため、運用負担が少ない。

デメリット:月額利用料などのランニングコストがかかる。セキュリティ面での懸念がある場合も(ベンダーによるが)。カスタマイズの自由度が低いことが多い。

<オンプレミス型>セキュリティを最優先し独自のカスタマイズが必須な大企業におすすめ

メリット:自社サーバーにシステムを構築するため、セキュリティを厳格に管理できる。自社の要件に合わせて自由にカスタマイズできる。一度導入すれば、ランニングコストは比較的低い。

デメリット:サーバーやインフラの初期費用が高額。導入期間が長い。システムの運用・保守は自社で行う必要がある。

Q. BOP導入の成功指標(KPI)は?

BOP導入の成功を測るためには、明確なKPI(Key Performance Indicator)を設定することが重要です。これにより、導入効果を客観的に評価し、継続的な改善につなげることができます。BOP導入の主な成功指標には、以下のようなものが挙げられます。

・生産リードタイムの短縮率

・不良品率の削減率

・作業者の生産性の均一化

・作業指示書の作成時間の短縮率

・情報検索時間の短縮率

BOPで製造業のDX実現へ

BOPは特段新しい技術ではなく、整理して考えれば一般的なデータベースです。工程とそれに付随するさまざまな情報が紐づいているので、構造的には小売業で使用する商品マスタと販売データの関係と同じです。

販売データトランザクションはありふれていてDXにはならないのかもしれませんが、製造業の工程をデータベースにするだけで、こんなにも革命的にものづくりが変わってしまうことには驚きがあります。

「ものづくり大国」といわれてきた日本ですが、DXに関しては遅れている部分も多いのが現状です。もともと現場力が高く、たいていのことを人の力で片づけられたがゆえに、DXが進まなかったとも言えます。

IoT機器の発達でこれまでできなかったいろいろなことができるようになりました。機械学習やAIが使われはじめ、データサイエンティストなど新しい役割を持つ人も現れました。BOPとはそのような最新の技術ではなく、「発想の転換」ともいえる“考え方をかえる”ことによって発生したシステムであるともいえるでしょう。

グローバル化した製造業にとって、情報を共有し不良を防ぎ、品質管理のPDCAを回して改善していくことのできるBOPは、必須のシステムになってくるでしょう。

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化