PSIとは、Product(生産)・Sales(販売)・Inventory(在庫)の頭文字を取った言葉です。近年、燃料コストの高騰やSDGsの注目により、過剰在庫が企業の大きな損失につながるようになってきました。

本記事では、PSI管理の進め方や成功のためのポイントを解説します。在庫管理に問題を抱えている企業は、自社で活用できる打開策がないかを探してみてください。

目次

PSIとは?

PSIとは、Product(生産)・Sales(販売)・Inventory(在庫)の頭文字を取ったものです。主に在庫問題の発見を目的として利用されています。月や時期によって売上の変動がほとんどない商品は、一定量の生産体制を構築していれば、過剰在庫や在庫切れのリスクはそこまで高くありません。しかし時期によって売上に変動がある商品は、需要に応じて生産体制を構築しなければ在庫不良に陥ります。

時期によって需要が変動する商品は多々あるため、在庫管理を適正化するPSIが重要視されています。

PSIが注目される背景

PSIが注目される背景には、SDGsの普及や燃料コストの高騰が挙げられます。在庫切れによる機会損失を減らすには、過剰在庫を抱えることが最も簡単な解決方法です。しかし過剰な在庫には、管理コストがかかるため、損失を被らないようにPSIを適切に管理することが重要です。2024年5月時点においてもロシアのウクライナ侵攻や各国の経済政策によって燃料費は高騰しています。

在庫保管には、エネルギーが必要なため、過剰在庫は経済的な損失をもたらしかねません。また過剰在庫の保管にエネルギーを利用すると温室効果ガスが必要以上に排出されるため、環境に負荷をかけます。これは、SDGsに反した経営となりカーボンクレジットなどの制度で経済的な損失を被る可能性も否めません。

SDGsに配慮しない経営は、投資家から敬遠される原因ともなるため、多くの企業がPSIの管理に取り組んでいます。

PSI管理とは?

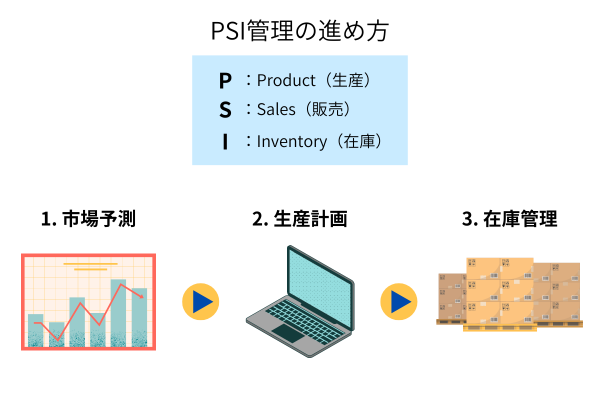

PSI管理とは、PSI改善のために立てた計画を的確に実施するための管理手法のことです。データで定量的にPSIを管理することで、施策の効果や目的達成までの距離を正確に把握できるようになります。例えば「市場予測から導き出した計画をもとに生産活動を行い、商品を販売しながら在庫管理を行う」といった具合です。

扱うデータの数が多いため、管理を効率的に行うにはシステムの導入が効果的です。データ収集や解析を自動化することで、分析業務の省力化にもつながります。

PSI管理の進め方

PSI管理の基本的な進め方は、以下の通りです。

それぞれの工程で具体的に取り組む内容を解説します。

1.市場予測

まず生産体制を決めるために市場予測を行います。これまでの販売数や市場の傾向などをもとに、将来の市場規模を予測することが重要です。市場予測の際には、国が公表するデータや社内の蓄積データなどを活用します。ただし同じジャンルでも商品によっては性質が大きく異なることもあるため、社内に独自のデータがあれば漏れなく活用しましょう。

2.生産計画

市場予測のあとは、結果に基づいて生産計画を立てます。生産計画の立て方は、商品や企業によって異なりますが、生産時期と量は明確に決めておきたい項目です。形式に決まりはないため、これまで活用してきた計画書や独自の管理表があればそれを活用しましょう。ただし市場予測が正確に当たるとは限らないため、導入直後は数に余裕を持った計画を立てるなどの工夫が必要です。

3.在庫管理

需要予測に基づいたPSI計画は、正確にすべて当たるとは限りません。そのため在庫管理によって過剰在庫や在庫切れを防ぐ必要があります。特に食品などの劣化が速い商品は、在庫管理が非常に重要です。在庫を適切に管理できなければ生産した商品がムダになるだけでなく、処分のための費用も必要になります。

このような事態を避けるためにも、生産・販売・在庫の連携を高めて適切に管理することが必要です。

PSI管理を行う3つのメリット

PSI管理を行うことで、以下のようなメリットを得られます。

- 需要変動に合わせた適正在庫の維持

- 販売の機会損失を回避できる

- 生産工程でのコスト削減

需要変動に合わせた適正在庫の維持

PSI管理では、需要予測に応じた生産計画を立てて必要な分だけ商品を作ります。需要に応じた生産体制を構築するため、時期にかかわらず適正在庫を維持しやすくなるでしょう。特に時期や月によって需要が大きく変動する商品を扱っている場合は、PSI管理による需要予測が必須です。

PSI管理を行えば過剰在庫によるムダな管理コストの発生リスクを低減できるため、需要変動に応じた在庫のコントロールが期待できます。

販売の機会損失を回避できる

PSI管理を行えば、売上が伸びる月や時期を予測できます。そのため在庫切れによる販売の機会損失が発生するリスクの低減が期待できるでしょう。在庫切れが起きると生産ラインが稼働するまで商品販売ができません。予約販売は可能ですが、納品が遅れるため他社の製品を購入する確率が上がってしまうでしょう。

PSI管理により需要の増加を予測できていれば、機会損失を低減して売上を最大化することが可能です。

生産工程でのコスト削減

PSI管理で需要に応じた生産計画が立てられれば必要数だけ生産できるため、ムダな商品を作るコストを削減できます。生産段階でムダを削減できれば、販売や在庫管理のムダもなくなるため、大きなコスト削減につながることも期待できるでしょう。特に食品や薬などといった消費や使用に期限がある商品は、在庫として保管できる期間が過ぎた場合に廃棄しなくてはなりません。

このように生産工程で発生したムダは損失に直結するため、生産のムダを削減できるPSI管理は非常に重要です。

PSI管理を成功させるポイント

- 正確なデータで市場を分析する

- 生産量の調整と適切な在庫維持

- システム・ツールの活用

正確なデータで市場を分析する

上述したようにPSI管理では、市場予測をもとに生産量を調整して在庫をコントロールします。しかし市場予測が間違っていた場合、生産量の適切な調整ができません。市場予測の精度を高めるためにも、正確なデータを収集して分析する必要があります。また市場予測をする際には、最適な分析方法を取ることが重要です。

適していない方法でデータを分析してしまうと正確性が低下するため、データの量や分析対象から適切な手法を選択するようにしましょう。

生産量の調整と適切な在庫維持

PSI管理により需要予測ができたあとは、結果に基づいて生産量を調整します。基本的には、予測に従って生産量を決めますが過剰生産したほうがよい場合もあります。例えば需要の数だけしか生産しなかった場合、実際の需要が少しでも予測を上回れば在庫切れを起こしてしまいます。同様に商品によっては、ある程度在庫を抱えたほうがよい場合もあるでしょう。

例えば使用期限がなく広い場所を取らない商品は、在庫として抱えるリスクが比較的低いといえます。商品の特性に合わせて、最も売上を向上できる生産量と在庫量を見極めながらPSI管理を行うとよいでしょう。

システム・ツールの活用

データを用いた分析や在庫管理を人手で行っていては、非常に大きな労力がかかります。システムやツールを利用して自動化すれば、従業員がこなす業務量が減り効率化や省力を実現できるでしょう。ただしシステムやツールの導入や運用には、コストがかかります。そのため「システムやツールの活用で経済的な恩恵を受けられるか」について十分に試算してから導入するとよいでしょう。

PSI管理を行わないと起こり得ること

PSI管理を行わない場合は、以下のような事態に陥る可能性が高まります。

- 過剰在庫の発生

- 製品ごとの在庫格差の拡大

過剰在庫の発生

PSI管理を行わないと需要を正確に予測することが難しくなります。それゆえ機会損失を低減するためには、過剰在庫の状態を作るしかありません。過剰在庫が発生すると管理コストが増加するため、企業は経済的な損失を被ります。過剰在庫を防ぐには、需要に基づいた生産体制を構築することが必要です。そのためには、PSI管理による市場予測が欠かせません。

顧客満足度の低下

PSI管理を行わない場合、時期的な需要増加への対応が難しくなるため、在庫切れを起こすリスクが高くなります。在庫切れが起こった場合、商品の欠品や納品の遅れが生じるため、顧客満足度が低下しかねません。逆に過剰在庫になってしまうと在庫管理のコストが高くなるため、「売上を落とすか」「商品の価格を上げるか」といった二択を迫られます。

ムダなコストを商品の値段に上乗せしなければなくなるため、商品の魅力は落ちてしまうでしょう。

在庫を抱えることのデメリット

上述したようにPSI管理を行わない場合、ムダな在庫を抱えるリスクが高くなります。では、在庫を抱えることでどのようなデメリットが生じるのでしょうか。ここでは、在庫を抱えることで生じる3つのデメリットについて解説します。

- 保管費用・税金が発生する

- 商品劣化や需要減少

- キャッシュフローの悪化

保管費用・税金が発生する

在庫を抱える場合、保管するための場所が必要です。また在庫管理には、システムや人員が必要になるため、少なからずコストがかかります。さらに抱えている在庫は、棚卸資産として評価されるため、多く抱えていれば売上原価が下がって利益が増加し、支払う税金が増えてしまいかねません。このようにムダな在庫を抱えてしまうと企業は経済的な損失を被ります。

商品劣化や需要減少

在庫保管の期間が長くなると商品劣化になりかねません。仮に商品価値の低下に合わせて販売価格を下げた場合、商品をすべて売り切ったとしても売上は低くなります。また在庫として抱えているうちに需要が低下し、商品が売れなくなることもあるでしょう。

例えば2020年に発生した新型コロナウイルスが良い例です。この時期は、マスクの需要が飛躍的に伸びましたが、2~3年後にはパンデミックが収束しマスクの需要が低下しました。コロナ禍の需要に合わせてマスクを大量に製造していた企業のなかには、大量の不良在庫を抱えることになった企業もあります。

キャッシュフローの悪化

在庫として抱えている商品は、コストをかけて生産しています。資金を商品に変えているため、大量の在庫を抱えている場合、資産に対してキャッシュが少なくなります。資金が豊富にある企業であれば問題ありませんが、資金に乏しい企業はキャッシュが底をついてしまうこともあるでしょう。事業を続けられるキャッシュを残すためにも、PSI管理による在庫管理は重要です。

PSI管理により過剰在庫・在庫切れを防ごう

PSI管理を行うことで、需要に合わせた生産計画を立てて在庫を適正化できます。在庫を適切に調整できれば、機会損失のリスクを低減できるだけでなく管理コストを抑えることが可能です。また蓄積データから在庫を予測するため、高い精度で予測するには多くのデータが必要になります。今後、企業が競争を勝ち抜くためには、データの利活用が必須です。

PSIの管理を徹底し、データを活用できる体制を構築してみてはいかがでしょうか。

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化