近年、製造業においてITシステムの活用だけでなく、AIやIoT、ビッグデータなども活用する技術変革が起こっています。これらの最新技術を使った工場を「スマートファクトリー」と呼び、省人化・自動化を始め、さまざまな課題を解決する方法として注目されています。

この記事では、製造業に求められているスマートファクトリーについて解説します。スマートファクトリーに取り組んでいる事例も紹介するので、ぜひ参考にしてください。

目次

スマートファクトリーとは

スマートファクトリーとは、工場内の設備機器や生産ラインをネットワークでつなぎ、ITシステムの活用によって情報管理や生産性などの効率化・最適化を図る工場のことです。日本語では「考える工場」と訳されることもあり、業務の大幅な効率化や省人化・自動化を実現します。

AIなどの最新技術を活用することにより、場合によっては工場の完全なオートメーション化を実現する可能性もあるため、注目を浴びています。

インダストリー4.0とスマートファクトリー

インダストリー4.0はドイツ政府が2011年に発表した産業政策で、日本語では「第4次産業革命」と訳されます。これまでの製造業における大きな変革は、IT技術を活用した生産工程の効率化である第3次産業革命であり、第4次産業革命はさらに進んだ変革といえるでしょう。

第4次産業革命はAIやIoT技術、ビッグデータを活用することによる技術革新であり、工場の稼働状況や交通状況、気象、個人の健康状態といった情報をネットワークでつなぎ、分析などに活用することで新しい付加価値を生みます。

コンピュータが学習することで一定の判断が可能になるAI技術には多種多様な用途があり、高度な需要予測や異常の検知、配送ルートの最適化などに使われます。

このようなインダストリー4.0の中核となるコンセプトが「スマートファクトリー」です。スマートファクトリーを実現した工場では、AI・IoT・ビッグデータなどの先端技術を活用しています。

例えば、センサーによって収集したデータを適切に把握・分析することで、人間による指示がなくても生産機械が自律的に判断し、最適なオペレーションを実現します。

スマートファクトリーの導入事例

インダストリー4.0には、4つの設計原則があります。インダストリー4.0はスマートファクトリーの基盤であるため、これらの設計原則に対応する必要があります。

・相互運用性

相互運用性とは、工場内にあるモノ・人・システムなど、生産に関連するものすべてをネットワークなどによって接続することです。インダストリー4.0を実現すると、工場内のモノ・人・システムの間で情報を密接にやり取りでき、リアルタイムでデータを収集できます。

IoT技術によってさまざまなセンサーやデバイスを連携することで、状況を可視化できるだけでなく、機械・システムの自律的な意思決定も可能になるでしょう。

・情報の透明性

情報の透明性とは、相互運用性によって得た膨大な情報を共有し、仮想モデルを作成して可視化することです。活用可能な状態のデータを集めることで、製品開発・需要の分析など、さまざまな用途に利用できます。

・技術的アシスト

技術的アシストとはセンサーやデバイス、ロボット技術を使い、データ収集や工場内の作業をサポートすることです。工場内のさまざまなデータを人の手で収集すると膨大な手間と時間がかかるため、最新技術を使うことで効率化を図ります。また、重労働や危険な作業は人ではなく、産業ロボットが代替することなども技術的アシストに含まれます。

・分散型意思決定

インダストリー4.0では、4つの原則をもとに作られたCPS(Cyber Physical System)を活用して現場を監視し、現場を仮想空間に再現することで、シミュレーションを行って人間の判断や意思決定を支援します。

分散型意思決定とは、現実世界で収集したデータを分析し、サイバーフィジカルシステムを使ってフィードバックすることで、可能な範囲で自律的な業務の意思決定を行い、人間の仕事を支援します。

スマートファクトリーの事例

ここからは、スマートファクトリーの具体的な事例を紹介します。

デンソー

デンソーは「あたかも一つ屋根の下にあるかのごとく」というコンセプトのFactory-IoTプラットフォームを開発しました。世界にある130の工場をIT・IoTの技術でつなぎ、工場のさまざまな機器から収集したデータをクラウドに集約・蓄積し、活用しています。

世界中の工場がクラウド環境下で接続されると、各地の需要に合わせた生産量の変動などにも即座に対応できるようになります。その結果、生産体制の強化や生産設備の稼働状況のリアルタイム分析が可能になります。

日立製作所

日立製作所ではグローバルな競争力を高めるために、スマートファクトリーの取り組みを行っています。製造ラインの稼働の状況や作業者の動きから部品在庫や物流までなどをリアルタイムで把握しています。

そこで収集したデータをもとにAI・IoT・ビッグデータ技術を活用することにより、さまざまなプロセスの問題点を可視化します。その結果サプライチェーン全体の最適化を図ることができ、新たなモノづくりが可能になります。

TOTO

TOTOでは、滋賀工場でスマートファクトリー化が進められています。滋賀工場では、IoTを活用して膨大な工程データを取得し、BIツールを活用してクラウドに送られたデータを現場で分析する仕組みを構築しました。

分析の目的は歩留まりの安定と向上で、中期的な生産活動の改善に向けたPDCAに取り組み、最初の半年で過去最高の歩留まりを達成しました。

スマートファクトリー導入のメリット

自社工場がスマートファクトリーになることで、さまざまなメリットを享受できます。現状の課題解決や生産工程の効率化につながるため、どのような効果があるのか押さえておくとよいでしょう。ここでは、スマートファクトリーのメリットを紹介します。

人手不足の解消

日本国内では少子高齢化が進んでいることもあり、多くの工場が人手不足に陥っています。スマートファクトリーを実現できれば、人が行っていた作業を効率化・自動化できるため、新たな人材を確保する必要がなくなり、省人化につなげられます。

例えば、工場内の製造ラインの監視業務を機械・ロボットが代替して自動化できれば、監視業務を行っている作業員に他の業務を行わせることができます。少子高齢化は現在進行形で進んでいるため、長期的な視点での対策が求められるでしょう。

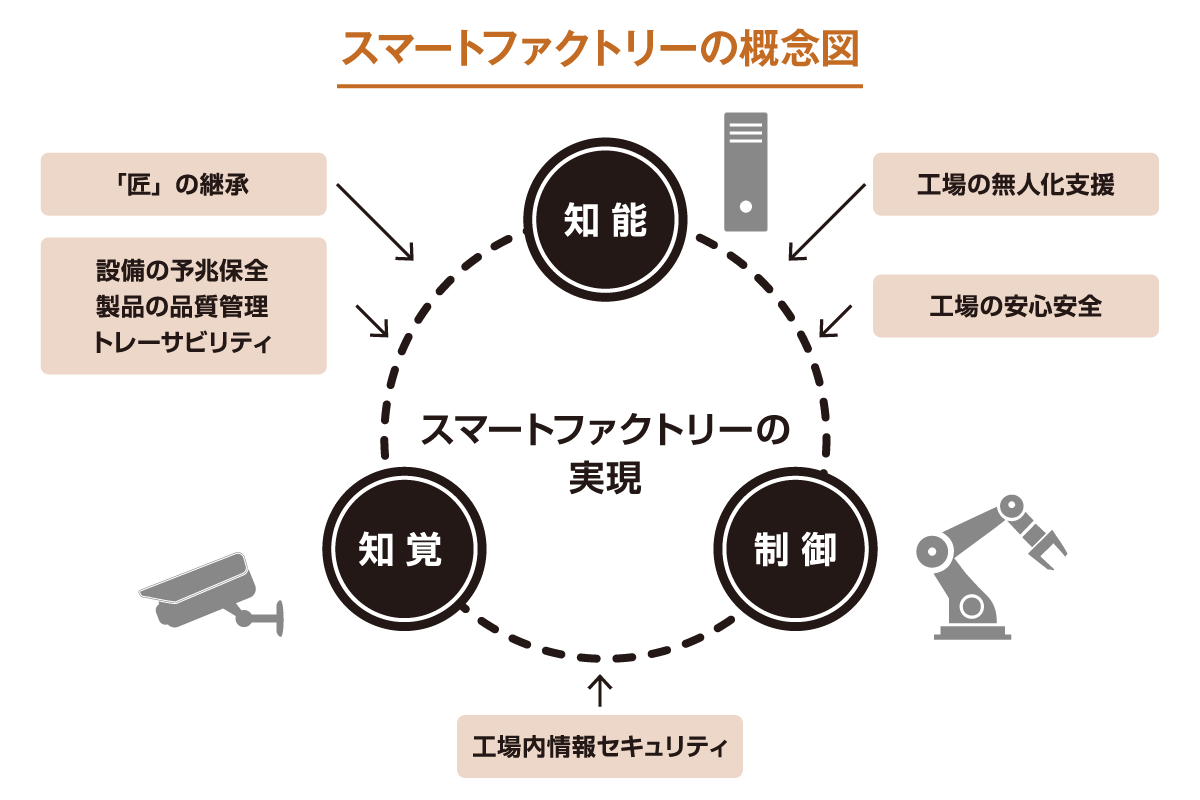

人材不足だけでなく人材育成面においても、スマートファクトリーは課題を解決する可能性があります。例えば、熟練技能者の動きを複数のカメラを使って撮影し、そのデータをAIで分析します。その結果、工場で働く従業員が習得する技術・知識・経験などを体系化できます。

その内容をマニュアル化し、全拠点で共有すれば効率的な人材育成を行えるでしょう。この技術を応用し、マニュアルを多言語化すれば、海外でも人材育成を行うことができるため、人材を確保しやすくなります。

製造工程の可視化による生産性の向上

スマートファクトリーによって製造ライン全体を可視化すれば、プロセスの中で発生している課題が明確になるため、改善策を考えられるでしょう。生産ライン全体だけでなく、各工程の可視化も可能であり、特に改善が必要なプロセスにピントを合わせるなど、改善の優先順位を付けることもできます。

さらに、明らかになった課題と改善策を組織に共有することで、組織全体の生産性向上にもつながります。また、スマートファクトリーでは「設備・ヒトの稼働率の向上」「ヒトの作業の効率化、作業の削減・負担軽減」「設備の故障に伴う稼働停止の削減」といったことも実現できます。製造工程全体のリソースや稼働状況を最適化することにより、大幅な生産性向上が期待できます。

トラブルへの柔軟な対応

スマートファクトリーでは、トラブルが発生した場合でも柔軟に対応できます。トラブル発生後の計画を適切に変更すれば、損失を最小限に抑えられるでしょう。一般的に、製造業のラインはあらかじめ決められた計画に沿って稼働します。

しかし、設備に異常が発生するといった予期せぬトラブルが発生すると、ラインを止めて対応する必要があり、計画も立て直さなければなりません。スマートファクトリーでは、この場合でも迅速に対応できるため、被害や損失を最小限に抑えられます。

品質の向上

経済産業省の「スマートファクトリーロードマップ」によると、スマート化の目的の一つに「品質の向上」があります。品質の向上には、①不良率の低減 ②品質の安定化・ばらつきの低減 ③設計品質の向上という項目があります。

スマートファクトリーではIoTセンサーを活用しており、人間が関わる工程の作業手順や結果などのデータをリアルタイムで収集・分析できます。ミスが起きやすい状況を事前に把握できるため、対応スピードが向上し、ミスが起きても迅速に対処できるため、製品の不良率を抑えられるでしょう。

コストの削減

前述の経済産業省の「スマートファクトリーロードマップ」では、スマート化によるコスト削減として①材料の使用量の削減、②生産のためのリソースの削減、③在庫の削減、④設備の管理・状況把握の省力化を挙げています。

企業として利益を拡大するためには、効率的に生産して売上を増やすだけでなく、支出・コストも抑えなければなりません。デジタルツインといったIoTやAIなどによる高度な技術を活用し、データ活用の仕組みを構築できれば、さまざまなプロセスにおいて効率化を図れます。

その結果、設備の稼働状況・材料の在庫・従業員の負荷・需給予測などの重要な情報をリアルタイムで把握できるようになります。生産計画やプロセスを最適化することによって、コストを削減できるでしょう。

リードタイムの短縮

スマートファクトリーでは、原材料の調達から製品を生産するまでのリードタイムを短縮できる可能性があります。経済産業省の「スマートファクトリーロードマップ」では、「製品化・量産化の期間短縮」がスマート化の目的として挙げられています。

1 製品の開発・設計の自動化、②仕様変更への対応の迅速化、③生産ラインの設計・構築の短縮化の3つが掲げられています。スマートファクトリーでは、設計から生産まで多くの工程のデータが蓄積されており、これらを分析して改善することで大規模な効率化が期待できます。

これらは、開発・設計・量産化の工程の短縮化につながります。生産ラインの配置・作業工程・材料といったデータを分析し、デジタルツインのように仮想空間で工程を再現し、シミュレーションを行うことで製品生産の高速化を実現します。

新たな付加価値の提供

スマートファクトリー化には、新たな付加価値を提供できる可能性があります。現在は顧客のニーズが多様化しているため、それに応えるためには顧客一人ひとりに最適化された製品を提供する必要があります。また、アフターサービスの充実なども求められるでしょう。

スマートファクトリーロードマップには①多様なニーズへの対応力向上、②提供可能な加工技術の拡大、③新たな製品・サービスの提供④製品の性能・機能の向上といった項目があります。

例えば、製品にIoTセンサーと通信機能を組み込み、出荷後のバッテリーの消耗具合や摩擦状況を把握することで、部品やバッテリーの交換を適切なタイミングで案内する、といったアフターサービスを行えるようになります。また、組み込まれたIoTセンサーなどから顧客の使用方法や利用状況を把握できるため、新製品開発にも役立つでしょう。

スマートファクトリーが国内で求められる背景

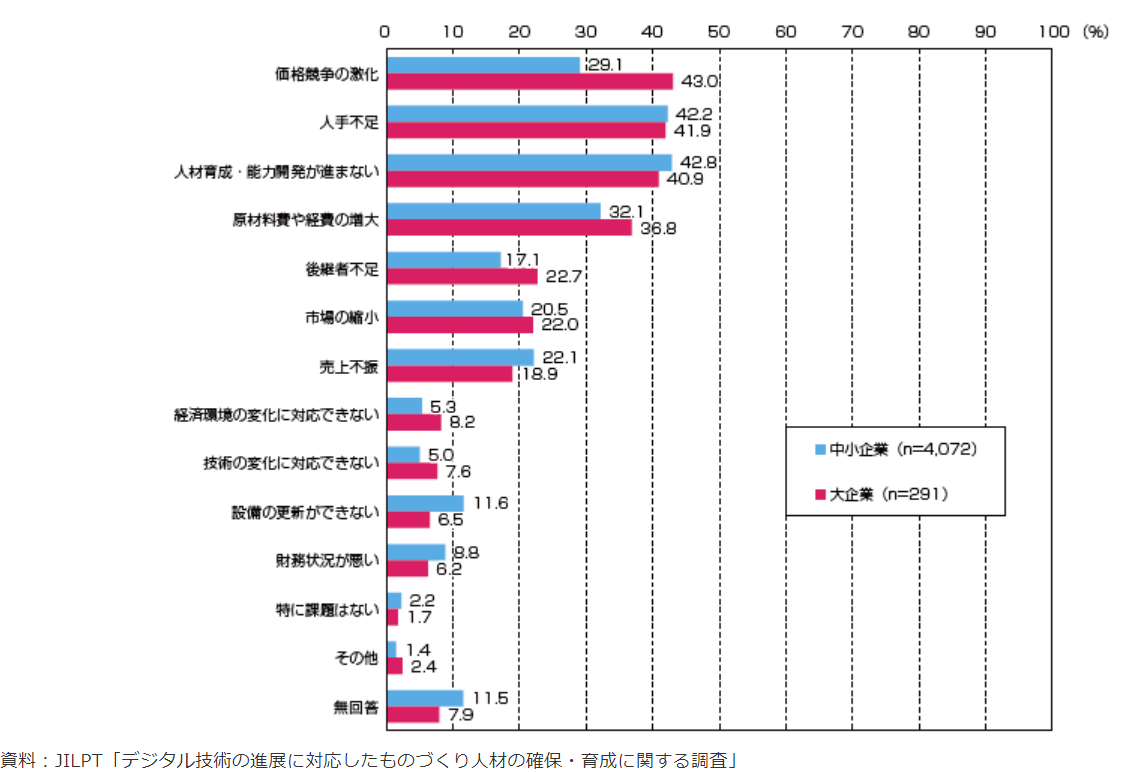

日本国内では、主に人材不足・少子高齢化社会によってスマートファクトリーが求められています。これは製造業に関わらず、日本の社会全体で労働人口の減少を意味する大きな問題です。経済産業省の資料によると、製造業の大手企業の41.9%、中小企業の42.2%が人材不足を経営課題として挙げています。

人材不足と同時に高齢化も進んでおり、後継者が不足していること、技術継承が難しいことも大きな課題です。

製造業の現場では熟練の従業員の知識や経験に依存する業務があり、技術継承が急務である企業は少なくありません。工場のスマートファクトリー化が進めば、情報共有による業務の効率化や機械・技術的なサポートなどが実現するため、人材不足や技術継承に関する課題を解決できる可能性があります。

スマートファクトリーが抱える課題

スマートファクトリーは製造業にさまざまなメリットをもたらしますが、同時にいくつかの課題・問題も内包しています。ここでは、スマートファクトリーが抱える課題を紹介します。

データの収集・分析・活用の難易度の高さ

スマートファクトリーで活用されるデータや技術は、業務効率を大きく改善する可能性がありますが、それを適切に活用するための体制を構築しなければなりません。

そのため、AIやIoTの導入から運用に至るまで、戦略的に活用できるIT人材が求められます。しかし、先端技術について知見・経験がある人材は不足しています。また、リアルタイムで情報を共有できる仕組みを構築するためには大規模な投資が必要で、それがハードルになっています。

セキュリティ面のリスク

スマートファクトリーではビッグデータを扱うことになりますが、その中には企業にとって重要なデータも含まれます。システム化・デジタル化を進めることによってセキュリティに脆弱性が生まれれば、サイバー攻撃を受け、情報が漏えいするおそれがあります。

また、スマートファクトリー化の規模が大きい場合は恩恵が大きくなりますが、同時にセキュリティリスクも高まります。そのため、スマートファクトリーのセキュリティに対応する人材の確保も必要になるでしょう。

スマートファクトリーの事例を参考にしよう

近年は最新技術の活用により、製造業の工場内における業務が効率化されています。これは製造業の第4次産業革命の中核となる動きであり、スマートファクトリー化を進めることによってさまざまな課題を解決できます。

AIやIoT、ビッグデータを活用することで、現在の生産体制・プロセスを可視化でき、問題点や改善ポイントを把握できるでしょう。また、これらの技術とロボットを組み合わせることで、危険な作業を代行させられる、省人化・自動化を図れることも大きな魅力です。

【こんな記事も読まれています】

・国内製造業の再生を狙うINDUSTRIAL-Xが推進する[ESG×DX]時代の戦い方

・製造業における購買・調達業務とは?課題の解決方法も紹介

・サプライチェーン排出量はなぜ注目される?算定方法も含めて紹介