MESで解決できる課題を抱えている企業は多くあります。しかし、経営層がMESの価値を理解していない場合も多く、導入は進んでいません。MESの機能や、解決できる課題を明確にし、適切なMESを導入できるようになりましょう。

MES(製造実行システム)とは?

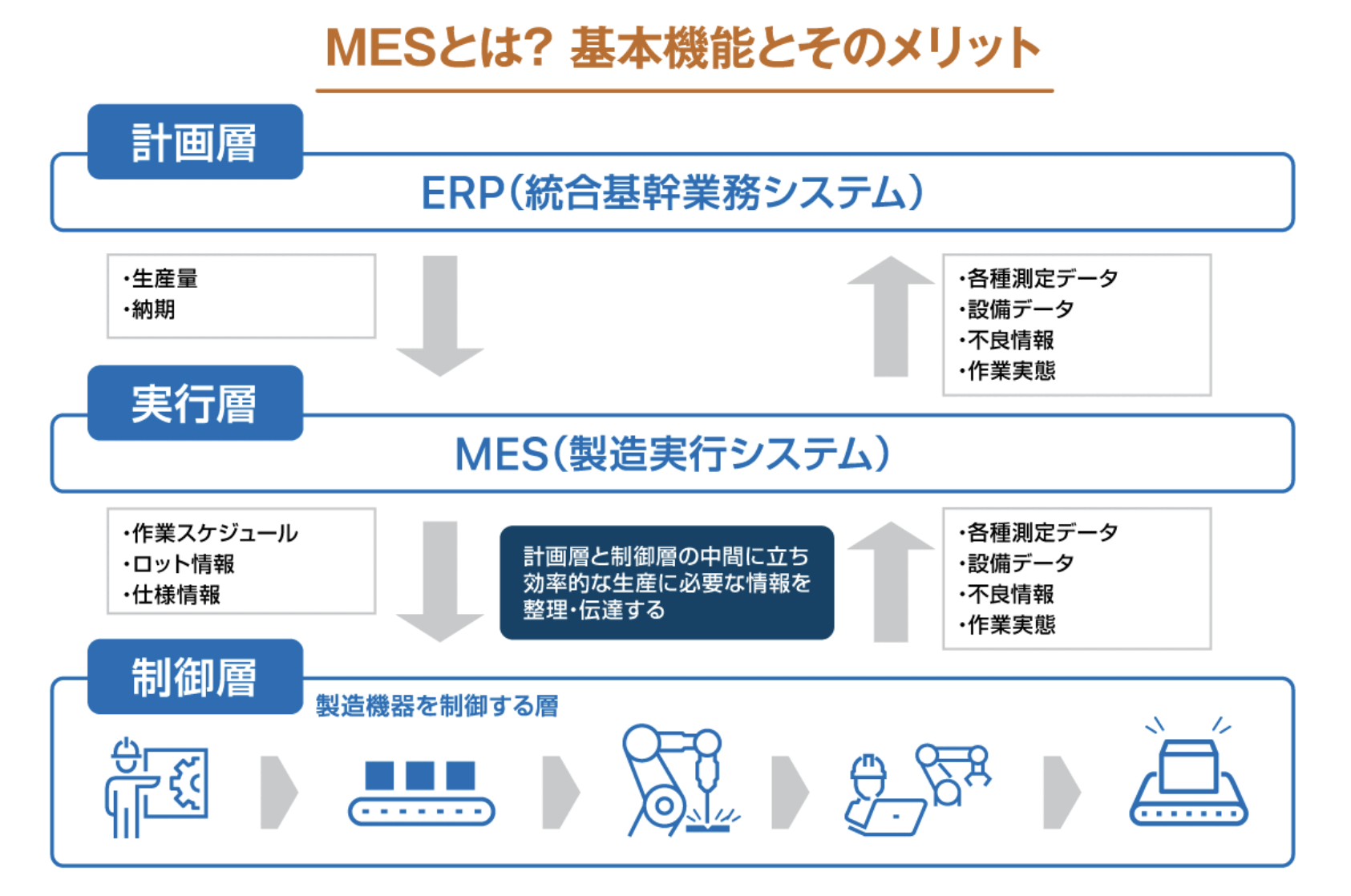

MES(Manufacturing Execution System:製造実行システム)とは、EPRと製造現場の中間に位置し、計画層と製造現場などの制御層をつなげるシステムです。米国の市場調査会社であるAMR社が1990年頃、企業の計画系ITシステムと工場の制御系システムをつなぐ概念として提唱しました。

関連記事:MES(製造実行システム)とは?導入メリットや11の構成機能を解説

近年、日本の製造業ではDXやIoT化などの改革が求められていますが、そのためにはデータの連携による全体最適化が重要です。MESはIT層とOT層をつなぎ、データの連携を強化します。MESの利用普及は、製造業のDX推進における第一歩だと言えます。

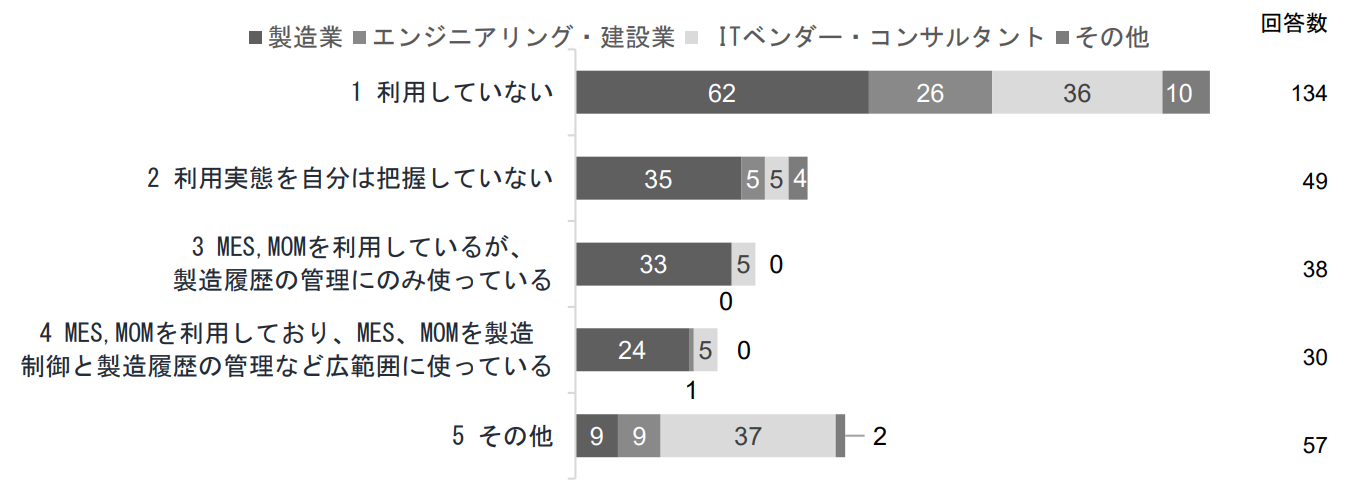

しかし、製造業でMESの導入は進んでいません。以下は、2021年に野村総合研究所がMESの導入状況を調査した結果です。製造業者163名のうち、利用していると回答した方は約35%の57名だけでした。そのうち、制御と管理どちらにも活用していると回答した方は半分以下です。

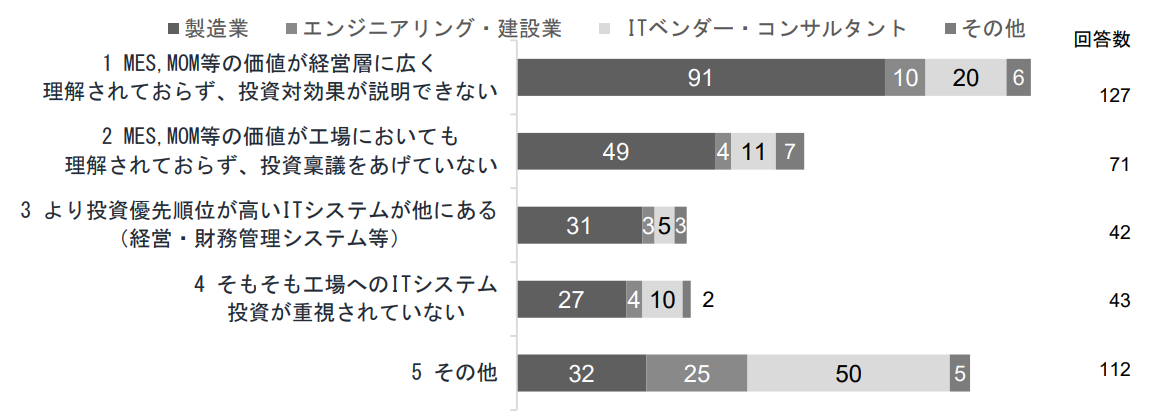

この理由として、経営層の理解不足が考えられます。同調査では、MESへ投資する障害も問われており、以下のような結果になっています。

MESは投資対効果を明確にすることが難しいため、導入の理解を得られないことが多いようです。これを解消するには、経営層がMESの機能や活用方法をしっかりと理解する必要があります。

MES(製造実行システム)の基本機能

アメリカのMES推進団体であるMESAは、MESの機能を11に分類しています。ここでは、それぞれの機能を簡単に解説します。

参考:MESA International(https://mesa.org/)

生産資源の配分・監視(Resource Allocation & Status)

設備や人員、資材などの生産資源を管理する機能です。資源の準備や予約、割り振りなどを行い、正しく配分されているかを監視します。仕様・文書管理(Document Control)

図面や作業指示書などを管理する機能です。自社の基準を守っているかの確認や、製造工程で必要な書類が揃っているかを管理します。作業スケジューリング(Operations/Detailed Scheduling)

ERPなどで策定した生産計画を基に、詳細な作業順序を立案します。スケジュールに合わせて、人員や資源の割り振りや生産プロセスなども決定します。差立・製造指示(Dispatching Production Units)

現場にレシピを送信し、指示を行う機能です。仕様やスケジュールの変更情報も共有します。作業者管理(Labor Management)

作業者の作業状況を管理し、仕事量の偏りやムダな配置が起こらないように監視します。リアルタイムでの監視作業のほか、従業員の保有資格や過去の作業状況なども管理します。プロセス管理(Process Management)

生産状況を監視し、修正や異常事態への対処などを行います。また、注意すべき作業の特定やフィードバック制御なども行います。データ収集(Data Collection & Acquisition)

生産資源や作業履歴などのデータを収集する機能です。装置と接続することで、リアルタイムでの情報収集が可能になります。製品追跡と体系管理(Product Tracking & Genealogy)

生産の進捗状況や作業工程を管理します。これらをデータ化することで、後工程のスケジューリングにも役立てられます。実績分析(Performance Analysis)

収集したデータを基に、比較や分析を行います。これらのデータを基に目標値を立てたり、品質状況を明らかにしたりします。品質管理(Quality Management)

製品の品質を管理します。収集したデータを基に不良の原因を分析し、品質の向上に役立てます。保守・保全管理(Maintenance Management)

設備や機器の状況を管理し、メンテナンスや予防保全を行います。アラートや保全状況を管理することで、設備停止や不良のリスクを低減します。

ただし、MESにこれらの機能が全て搭載されているとは限りません。業種や目的によって必要な機能は異なりますので、導入の際には自社に必要な機能が搭載されているかを忘れずに確認しましょう。

MESとERPの違い

ERP(Enterprise Resources Planning)とは、人事や生産、販売などの基幹業務を一元管理するシステムです。EPRはMESに生産計画を送信し、スケジュールの計画立案や作業管理などに貢献します。

ERPは生産計画のほか、人事や販売などの情報も扱うことができるため、経営に関する幅広い情報を管理できます。それに対してMESは製造プロセスの管理に特化しているため、ERPと比べると効果が及ぶ範囲は小さいですが、製造プロセスの問題点にはERPよりも細かく対処可能です。

MESとERPの違いは、以下の記事で詳細に解説しています。MESとERPのどちらを導入するか迷っている方は参考にしてください。

関連:MESとERPの違いとは?製造業DXで求められるシステム環境

MESを比較するポイント

目的や業種により、最適なMESは異なります。そのため、評判の高いMESを導入したとしても、自社に合わない可能性があります。このような事態を避けるために、以下の5つのポイントに注意して比較・検討しましょう。

・必要とする機能を備えているか

・自社の業界に適したシステムか

・複数拠点での対応が可能か

・操作性が高いか

・サポート体制が充実しているか

必要とする機能を備えているか

MESによって搭載されている機能は異なります。導入の際には、自社で必要な機能が搭載されているかの確認を忘れないようにしてください。

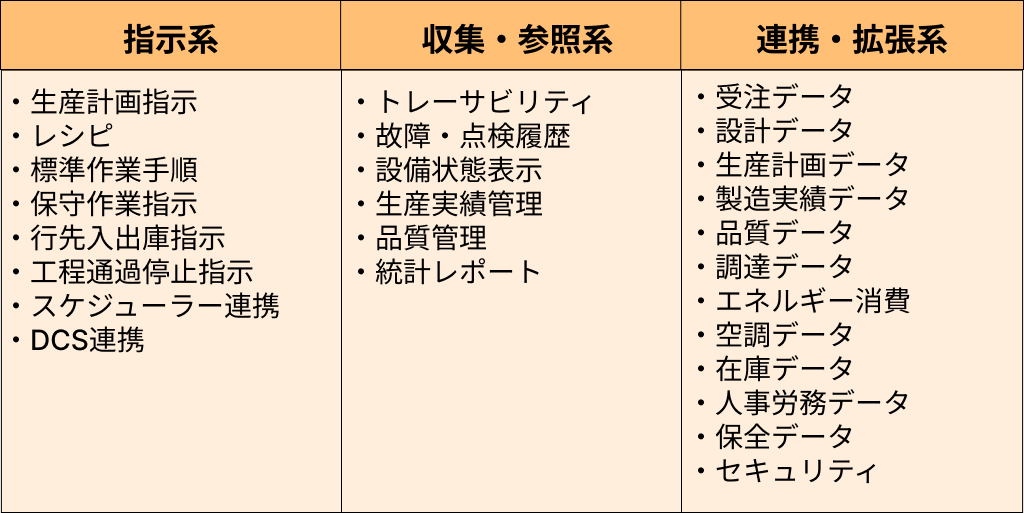

MESの基本機能は11つあると記載しましたが、他にも以下のような機能があります。ここでは、「指示系」「収集・参照系」「連携・拡張系」の3つに分類して26の機能を紹介します。

必要な機能が標準搭載されていなくても、オプションによって搭載できることもあります。MES導入の効果を最大限にするためにも、必要な機能が搭載されているかを確認するようにしてください。

自社の業界に適したシステムか

MESによっては、得意な業界と不得意な業界があります。業界に合っていないMESを選んでしまうと、特定の機能やツールが使えない可能性があります。国内大手の主力MESには、以下のように主要顧客の業界が分かれています。

| 企業名(国内大手5社) | 主要顧客業界 |

| Y社 | 半導体・電子部品・電池・化学 |

| A社 | 食品・医療 |

| R社 | ディスクリート・プロセス産業 |

| S社 | 電機電子・医療・半導体・自動車部品 |

| D社 | 自動車・航空宇宙・ハイテク |

このように、主要顧客の業界は大手でも異なることが分かります。一部重複している業界もありますが、搭載されている機能は企業によって異なります。導入事例や実績などを確認し、自社に適したMESを選ぶようにしましょう。

複数拠点での対応が可能か

複数の拠点でMESの導入を考えている方は、拠点間で連携が可能かどうかを確認しておくと良いでしょう。拠点間の連携が可能になれば、進捗や生産資源などの情報を一元管理できます。特に、一つの製品を複数の工場で製作している場合や、海外や国内に工場があり、製造工程・ルートが複雑な場合に有効です。

もし拠点間の連携ができなければ、MESで収集した情報をまとめなければならないかもしれません。このような事態を避けるために、導入時には複数拠点での対応が可能かを確認しておきましょう。

操作性が高いか

MESは、製造における制御や管理を正確化・効率化します。しかし、MESの操作性が低ければ、正確性や効率が低下し、導入の効果が小さくなる可能性があります。必要な機能に加えて、操作性が良いかも確認しておきましょう。

また、自動化によって単純な入力作業を削減できれば、無駄な人件費を抑えられます。入力負担が小さいMESを選ぶことで、現場の従業員の業務量を削減でき、労働環境を改善できるかもしれません。

サポート体制が充実しているか

MESは導入後の運用改善が欠かせません。高額なうえ、10年以上も利用する可能性のあるシステムです。万が一に備えて保守サポートを利用するようにしましょう。ベンダーによっては、10年以上の保守サポートを提供しています。導入前にサポート体制を確認しておくと良いでしょう。

また、工場で利用するシステムが変われば、新たにMESと連携する必要があります。自社だけでは連携できない可能性もあるため、気軽にベンダーに相談できるよう長期のサポートを結んでおくと安心です。

国内でおすすめのMES

ここでは、国内でおすすめのMESを4つご紹介します。

・MESソリューション:三菱電機エンジニアリング株式会社

・IFS Cloud for MES:日本電気株式会社

・FactRiSM:株式会社日立製作所

・Orizuru MES:コアコンセプト・テクノロジー株式会社

MESソリューション:三菱電機エンジニアリング株式会社

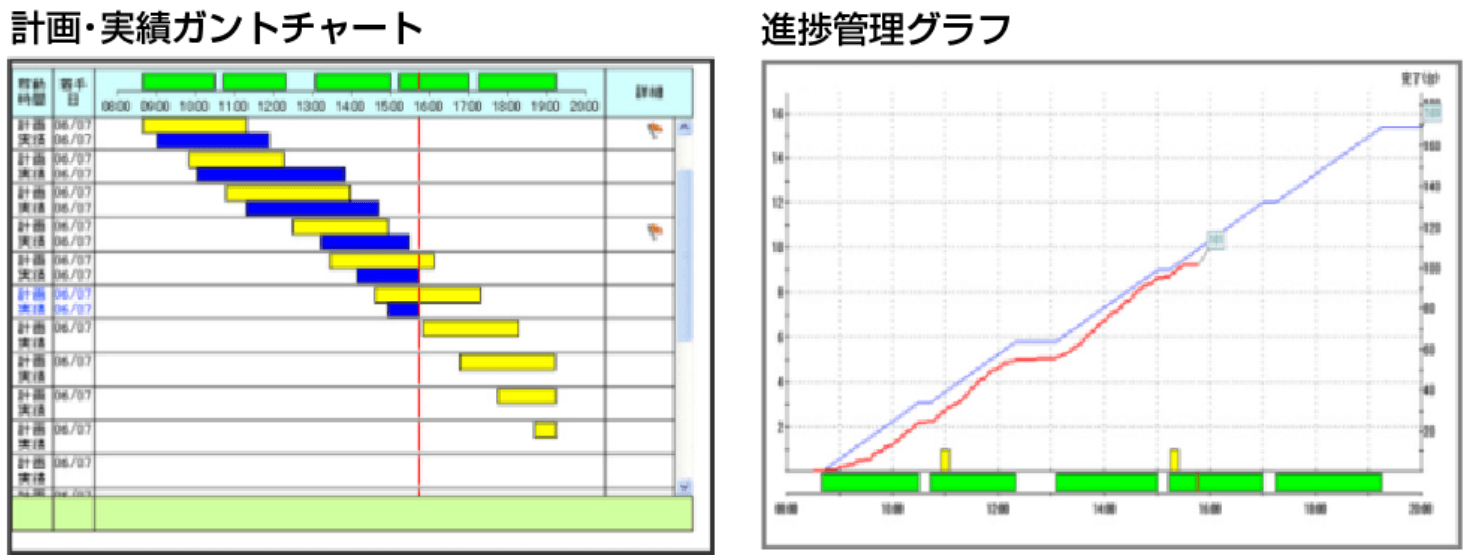

三菱電機エンジニアリング株式会社のMESは、計画系の情報システムと制御系の現場を直結してデータを一元管理し、リアルタイムの状況把握を容易にします。以下のように、計画・実績ガントチャートや進捗管理グラフを表示して可視化できるため、一目で現場の状況を掴むことができます。

同社は顧客の生産規模や運用規模、将来構想に応じて適切なMESを設計するため、自社に合わない部分は修正が可能です。これにより「熟練ノウハウをデータとして蓄積したい」「ネック工程を洗い出したい」「ピッチの短期化で仕掛や中間在庫を削減したい」といった細かい要望も解決可能です。

製造設備用のMESでは、資材調達機能を除くほぼ全てのMES機能を搭載しており、資材の受入から製品の倉入れまでの製造工程を一貫管理できます。また、リモート保守契約を結ぶと、オンコールでのシステム管理も可能です。

さらに、家具製造工場や液晶パネル製造工場、二次電池製造工場への導入など、豊富な納入事例があります。機能が豊富で実績のある企業に依頼したいと考えている方におすすめです。

(公式)

https://www.mee.co.jp/sales/system-solution/solution/productivity.html

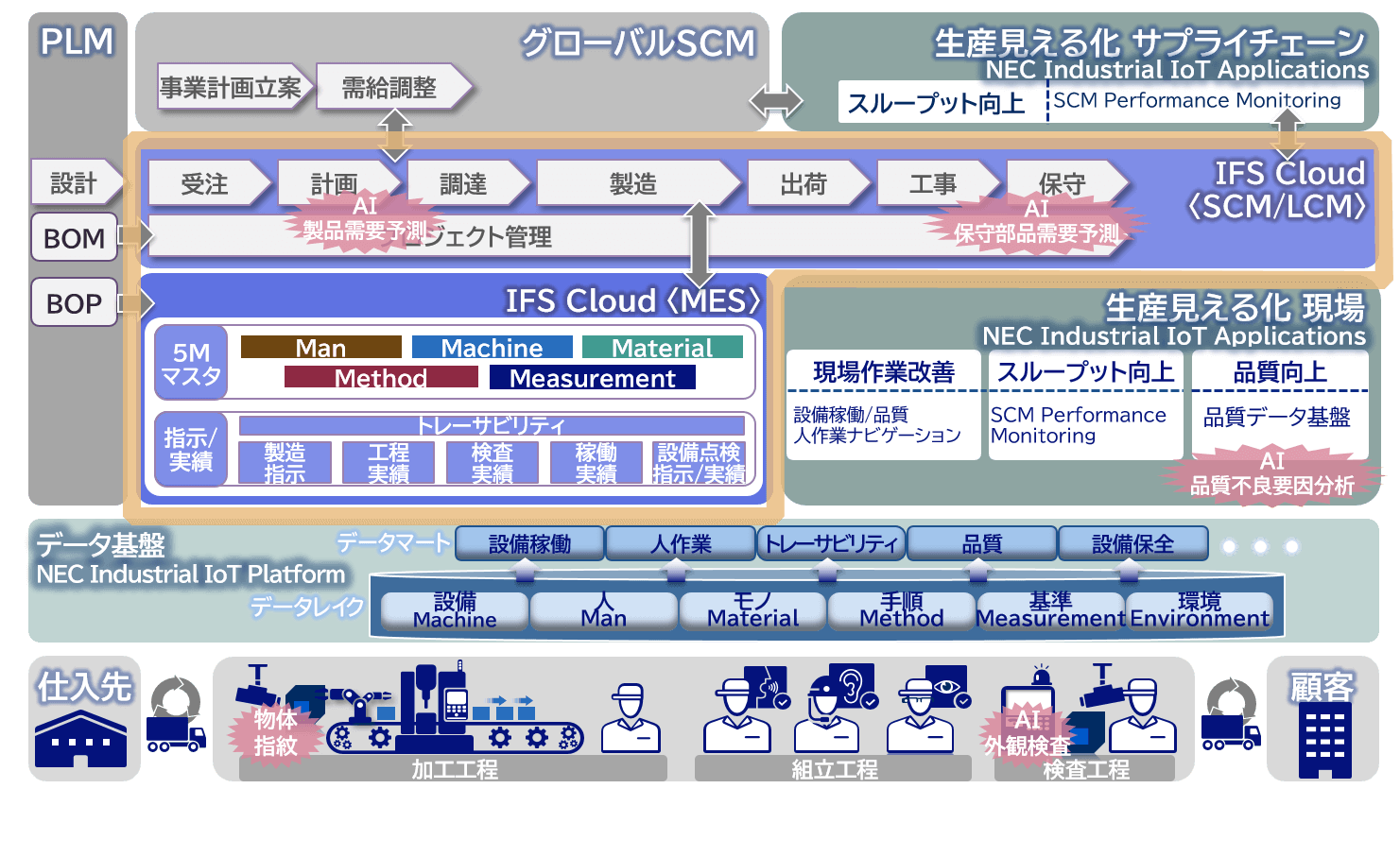

IFS Cloud for MES:日本電気株式会社

日本電気株式会社(NEC)は、パートナー企業であるIFSのMES「IFS Cloud for MES」を販売しています。NECはパートナーとして207社374拠点にIFS Cloudを導入しています。

NECは、IFS社のパッケージをそのまま販売しているだけでなく、共同開発や連携サポートも行っています。豊富な導入経験を基に、それぞれの企業に適切なシステムを提案できるため、満足のいく導入ができている企業が多くあります。

例えば、自社リソースでMESの運用と保守が完結する体制の構築をサポートしたり、各工場のMESを統合して生産状況を可視化したりと、顧客に寄り添う対応をしています。

IFS Cloudには機械学習やARビデオ通話など、さまざまな革新技術が用いられています。世界10,000社以上で導入されている実績豊富なMESを利用したい方におすすめです。また、IFSは以下の業界に注力しているため、あてはまる場合は有効活用できる可能性が高いでしょう。

・航空宇宙/防衛産業

・エネルギー・公益・資源

・エンジニアリング・建設・インフラ工事請負業

・製造業

・サービス

(公式)

https://jpn.nec.com/ifs/products/ifs-guide.html

FactRiSM:株式会社日立製作所

FactRiSMは、日立が培ってきたOTとITのノウハウを集約したMESです。これまで、自動車や化学、製薬などの多分野にMESを導入してきた経験やノウハウを集結し、主に加工組立業・素材産業・化学業界に向けたMESを提供しています。

FactRiSMは自社開発しているため、ERPなどの上位システムとの連携や、現場との通信などに柔軟に対応できます。カスタマイズ性が高いため、他社では実現できなかったMESの構築も可能かもしれません。

また、蓄積データを基に、国際規格に準拠した製造に関わるKPIを算出できます。解析や可視化が行えるため、データを基にした経営である「データドリブン経営」が可能になります。MESで経営改善のヒントを得たいと考えている方におすすめです。

(公式)https://www.hitachi.co.jp/products/infrastructure/product_site/factrism/index.html

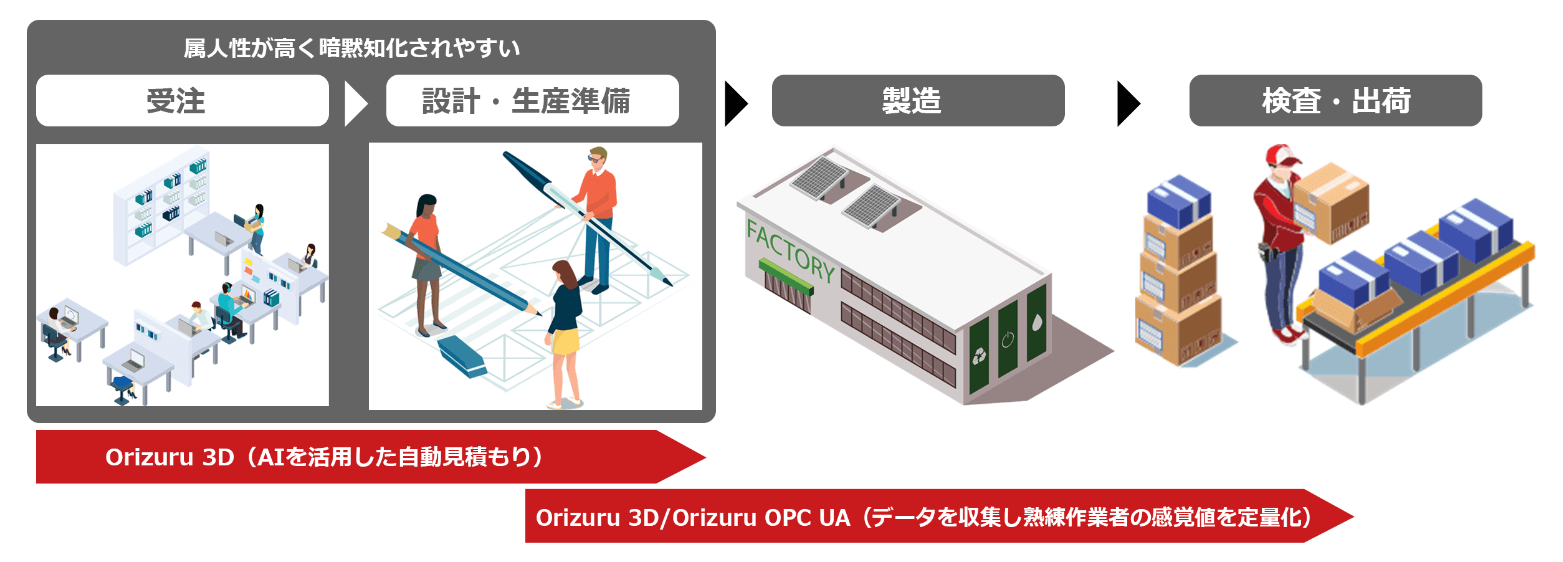

Orizuru MES:コアコンセプト・テクノロジー株式会社

Orizuru MESは、工作機械やロボットなどのハードウェアからデータを取得し、データを可視化して課題を解決するMESです。FANUCや三菱などの主要なCNCや、KEYENCEや三菱などのPLCと連携し、製造ラインの自動化を実現します。

OrizuruにはMESだけでなく、AIによる3D類似検索や、スキャンデータを活用した業務の仮想化が可能なOrizuru 3Dもあります。Orizuru MESとOrizuru 3Dを連携することで、BI(Business Intelligence:意思決定や課題解決を支援する)ツールでは実現できない3Dの可視化も実現します。

また、コアコンセプト・テクノロジーでは、既存の設備や業務フローに合わせた業務コンサルティング、運用体制の構築支援なども行っています。MESの導入だけでなく、その前の段階からDXやFAのサポートをして欲しい企業に向いているでしょう。

(公式)

https://www.cct-inc.co.jp/service/orizuru/

機能・要件を整理して自社に適したMESを選ぼう

MESは、認知度こそ低いものの、製造プロセスの可視化や効率化には大きな効果を発揮します。費用対効果が導出しにくいという欠点がありますが、自社の課題やMESでできることを見直し、MESの導入が効果的かを判断してみてはいかがでしょうか。

抱えている課題によって、適しているMESは異なります。そのため、導入効果を最大限に高めるには、自社に適したMESを選定することが大切です。自社に必要な機能や性能を整理し、適切なMESを選びましょう。

【こんな記事も読まれています】

・【会員限定動画】サプライウェブで実現するマスカスタマイゼーション時代の企業戦略

・製造業における購買・調達業務とは?課題の解決方法も紹介

・ビジネスや技術のトレンドに反応しながら進化を続けるCRMの事例を紹介