3Dプリンタを活用するアディティブマニュファクチャリング(AM)という製造手法が注目されています。近年では海外企業を中心に品質、生産スピードの向上もみられます。海外と比べて、日本では普及が後れているといわれるアディティブマニュファクチャリングについて、概要と将来性などについて解説していきます。

目次

アディティブマニュファクチャリング(AM)とは何か?

アディティブマニュファクチャリング(Additive Manufacturing:AM)は、工業製品などの加工手法の1つで、従来の切削加工や成形加工とは違い、3D積層造形技術を使った加工を行います。

日本産業規格(JIS=Japanese Industrial Standardsの略)では、2020年にJIS規格B9441「付加製造(AM)-用語および一般概念」として規格化され、「3Dモデルデータを基に、材料を結合して造形物を実体化する加工法。多くの場合造形層を積み重ねる形態をとる。除去加工および成形加工と対照的な方法」と定義されました。

3D積層造形技術では、さまざまな素材を噴射して、それらを積層することで、さまざまな形状を作り出すため、3Dプリンタをツールとして利用します。この際、素材として樹脂などを使うことがよく知られていますが、一般にアディティブマニュファクチャリングは、樹脂のかわりにアルミ、チタン、ステンレス鋼などの粉末を使う手法を指します。したがって「金属3D積層技術」といわれ、加工に使う3Dプリンタは「金属3Dプリンタ」です。

アディティブマニュファクチャリングの方式

アディティブマニュファクチャリングの方式は大きく3つあります。

パウダーベッド方式(PBF)

薄い金属粉末の層を敷き詰め、そこにレーザーなどを照射し、必要な部分を溶解させて固めることで積層していきます。形状によっては、素材を支えておくサポート材料が必要ですが、何もないところから金属部品をプリントしていくことには長けています。また小型の精密製品を作るのに向いており、一度に多数の成果物を生産できます。

デポジッション方式(DED)

ノズルから金属材料を噴射して、そこにレーザー照射を行い、金属を溶解させて固めていく方法です。この方法は比較的大型の製品を作るのに向いており、既存の部品などに重ねて積層させたり、異なる素材に付け加えたりする形の成型にも適しています。

なお、この方式にはレーザーを使うものとアーク放電を使う2種類の方式があります。レーザー方式は任意の場所に金属を積層させ、そこにレーザー照射をして固めていきます。アーク放電方式は、いわゆるアーク溶接に使うようなトーチをプリンタに設置し、溶接でできるビード(金属が盛り土のような状態になったもの)によって積層させていきます。

いずれの方式も日進月歩で技術開発が進んでいますが、一般にPBFの方が、DEDよりもプリントの精度が高いと言われています。

バインダージェッティング方式(BJT)

PBFもDEDも金属材料の溶融凝固現象を利用して積層するものですが、BJTは、金属粉末を敷き詰めた台に樹脂を投下して積層していきます。

この方式は、PBF、DED両方式と比較して高密度な成果物はできませんが、その分、大量生産には向いているといわれており、今後自動車部品などの作成に応用されていくと言われています。

また金属粉末以外の材料としてワイヤーやシート、ペレットを活用する方式も登場してきており、海外メーカーを中心にさまざまな技術開発が進んでいます。

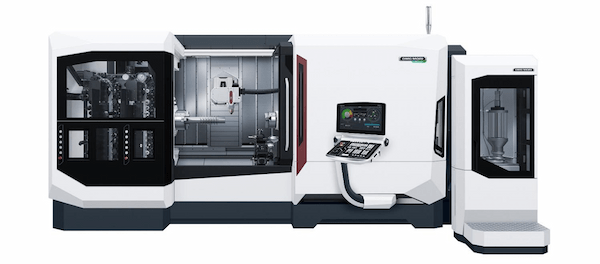

アディティブマニュファクチャリング用のツールとしては、3Dプリンタが必須となりますが、さまざまな金属製品の生産においては、3Dプリンタたけでは完成させることができないケースが多いため、日本の工作機械メーカーでは、金属積層造形機能に加えて、ミーリング(切削加工)、旋削、研削加工、焼入れなども行える複合加工機を開発しています。

「MULTUS U3000 LASER EX」(オークマ プレスリリース)

※3 LASERTEC 3000 DED hybrid(DMG 森精機 プレスリリース)

日本を代表する工作機械メーカーのオークマ、DMG森精機などでは、金属積層造形機能はもちろんのこと、その他の各機能のクオリティも高めたうえで、完成品を作り出せる複合機を製品化し、幅広い用途に対応できることをアピールしています。

アディティブマニュファクチャリング利用のメリット

アディティブマニュファクチャリングを利用して工業製品を作るメリットは、まず従来の加工方法と比較して少量生産であってもコストは一定であることです。従来の加工方法で注文生産による部品製造などを行うと、工賃が高くなってしまいます。しかしAMの場合はデータを機械に落とし込んで作成するため、コストは一定です。そのため大型機器の交換用部品などの作成に利用すると、人手がかからずそれよりも短い時間で安く仕上げることができます。

例えばトヨタ自動車では、新規生産をしなくなった車種の補給部品を3Dプリンティングで再製作し純正部品として再販するという取り組みを行っています。またオランダロッテルダム港のアディティブ マニュファクチャリング ラボ「RAMLAB」では、小型船舶のスクリューなどの交換部品を、3Dプリンタを活用して、オンデマンドで供給できる体制を作りました。

こうした取り組みによって、低コストで新しい部品を提供できるようになり、従来必要だった保管用のスペースとそのためのコストを最小化できるようになります。廃盤になった車種の部品も船舶のスクリューも欠品になった場合、新たに作成するには時間とコストが大幅にかかります。船舶のスクリューは小型のものでも一から作ると納品まで半年はかかるといいます。しかし十分な在庫を抱えていては、保管のためのコストもかかってしまいます。こうしたジレンマをアディティブマニュファクチャリングは合理的に解決してくれるのです。

また従来の加工方法では、部品などの成果物を軽量にしようとすればするほど、時間とコストが上昇しますが、アディティブマニュファクチャリングでは成果物が軽量であればあるほど、加工時間と材料費を低減させることができます。

さらに、従来の加工方法よりも複雑な形状の作製が可能となります。溶かした金属を鋳型に流し込み、冷えて固まったのち切削するという方法では、中空形状やメッシュ構造の部品をつくるのにはいくつもの部品を作ってから組み合わせるしかありません。しかしアディティブマニュファクチャリングであればこうした形状も一気に作成可能です。

このほか、材料ロスを最小限に抑制可能、在庫管理が不要というメリットがあります。アディティブマニュファクチャリングは製品重量分の材料のみで造形するのが基本です。若干の余分な材料を使ってしまったとしても、再利用することも可能です。また材料と3Dデータがあれば成果物の作製ができるので金型や大量の材料の在庫を抱えることもなくなります。

アディティブマニュファクチャリングのデメリット

まず、大量生産に向かないということです。大量に生産するには3Dプリンタを数多く用意して稼働させる必要がありますが、金属3Dプリンタは価格も高く、大きな負担となります。さらに金属粉末を材料にしているため、材料費が高くつくことは否めません。

加えて、切削やプレスという従来型の加工方法と比べると「表面の粗さ」も目立つといわれており、場合によっては、顧客が許容できるクオリティを満たさないことも発生するようです。このようにアディティブマニュファクチャリングは金属3Dプリンタも含め、基となる3Dデータなどに関する活用ノウハウの蓄積が必要とされています。

このノウハウは製品ごとに多様なものとなります。中でも、装置や材料、形状によって入力する値が変わる造形パラメータについては、一定の蓄積が不可欠といわれています。

アディティブマニュファクチャリングの用途

アディティブマニュファクチャリングの主な用途の中で、実用化されている、されつつあるもので言えば、医療や航空、自動車などの分野が挙げられるでしょう。

アメリカの航空機エンジンメーカー「GEアビエーション」は、航空機エンジンの燃焼ノズルを3Dプリンタで作製し、実用化に成功しています。このノズルは、環境規制に適合させるため、より複雑な構造にする必要がありました。従来ならノズルたけで20個の部品で構成されていたものを、アディティブマニュファクチャリングによって1つの構造体で完成させることができ、これにより5倍の耐久性能を実現したそうです。

環境規制への適応や燃費などの性能向上をめざして自動車産業などでも、部品のモデリングの再検討は常に行われていますが、設計段階のシミュレーションでは望ましい結果が出ても、現実に構造物として作成するには複雑すぎてとても製造現場では対応できない、ということもあります。そんなときアディティブマニュファクチャリングの技術を活用することで、より効率性の高い製品の作製が可能となるのです。

医療分野でもアディティブマニュファクチャリングは可能性を広げてくれます。例えば患者の骨の状態に合わせて作る人工関節などは、個々の患者で違う「一品モノ」です。しかしこれまでは、CTスキャンデータを参考に既製品を改良しながら作るケースが多かったといいます。そのため、個々の状態にぴったりフィットするものはなかなか作れませんでしたが、個々の患者のデータを基にして作成する医療器具はまさにぴたりと合うものをつくることができ、母骨(もともと持っている骨)と接合しやすくなるそうです。

医療の分野では、今後アディティブマニュファクチャリングの技術がさらにレベルアップすることで、精密さを求められる人工臓器や医学教育用のシミュレータ器具などを小ロットでもコストを抑えて開発できるでしょう。

日本の製造業における現状

それでは日本の製造業におけるアディティブマニュファクチャリングの浸透具合を見ていきましょう。

まずグローバル市場でのAMの規模について、アメリカの調査会社グランドビュー・リサーチは、「メタル(金属)3Dプリンティング市場規模」というレポートのなかで、全世界のメタル3Dプリンティング市場が2030年に226億ドル規模へ成長すると予測しています。同市場は、2022年から年率23.9%の成長率で持続的に成長していくとのことでした。

航空宇宙、防衛、自動車、家電、医療、エネルギーなどの領域でメタル3Dプリンタの導入が進むとし、北米(アメリカとカナダ)が市場全体を牽引するリーダーとなるでしょう。またイギリス、フランス、ドイツ、イタリア、スペイン、スウェーデンなどのヨーロッパ諸国や、中国、日本、韓国、さらにアジア太平洋地域の諸国での市場拡大が見込まれます。

また調査会社SmarTech Analysisは、世界のAMソフトウェアの全市場規模が2020年の5億ドル未満から2026年までに33億米ドルに達すると予測しています。

直近では、調査会社IDCが世界の3Dプリント関連市場は2022年までに230億ドル(約2兆5300億円)に達すると予測しています。またハードウェア、材料、ソフトウェア、および関連サービスを含む3Dプリントの世界的な支出についても、2022年までの5年間の年平均成長率は18.4%としています。

ここまで見てくると、コロナ禍にありながらも世界ではAM関連市場は順調に拡大しているようです。

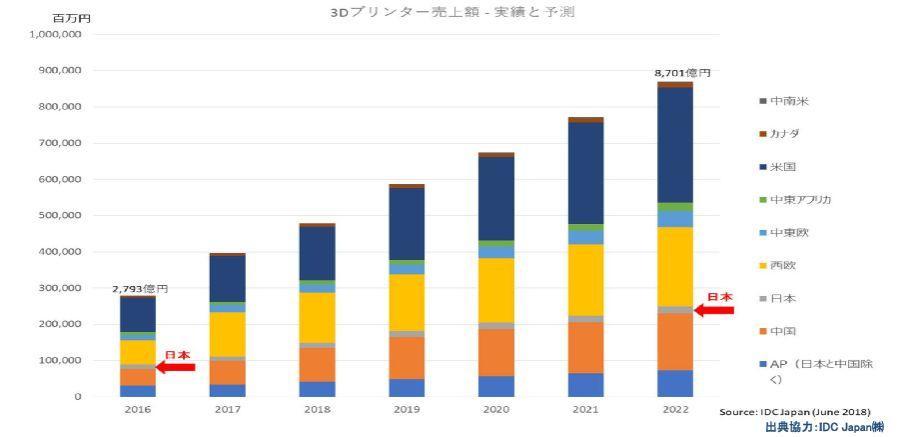

※3Dプリンタ売上額・実績と予測(経済産業省 近畿経済産業局資料)

一方で、日本市場ではどうでしょう。経済産業省 近畿経済産業局によれば「グローバル市場に占める3Dプリンタの日本市場は、2016年は約3%(121億円)2022年の予測も約2%(190億円)しかなく、その成長率も、世界の年約20%以上の成長に比べて、日本は約9%程度の伸びとなっており、その幅もかなり小さい」とのことです。

さらに同局では、「従来の3Dプリンタは、試作機として活用され、精度、早さ、材料のコスト、品質(強度等)の面で量産には向かなかったが、最近、海外では新材料や新たな加工技術の組み合わせにより量産部品を製造できる3Dプリンタが開発され、航空機、自動車、スポーツ用品等において3Dプリンタによる量産化が進みつつあり、製造変革が起きつつある」と指摘し、アメリカ、イタリア、ドイツ、オランダなどの先進事例を紹介しています。

日本が後れをとっている背景、打開策

日本で3Dプリンタが普及しない問題について、一般社団法人 日本AM協会の専務理事 澤越俊幸氏は、3Dプリンタ関連の専門メディア「ShareLab」の取材の中で「日本企業は、海外のアディティブマニュファクチャリングに関する先進事例について知っており、同様の取り組みをいつかしなければならないと認識している」としながらも「コストをかけても、それを取り返せる見通しが立たない、自信を持ってスタートを切るだけのビジネスが描けない」と指摘しています。

そして、海外でアディティブマニュファクチャリングの取り組みが進んでいる理由として、その特徴「複雑かつ軽量化した形状、1グラムでも軽く、1ミリでも小さく」に対して多額の開発費をかける軍需・航空・宇宙分野が盛んだからだと話します。

さらにこの日本の状況を打開するためには、官庁などの発注権のあるところが「アディティブマニュファクチャリングを使って作りなさい」と指示する状況を作るしかない、としています。そして同氏は防衛装備庁の技術トップが「アディティブマニュファクチャリングでの3Dプリンティングに取り組んでいかなければならない」と明言したことも明かしました。

なお、近畿経済産業局は2019年に「3D積層造形によるモノづくり革新拠点化構想」を発表し、企業における3D積層造形活用のための課題対応や先端的な技術開発支援のために、産学官連携による広域ネットワークを構築しつつあります。日本の軍需・航空・宇宙分野などのビッグプロジェクトが進められるなかで、こうした産官学連携の動きが継続することで、AM普及が後押しされていくのではないでしょうか。

これからのアディティブマニュファクチャリング〜スマートファクトリーでの活用〜

いずれにしても、あらゆる製造業の分野でアディティブマニュファクチャリングは不可欠な技術として、存在感を増していくことは間違いありません。なぜなら航空機エンジンや発電機などの大型産業用機器から自動車、バイク、医療用関連機器に至るまで、部品の削減が求められているからです。

部品の削減により、多くの製品では燃費などの性能が向上し、軽量化が実現し耐久性能が増すことが知られています。

例えば、数百ある航空機のエンジン部品をアディティブマニュファクチャリングによって1つにすることも可能です。これにより30%の軽量化、60%のコスト削減が実現し、アセンブリもサプライヤーも減らせるといいます。ここまでドラスティックな改善を実現するには、エンジンなどで言えば、中空構造を持つ作成物を部品に分けることなく成型できるアディティブマニュファクチャリングを利用するしかありません。

またアディティブマニュファクチャリングは近い将来に製造業の要となるであろう「スマートファクトリー」にも欠かせない技術要素となるはずです。 スマートファクトリーは、製造を司る多様な機械と基幹システムなどの製造管理システムがネットワークでつながり、経営も含めて最適化されている工場のことで、IoTやビッグデータ、AI、ロボットなどの技術、そして高度なデータ活用ツールを利用しています。

スマートファクトリーは従来の画一的な大量生産ではなく、個々のマーケティング施策に基づいた個別生産を大量生産並みのコストで実現できます。このことからアディティブマニュファクチャリングはスマートファクトリーがめざす「モノづくり」を支える重要な要素だと言えるでしょう。

このようにアディティブマニュファクチャリングはライフサイクルの短期化があらゆる製品で進みつつある時代に、マーケットニーズに即した生産体制を敷く上で欠かせない技術です。

世界的に見ても優れた「モノづくり」の能力を持ち、豊富なノウハウを有する日本の生産現場にとって、アディティブマニュファクチャリングが、逆にこれまでの常識を覆していることは明らかです。企画開発、設計という生産プロセスの上流から、従来の生産ライン中心の現場まで、発想の転換が必要となっています。

この転換には時間を要すかもしれませんが、アディティブマニュファクチャリングの導入は必然と言えるかもしれません。素早く採り入れ、ビジネスに生かした企業が競争優位を勝ち取るのだと言えるでしょう。

【こんな記事も読まれています】

・国内製造業の再生を狙うINDUSTRIAL-Xが推進する[ESG×DX]時代の戦い方

・製造業における購買・調達業務とは?課題の解決方法も紹介

・サプライチェーン排出量はなぜ注目される?算定方法も含めて紹介