デジタル化が進む現代は、工場でもコンピュータを活用したモノづくりの効率化(DX)が求められています。この流れの中で特に注目されているのが「MES」というシステムです。MESは、工場の生産データをリアルタイムで収集・分析し、製品の不良品発生を早期に検知して原因究明を迅速に行うなど、生産計画の最適化や品質向上に役立てることが可能です。

この記事では、MESの必要とされる背景、具体的な機能や導入のメリット、ERPとの違いについて、わかりやすく解説します。

目次

MES(Manufacturing Execution System:製造実行システム)とは?

はじめにMESについて「概要と目的」「基本機能と業務範囲」「MESの役割」「ERPとの違い」「種類(オンプレミスとクラウド)」に分け、それぞれ解説します。

MESの定義と導入目的|製造業DXの中核システム

MES(読み方:エムイーエス)とは「製造実行システム(Manufacturing Execution System)」の略称です。主に製造業で利用されるITシステムの一つで、製造に関わるオペレーションやマネジメント業務をデジタル化し、より効率的かつ正確に作業が行われるよう製造現場の管理や見える化、製造指示、作業者の支援などを行うためのシステムです。

「製造管理システム」「工程管理システム」と呼ぶほうが、実態に近くわかりやすいかもしれません。MESを導入する目的は、生産工程全体を効率化させ、品質向上や設備故障などのリスクを事前予測できるようにすることにあります。

MESを導入することで、製品の仕様・品質を損なうことなく、不良率を低減させて生産効率を高め、QCD(Quality:品質、Cost:コスト、Delivery:納期)の継続的改善が実現します。MESは、これまでの日本の製造業を支えてきた重要なシステムですが、近年は製造業DXを推進する上での中核的な役割を求められるようになっています。

昨今のDXにおいて、MESは単なる現場の効率化ツールに留まらず、「経営と現場をリアルタイムにつなぐデータ基盤」として位置づけられています。MESを通じて収集される膨大な稼働実績や品質データは、DXの原動力となるデータ分析の源泉です。

この現場データをERP(基幹システム)と密に連携させることで、経営層は現場の状況を即座に判断し、市場の変化に応じた迅速な意思決定が可能になります。つまり、MESは現場のデジタル化(デジタイゼーション)を担うだけでなく、サプライチェーン全体の最適化や、新たな付加価値を創出するDX実現のための不可欠なエンジンとなっているのです。

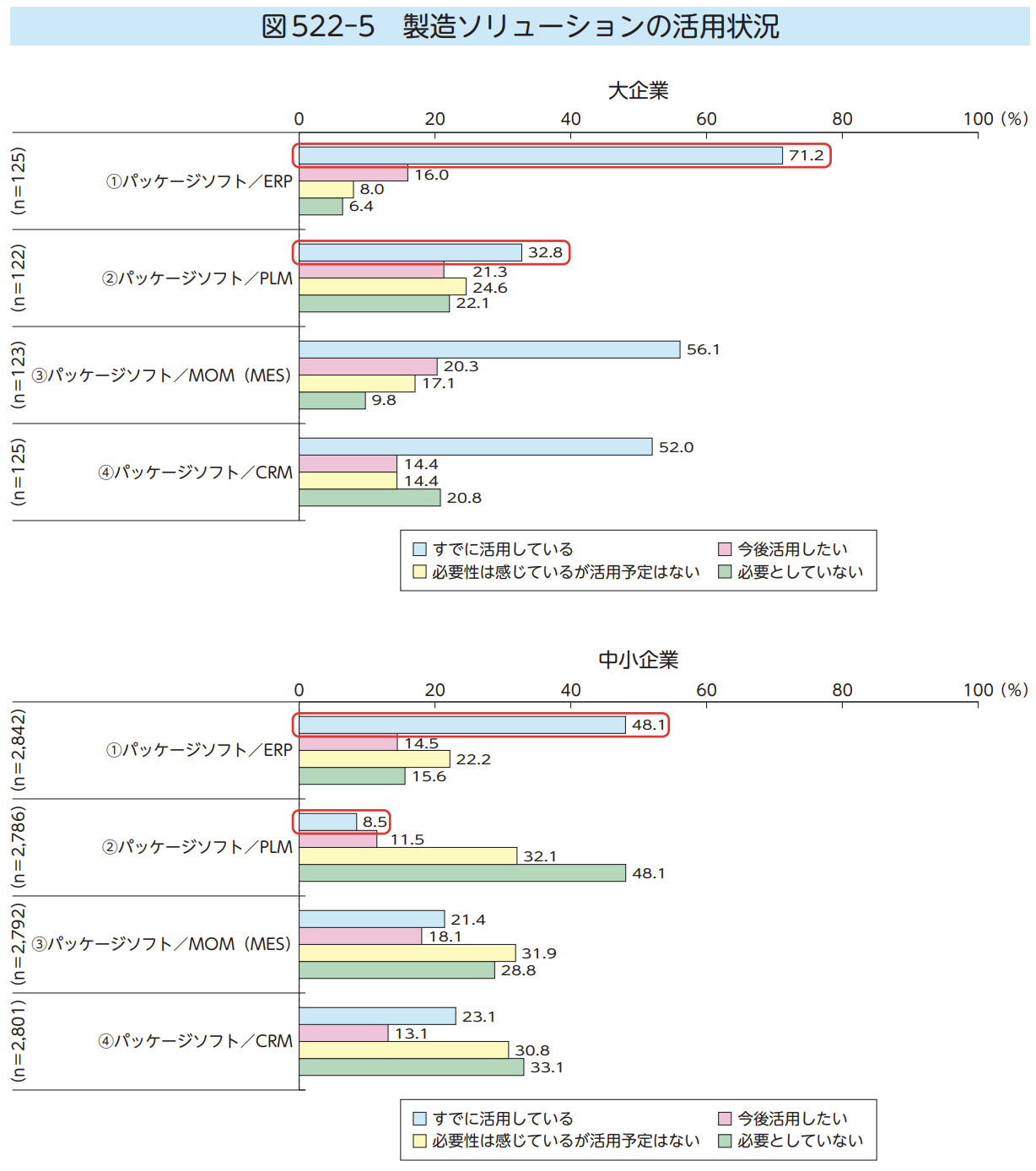

MESの導入率(活用率)|大企業は56.1%、中小企業は21.4%

経済産業省の「2024年版ものづくり白書」によると、大企業では5割超(「すでに活用している」56.1%)ですが、中小企業では約2割(「すでに活用している」21.4%)に留まっている状況です。

MESの基本機能と業務範囲

MESは、工場の生産ラインの各製造工程と連携し、作業者へ指示を出す役割を担っています。そのため工場の各設備や材料や加工工程などに関する情報をリアルタイムに把握することが可能です。

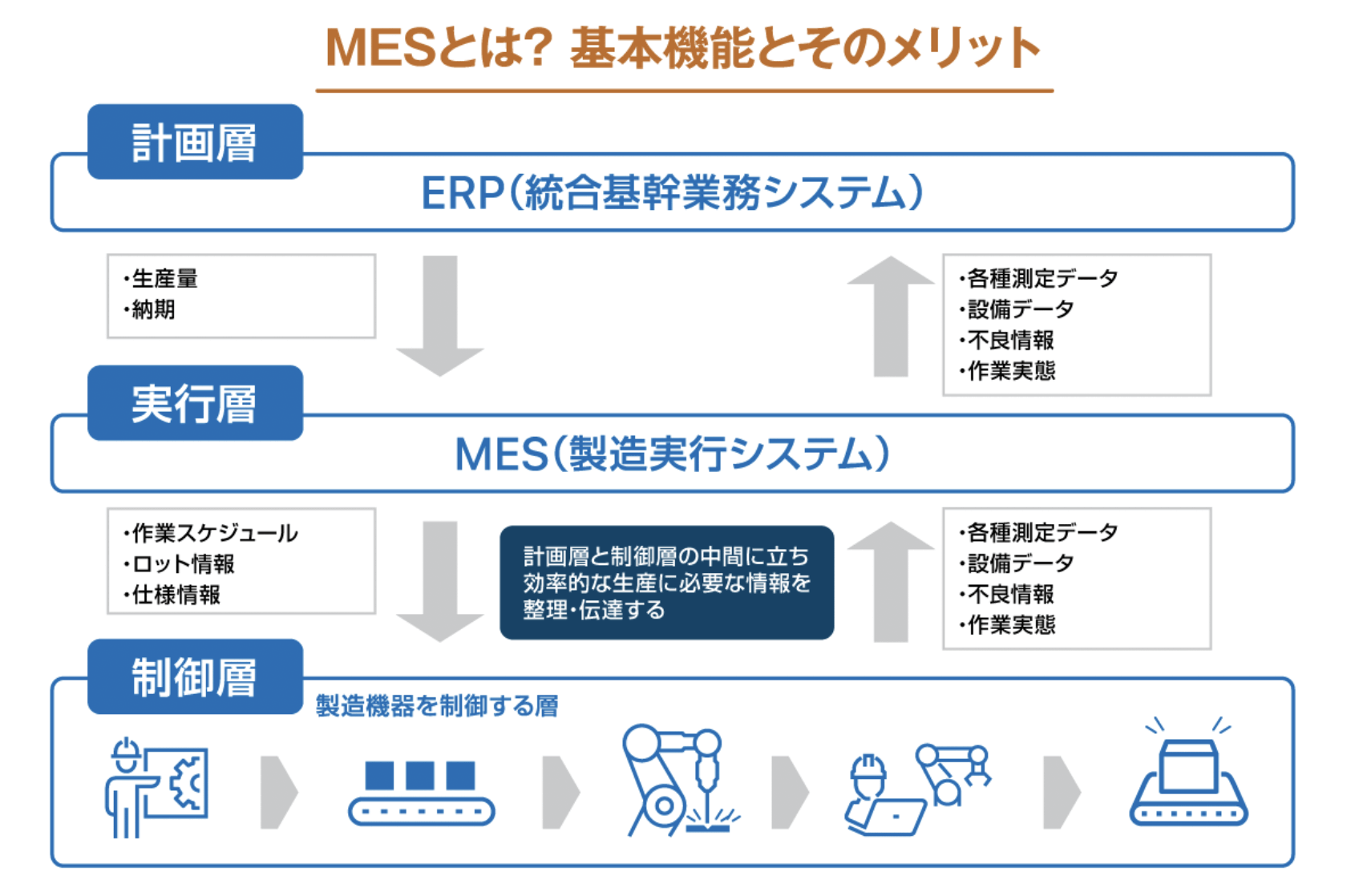

さらに、ERP(後述)など「計画層」である上位システムから生産量、納期などに関する指示を受けて、作業のスケジューリングを策定し、現場の各ラインにいる作業者に指示を出します。またこの際、ロット情報、仕様情報といった生産に必要な基本情報も「制御層」と呼ばれる工作機械などを稼働させるシステムに伝えるという流れです。

さらにMESは、各種測定データ、設備データ、不良情報、作業実態といった「製品をいくつ・どのようにつくったのか」という情報を、製造ラインを動かしている制御機器およびシステムから受け取り、ERP(統合基幹業務システム)などの上位システムに伝達します。

このようにMESシステムは、ERPなどの計画層と、実際に製造機器を制御する層(上図における制御層)との中間に立ち、効率的な生産に必要な情報を整理、伝達する役割を担っています。

製造現場における情報管理システムの3つの階層とMESの役割

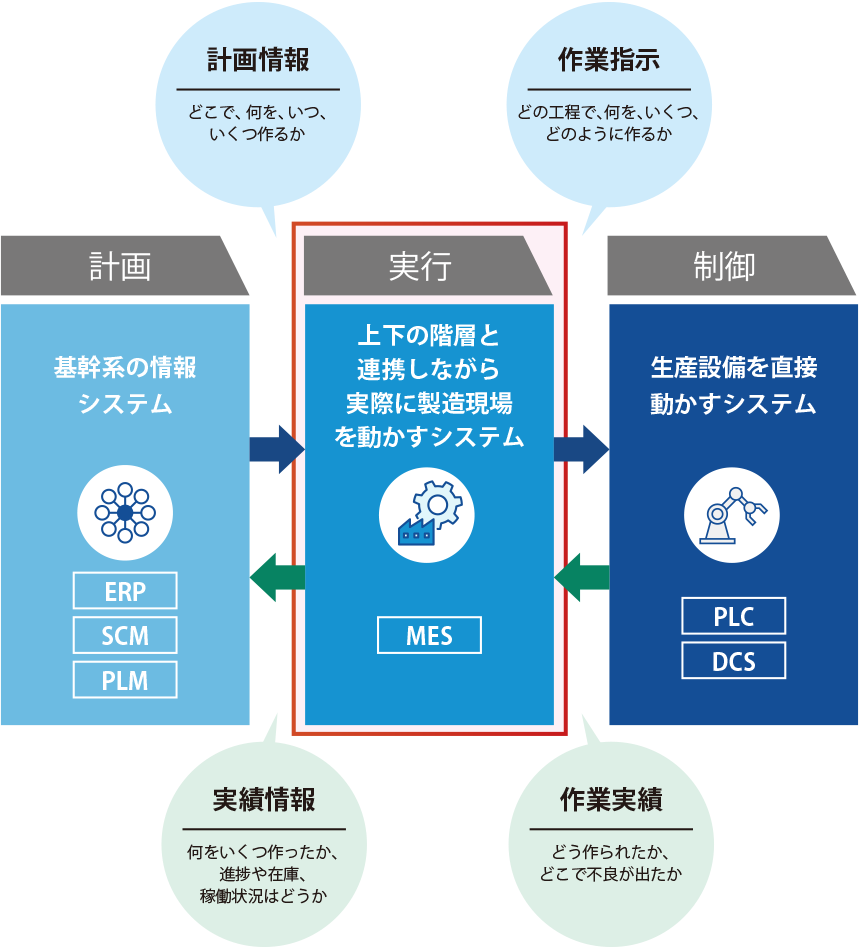

MESの役割を理解するために、製造現場における情報管理を3つの階層に分けて考えてみましょう。

【図】製造現場における情報管理システムの3つの階層

- 計画層:ERP、SCM、PLM、生産管理システムなど基幹系の情報システム(全体的、統合的な管理を行う上位層)

- 実行層:MESなど上下の階層と連携しながら実際に製造現場に指示を出し動かすシステム

- 制御層:PLC(プログラム可能な論理回路の制御装置)やDCS(分散制御システム)など生産設備を直接動かすシステム

一般的に製造業では、全体的な生産計画を計画層にあたる基幹系システムが担っており、その計画にもとづいて製造現場がものづくりを進めていきます。なぜMESのような実行層が必要なのでしょうか。これは、実際にものづくりを行うために製造現場の状況に合わせてより詳細なスケジュールを立てたり、進捗状況をリアルタイムに把握したりする仕組みが必要になるからです。

基幹系システムが立てた生産計画は、粒度が粗いケースが多いため、分単位や秒単位で動くこともある製造現場を管理することには適していません。また基幹系システムの多くは、生産設備との連携機能が充実していないため、リアルタイムな進捗状況を把握するのは困難です。

しかし、より製造現場に近いシステムであるMESを活用すれば、現場から求められるレベルの詳細なスケジュールを立てて作業者や設備へ製造指示を出すことができます。さらにMESは、生産設備との連携機能が強化されているため、各設備からのデータ収集もしやすくなるのです。

MESが実行層として間に入ることによって、製造現場はより一層効率的にものづくりを進められるようになります。またMESに蓄積されたデータを分析すれば、さらなる生産効率の改善に取り組むことも可能です。

MESの種類(オンプレミスとクラウド)

MESには、大きく分けてオンプレミス型とクラウド型、2つの種類があります。

・オンプレミス型MESのメリット・デメリット

オンプレミス型MESは、企業内のデータセンターやサーバーにシステムを構築・運用する形態です。企業は独自のハードウェアとソフトウェアインフラストラクチャを所有し、データの保存と処理を自社で管理します。

オンプレミス型MESは、セキュリティやデータの管理に関して企業が完全な制御権限を持つというメリットがあります。また、企業固有の要件や規制などに合わせてカスタマイズすることが比較的容易です。

一方、デメリットとして、以下が懸念されます。

- システムの導入や保守にかかる初期費用がクラウド型よりも高額になる傾向がある

- システムの保全や継続的な運用と改善に投資費用がかかる

- 専門知識のあるIT人材採用が必須

- 拡張性や柔軟性に限界がある

・クラウド型MESのメリット・デメリット

クラウド型MESは、クラウドベースで利用する形態です。ベンダー(クラウドサービスの提供者)が所有するサーバー上でシステムを利用します。収集データやアプリケーションはクラウド上に保存され、インターネットを介してアクセスすることになります。

クラウド型MESのメリットは、インフラストラクチャやアプリケーションの管理をアウトソーシングするため、企業はハードウェアやソフトウェアの購入、保守にかかる負担を軽減できることです。また、クラウド型は柔軟性(※)が高く、リアルタイムのデータ共有が可能であり、複数の拠点やパートナーとの連携が容易です。 ※柔軟性:たとえばシステムリソースの増減が容易にできる、サブスクリプション契約のためコストの増減がコントロールしやすいなど

デメリットとしては、データセキュリティやプライバシーに関する懸念がリスクになる点が挙げられます。そのほか、インターネット接続に依存するため、通信状況によっては安定した利用が難しくなるおそれがあります。そのためクラウドベースの場合は、ネットワークにおける安定性の確保が極めて重要です。

オンプレミス型MESとクラウド型MESは、どちらが正解というわけではありません。企業は、自社の環境やリソース、コストにフィットしたものをニーズや要件に応じて選択することが必要です。たとえばセキュリティと制御の重要性を重視する場合はオンプレミス型が適しています。一方、柔軟性とコスト効率を求める場合はクラウド型が選択される傾向があります。企業の戦略と現在のITインフラの状況に合わせて検討されるべきといえるでしょう。

MES導入による変化(モデルケース)

MESは、すでにさまざまな業界で活用されています。たとえば航空機向け部品を製造しているある企業では、新たな生産拠点での工程管理や見える化を実施するためにMESを導入しました。工場内の生産設備の情報をIoTで収集し、既存の基幹システムとも連携を行うことで、製造現場で必要な情報をMESに集約。その結果、次のような導入効果を得ることができました。

- 設備停止などのトラブルをシステム上にリアルタイムに表示することで、早期発見・復旧ができるようになった

- 生産の進捗状況をリアルタイムに表示し、進捗の遅れに対して対策を行うことで、効率的なモノづくりが実現した

- 収集した生産実績データを分析することで、品質向上や生産工程の改善を実施できるようになった

・MESがないとどうなる?MESが導入されている・されていない生産現場の違い

逆説的にMESが導入されていない場合、生産現場でどのような問題が起きるかを考えてみましょう。

| 比較項目 | MES未導入の現場(Before) | MES導入の現場(After) |

|---|---|---|

| 指示・記録方法 | 手書きの指示書、日報、検査記録による運用。 | あらゆる情報の電子化。作業連絡のデジタル化。 |

| 情報共有 | ホワイトボード等による対面確認が中心。 | 現場の情報を本社や拠点間でリアルタイム共有。 |

| 作業の正確性 | 手入力や確認不足による人為的ミスが発生しやすい。 | 手入力の廃止によりミスを大幅に削減。 |

| 進捗・管理 | スムーズな進捗把握が難しく、管理に手間がかかる。 | リアルタイム監視と異常時のアラートで迅速に対応。 |

| システム連携 | ERPへの実績入力が手動。効率が悪くミスも多い。 | 基幹システムと自動連携。間接工数を大幅削減。 |

| 設備保全 | 故障・停止の原因究明に時間がかかる(紙で調査)。 | 設備データを自動取得。適切なタイミングで保全実行。 |

| トレーサビリティ | 過去の記録の検索が困難で、調査に大きなロスが発生。 | クレーム時に部品やロットを即座に特定し、迅速に調査。 |

| 品質・信頼性 | 個人の知見や経験に頼ってトラブルを防いでいる状態。 | データに基づき再発防止策を打てるため、信頼回復が容易。 |

MESとERPの違い|連携で最大化する製造DX

ここでは、MESとERP(Enterprise Resource Planning)の違いと、その2つを連携させる重要性を解説します。

MESとERPとの違いは?MESは「実行層」、ERPは「計画層」

| MES | ERP | |

| 役割 | 製造業における生産管理や工程管理を担う | あらゆる業界における基幹業務を管理し経営効率化を担う |

| 日本語訳・呼ばれ方 | ・製造実行システム ・製造管理システム ・工程管理システム など |

・統合基幹業務システム ・基幹システム |

| 支援対象 | 実行層:製造(実行)工程 | 計画層:計画・準備工程 |

| 製造業で使われる際の具体的な作業 | 計画層と制御層への情報取次ぎ、製造工程など作業スケジュール・手順の管理と指示 | 生産計画を立てて準備を行う |

| 使われる業界 | 主に製造業 | さまざまな業界 |

| 主な活用者 | 生産管理に関わる担当者 | 経営層、基幹業務管理者 |

ERPとは、経営や企業全体を統合的に管理するシステムで、日本語では「統合基幹業務システム」と呼ばれます。会計・人事・生産・物流・販売といった基幹業務を一元化し、情報のリソースを最適化するのが目的です。

一方、MESはより「現場」に密着し、工場内の各工程における生産性向上とリアルタイムな管理に特化しています。この両者の違いは、いわば「経営の計画(ERP)」と「現場の実行(MES)」という役割分担にあります。

MESとERPを連携させる重要性

製造業において、この両システムをシームレスに連携させることは極めて重要です。なぜなら、経営側の「計画」と現場側の「実態」が分断されていると、正確な原価管理や納期回答が困難になるからです。

MESで収集したリアルタイムの製造実績や在庫・品質データをERPに即座にフィードバックすることで、経営層は現場の状況を反映した精度の高い意思決定が可能になります。反対に、ERPの受注情報や計画変更をダイレクトにMESへ流し込むことで、市場の変化に即応した柔軟な生産体制を構築できます。

つまり、MESとERPの連携は、現場の「見える化」を企業全体の「収益化」へとつなげるための架け橋であり、データ駆動型経営を実現するための必須条件と言えるのです。

【関連記事】

MESとERPの違いとは?製造業DXで求められるシステム環境

MESと生産管理システムの違いとは?

MESと生産管理システムは、いずれも製造現場の効率化に寄与するシステムですが、管理する領域の「深さ」と「時間軸」に明確な違いがあります。両者の機能的境界と、自社に最適な導入優先順位を客観的な事実に基づいて解説します。

それぞれの役割と対応範囲

生産管理システムとMES(製造実行システム)の最大の違いは、管理対象の粒度と目的にあります。生産管理システムは、受注から出荷までの「計画」と「結果」を管理するものであり、主にオフィス側で在庫やコストを最適化するために用いられます。一方、MESは工場のラインや作業者といった「実行層」に特化し、製造プロセス中の進捗や品質、設備の状態をリアルタイムに制御・記録することを目的としています。

両者の主な違いを以下の表にまとめます。

| 比較項目 | 生産管理システム | MES(製造実行システム) |

|---|---|---|

| 主な管理対象 | 受注、発注、在庫、原価、生産計画 | 作業手順、設備稼働、品質実績、進捗 |

| 時間軸 | 日次、週次、月次のスパン | リアルタイム(秒・分単位) |

| 主な目的 | 納期遵守とコストの最適化 | 現場の見える化と品質・効率の向上 |

| 主な利用者 | 生産管理部門、営業部門、経営層 | 製造現場の責任者、作業者、保守担当 |

生産管理システムが「何をいつまでに作るか」を司るのに対し、MESは「現場でどのように作られているか」を詳細に把握する役割を担います。したがって、生産管理システムだけではブラックボックス化しやすい「工程内の仕掛品の状態」や「個別の作業ミス」などを、MESによって可視化することが可能となります。

どちらを優先すべきか?導入パターン別の判断基準

システムの導入優先順位は、企業の製造形態や解決すべき課題の所在によって決定されます。一般的に、Excelなどでの生産計画管理に限界を感じ、納期遅延や在庫過多が頻発している場合は、まず「生産管理システム」による全社的なリソース管理の適正化が優先されます。経営基盤となる計画層をデジタル化することで、企業全体のキャッシュフローや資材調達の効率を改善できるためです。

一方で、すでに基本的な生産計画は運用できているものの、現場の「不良率の低下」や「トレーサビリティの確保」が急務である場合は、MESの導入が優先されます。具体的には、以下の基準で判断します。

<生産管理システムを優先すべきケース>

・受注と在庫の情報が連動しておらず、過剰在庫や欠品が頻発している。

・手書きの伝票管理により、月次決算や原価計算に多大な時間を要している。

<MESを優先すべきケース>

・高度な品質管理が求められ、ロットごとの詳細な製造履歴(生産実績)が必要。

・現場のボトルネックが不明確で、設備稼働率のリアルタイムな把握による改善が必要。

最終的には、両システムを連携させることが理想的です。生産管理システムが策定した「生産計画」をMESに受け渡し、MESが収集した「現場実績」を生産管理システムにフィードバックするサイクルを構築することで、計画と実態の乖離を防ぐ高精度な管理体制が実現します。

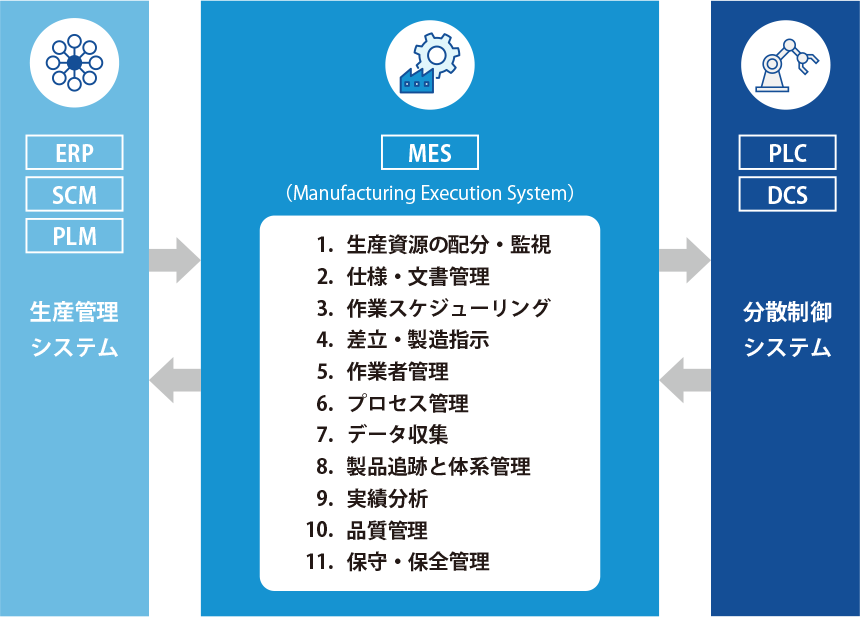

MESを構成する11の機能

アメリカのMES推進団体である「MESA International」によると、MESの機能は11の機能に区分されています。ここでは、各機能の内容を要約して解説します。

1.生産資源の配分・監視(Resource Allocation & Status)

設備や工具、人といった生産資源を、製造を開始する前に準備して、整える機能。資源の情報を把握して、正しく配分されているかを監視する。

2.仕様・文書管理(Document Control)

製造には、図面や作業指示書などを作成し、製造記録を管理する機能が必要となる。製造工程で必要な書類が自社の基準を守っているかといったことや、蓄積した書類を適正に管理できているかも重要となる。

3.作業スケジューリング(Operations/Detailed Scheduling)

ERPなど上位層で策定した生産計画をベースに、生産ラインを動かす上で必要になる詳細なスケジュールを立案する機能。生産プロセスや、設備、人の割り当てなども決めていく。

4.差立・製造指示(Dispatching Production Units)

作業者に対して指示を行う機能。製造指示をはじめ、仕様変更、仕掛品の管理などの情報も共有する。

5.作業者管理(Labor Management)

作業者の状況・状態を把握し、それに対する負荷を考慮した最適な割り当てを行う。生産スケジュールや機械の負荷状況なども併せてリアルタイムでの情報共有が必要。

6.プロセス管理(Process Management)

生産工程の状況を把握して異常発生時の対応を支援する。即座に対応ができるよう、アラートなどの通知機能を用意し、プロセスごとの状況を常に把握する。

7.データ収集(Data Collection & Acquisition)

各工程の進捗状況把握のため、いつ・誰が・どのプロセスを作業したかといった情報を収集する。さらにこれらの情報から最適な人員配置などの分析も行う。

8.製品追跡と体系管理(Product Tracking & Genealogy)

仕掛品の進捗確認や製造履歴の情報を管理する。これらを把握することで実績管理だけではなく後工程などのスケジューリングにも役立つ。

9.実績分析(Performance Analysis)

不良発生も含めた実績データから比較や分析を行う。これにもとづいて進捗管理や出荷予測を行う。さらに出荷後も蓄積したデータから原価分析や作業工数の標準化計画を立てる。

10.品質管理(Quality Management)

製品の品質管理を実施する機能。検査業務の管理に利用する。蓄積された各種実績データや不良情報を活用し、適正な品質管理を行っていく。

11.保守・保全管理(Maintenance Management)

設備などの定期メンテナンスや予防保全に利用される機能。この機能により設備や機械のメンテナンスを確実に定期的に実行できるようになる。これにより想定外の設備の停止や不良の防止につながる。

(参考)History of the MESA Models

実際のところ、これらの機能がすべてそろっていなければMESと呼べないわけではありません。どの機能が必要になるかは、製造現場によって異なるため、各企業が自社のニーズに合った形でMESを構築していくのが一般的です。

たとえば、生産方式だけを見ても、受注生産と見込み生産、プロセス製造とディスクリート製造、ライン生産とセル生産、といったように多種多様であることから、どの企業にもマッチするMESはほとんどありません。自社に必要な機能が何か、また、その時にどういったデータを収集・管理すべきなのかをしっかりと定義した上で、システムを構築するようにしましょう。

MESを導入する5つのメリット

ここでは、製造業がMESを導入することで得られる、5つのメリットについて解説します。

【メリット1】自社のリソースをムダなく活用できる

【メリット2】ものづくりのQCD向上に役立つ

【メリット3】技能継承の課題を解決できる

【メリット4】多品種少量生産に対応できる

【メリット5】部門間連携がスムーズに行える

【メリット1】自社のリソースをムダなく活用できる

製造業は自社の限られたリソースをムダなく活用して、付加価値を高めていかなくてはなりません。基幹系システムよりも製造現場との距離が近いMESを導入すれば、生産設備や作業者をはじめとするリソースの空き状況を的確に把握し、リアルタイムに変化する生産計画や進捗状況に合わせた最適な形で作業割り当てを行えるようになります。

また、多くの製造現場は今でも紙の帳票やホワイトボードを使ったアナログな管理を行っています。アナログな管理にはムダが多く、作業者の負担も大きいものです。MESでは、タブレット端末やハンディターミナル、RFID(Radio Frequency Identification)タグを用いて、情報が書き込まれたICタグ・RFタグとワイヤレス通信し、情報の読み取りや書き換えを行います。これらの記録業務を効率化する機器をよく採用しているほか、生産設備のPLCから直接データを吸い出して管理するといったことも可能です。貴重なリソースである作業者の事務作業的な負担が軽減されれば、本来の仕事である生産業務に集中できるようになるでしょう。

【関連記事】RFIDとは?特徴、仕組み、種類、機能やバーコードとの違いを解説

【メリット2】ものづくりのQCD向上に役立つ

製造現場には、ものづくりのQCDの向上が常に求められています。MESを導入して製造現場に関するあらゆるデータを収集・管理できるようになれば、QCDの向上に役立てることが可能です。

たとえば、MESに集まったデータを分析して生産設備のトラブルや異常を発見できれば、不良品の発生を未然に防げます。また、作業者や生産設備の空き状況を踏まえてムダのないスケジュールを組めるようになるので、コスト削減や納期の短縮を実現できます。

【メリット3】技能継承の課題を解決できる

日本企業のものづくりは今でも熟練技術者の勘や経験に頼っている部分が多く、属人化が進んでいます。昨今の人手不足によって若手人材が確保しにくいという背景もあり、技能継承が大きな課題と考えられてきました。しかし、MESがその課題の解決に役立つと期待されています。

MESには、製造現場でのものづくりに関するあらゆるデータが集約されており、その中には、熟練技術者のスキルやノウハウも含まれています。熟練技術者がこれまで勘や経験で行っていた作業をほかの作業者に共有したり、生産設備で自動化したりできるようになれば、ものづくりの力はさらに高まっていくでしょう。

【メリット4】多品種少量生産に対応できる

製造業は、かつての「大量生産」から「多品種少量生産」の時代へと切り替わっています。大量生産の時代は、同じ製品を効率的に作ることだけを意識すればよかったので、高度な生産管理はあまり必要とされていませんでした。しかし、多品種少量生産の時代では、市場のニーズの変化に合わせて生産量を調整し、数多くある製品の在庫数を適正に保ちながら生産していかなくてはならず、高度な生産管理が求められます。

従来の生産計画は、熟練担当者の知識や経験に頼っている傾向にありました。しかし、多品種少量生産の複雑な生産計画をすべて人の手で行うのは極めて困難であり、システムによるサポートが必要になります。MESのように製造現場の情報が集約されたシステムを活用することで、製造業は多品種少量生産にも柔軟に対応できるようになるでしょう。

【メリット5】部門間連携がスムーズに行える

MES(Manufacturing Execution System)は、部門間連携をスムーズに行うための重要な役割を果たします。

MESは生産プロセス全体を統合的に管理し、生産計画、在庫管理、品質管理などの情報をリアルタイムで共有し、一元管理することができます。これにより、異なる部門間での情報共有や関係部署間の連携がスムーズになり、コミュニケーションが円滑化されます。また結果的に、QCDの向上にもつながります。

さらに、部門間連携が円滑化することで情報共有やコミュニケーションがスムーズになり、組織全体の効率性と生産性の向上につながります。各部門が一体となり、共通の目標に向けて連携しやすくなると考えられます。ひいては意思決定の迅速化、生産ラインの最適化、顧客満足度の向上などにつながり、企業の競争力の強化に繋がるといえるでしょう。

MES導入の費用相場と期間|投資対効果を最大化

MESの導入には、ソフトウェアの購入費だけでなく、現場のネットワーク整備や既存システムとの連携費用が必要です。導入規模や期間に応じた投資計画を策定し、段階的に費用対効果(ROI)を検証することが重要です。

導入費用の内訳(初期費用・ランニングコスト)

MESの導入費用は、大きく分けて初期費用(イニシャルコスト)と運用費用(ランニングコスト)の2種類で構成されます。初期費用には、ソフトウェアライセンス料のほか、現場作業者の要望を反映させるためのカスタマイズ費用、既存のERPや生産管理システムとのデータ連携費用、さらには工場内のネットワーク敷設やハンディターミナル等のハードウェア購入費が含まれます。これらは導入規模や機能範囲によって数百万円から数千万円、大規模なフルスクラッチ開発では数億円に達する場合もあります。

運用開始後は、システムの保守・メンテナンス費用、サーバー利用料、法改正や業務変更に伴うアップデート費用が継続的に発生します。費用の構成例は以下の通りです。

<初期費用>

ソフトウェアライセンス・パッケージ費用

システム要件定義・設計・開発(カスタマイズ)費用

ハードウェア(サーバー、タブレット、IoTゲートウェイ等)の購入・設置

既存システム(ERP、PLC等)とのインターフェース構築

<ランニングコスト>

保守サポート・保守契約料

クラウドサービス利用料(SaaS型の場合)

ユーザー教育・トレーニング追加費用

平均的な導入期間とプロセス

MESの導入期間は、標準的なパッケージ導入で6ヵ月〜1年程度、大規模な要件定義や大幅なカスタマイズを伴う場合は1年半から2年以上を要することが一般的です。

導入プロセスは「構想策定・要件定義」「システム選定」「設計・開発」「現場テスト・試運転」「本稼働」のステップで進行します。特に現場での運用定着を図るための「現場テスト」の工程が重要であり、実際の生産ラインでデータが正しく収集・反映されるかを確認する期間が設けられます。

段階的なプロセスの内訳は以下の通りです。

1. 構想策定・要件定義(1〜3ヵ月):現場課題の整理とシステム化範囲の特定

2. システム選定・設計(2〜4ヵ月):要件に合致するベンダーの決定と仕様詳細の確定

3. 開発・設定(3〜6ヵ月):システムの構築、既存設備との連携設定

4. 検証・教育(1〜3ヵ月):パイロットラインでの試行、オペレーター向けトレーニング(現場テスト)

5. 本稼働・評価:全ライン展開とKPIに基づく効果測定

ROI(投資対効果)の試算方法

MES導入におけるROIの試算は、定量的効果と定性的効果の両面から評価されます。具体的な計算式は以下の通りです。

ROI=(削減コスト+増益額)÷ 導入コスト × 100%

削減コストには、ペーパーレス化による事務工数の削減、歩留まり向上による廃棄ロスの低減、設備稼働率向上による時間外労働の削減などが含まれます。また、リードタイム短縮によるキャッシュフローの改善も重要な評価指標となります。

具体的な試算項目は以下の通りです。

人件費の削減:日報入力、集計作業、在庫棚卸し工数の削減時間 × 賃金単価

品質コストの低減:不良発生率の低下による廃棄費用および手直し工数の削減

設備効率の向上:チョコ停(一時的な停止)の削減による単位時間あたりの生産量増加

在庫コストの圧縮:仕掛品の見える化による過剰在庫の削減と保管スペースの最適化

試算にあたっては、導入前(Before)の数値を正確に把握し、導入後(After)の目標値を設定することで、客観的な投資判断が可能となります。

中小企業のMES導入|スモールスタートの進め方

予算やIT人材が限られる中小企業においては、全社一括導入ではなく特定のラインや工程に絞った「スモールスタート」が推奨されます。初期投資を抑えつつ、早期に成功体験を得ることで、現場の理解とデジタル化を推進します。

中小企業が直面する課題

中小企業がMES導入を検討する際、最も大きな障壁となるのは「導入資金の確保」と「IT専門人材の不足」です。大規模なシステムは高額な初期費用が発生するため、投資回収の見込みが立たないことが導入を阻む要因となります。

また、製造現場においては「従来の紙による管理のほうが慣れていて早い」という作業者の心理的抵抗や、複雑なシステムを使いこなせる人材がいないといった運用面の課題も顕著です。具体的には以下のような課題が挙げられます。

予算の制限:数千万円単位の投資判断が困難

人材不足:システムの保守・管理を行う情シス部門がない、または兼任である

現場の抵抗感:入力作業の増加による負荷増への懸念

データの不備:既存の設備が古く、デジタルデータの自動取得が困難(アナログメーター等)

段階的導入のステップ

中小企業における成功の鍵は、一足飛びに理想のシステムを目指すのではなく、優先度の高い工程から段階的に導入する「フェーズ分け」にあります。

まずは、最も課題が顕著な1つのラインや、手書き作業が煩雑な「進捗管理」のみに機能を絞って導入を開始します。これにより初期費用を最小限に抑え、現場作業者がデジタルツールに慣れる期間を確保することができます。段階的なステップ例は以下の通りです。

【フェーズ1】可視化:特定のボトルネック工程のみで「稼働実績」の自動収集を開始

【フェーズ2】ペーパーレス化:日報入力をタブレット化し、事務工数を削減

【フェーズ3】品質管理:検査データと製造条件を紐付け、トレーサビリティを確立

【フェーズ4】他システム連携:生産管理システムや在庫管理システムとのデータ統合

このように、小さな成功(クイックウィン)を積み重ねることで、経営層の理解を得やすくなり、次の投資に向けた説得力が増します。

低コストで始められるクラウドMESの活用

近年、中小企業を中心に「クラウド型MES(SaaS型)」の活用が急増しています。クラウド型は自社でサーバーを保有する必要がなく、月額制のサブスクリプションモデルで利用できるため、初期費用を大幅に抑えることが可能です。

また、インターネット環境さえあれば最短数週間で利用を開始できるスピード感もメリットです。ベンダー側がシステムのアップデートやセキュリティ対策を行うため、自社に専門のIT担当者が不在でも運用しやすい特徴があります。

ただし、現場のネットワーク環境(Wi-Fiの安定性)の整備や、データのセキュリティポリシーに関する事前確認は必須となります。

MES導入事例|業界別の成功ストーリー

MES導入を考えていた企業が抱えていた課題と、導入後の具体的な成果について具体的な事例をもとに解説していきます。

【自動車部品業界】東レ・モノフィラメント株式会社の事例

東レ・モノフィラメント株式会社では、従来、現場の進捗や在庫状況の把握がリアルタイムではなく、データの集計や共有に多大な工数を要していました。また、部署異動の際には各工程特有のシステム操作を再教育する必要があり、運用の標準化が大きな課題となっていました。

MESの導入により、製造現場のあらゆるデータをデジタル化し、一元管理する体制を構築しました。これにより、在庫状況のリアルタイム把握が可能になり、棚卸業務の作業負担が大幅に軽減されました。さらに、現場のシステムをMESへ集約したことで操作性が統一され、部署異動時のオペレーション教育が不要になるなど、業務の標準化と多能工化の推進に成功しています。

【自動車部品業界】株式会社ヨロズの事例

自動車サスペンション部品のトップメーカーである株式会社ヨロズでは、現場の管理監督者が生産状況を確認するために持ち場を離れ、事務所のPCや現場の掲示板を確認しに行く必要がありました。この「移動」や「確認」にかかる付随作業が、本来注力すべき現場改善や若手育成の時間を圧迫していました。

MESを導入したことで、各管理監督者は手元の端末から担当ラインの稼働状況を瞬時に把握できるようになりました。その結果、組立部門では管理監督者1人あたり1日30〜60分の作業時間削減を実現しました。創出された時間は、実際に生産現場を歩いて直接指導する「三現主義」の徹底に充てられ、現場力の強化と管理意識の向上という組織文化の変革にもつながっています。

【関連記事】

三現主義とは?意味、情報化社会に必要とされる理由と事例を解説

【精密機械業界】セイコーインスツル株式会社の事例

セイコーインスツル株式会社のマイクロ電池事業部では、従来、生産計画と実績の乖離をリアルタイムに把握できず、中間在庫の滞留や急な計画変更への対応が後手に回るという課題がありました。精密な工程管理が求められる中で、正確な実績データの収集が急務となっていました。

MESの導入により、各工程の仕掛品状況や設備の稼働実績をデジタルツインのようにリアルタイムで可視化する仕組みを整えました。これにより、ボトルネック工程を即座に特定し、迅速なリソース配分や計画調整が可能となりました。現場の作業者にとっても直感的に操作できるシステムとなったことで、入力ミスの低減とデータ精度の向上が実現し、製造現場全体のQCD(品質・コスト・納期)レベルの底上げに寄与しています。

【関連記事】

デジタルツインとは?意味と導入メリット、事例、メタバースとの違いを解説

MESの代表的なサービス

ここでは、MESの代表的なサービスを紹介します。

CCT「Orizuru MES」

CCTが提供する「Orizuru MES」ははIoT技術により製造現場のさまざまな状態をデータ化・可視化、AIを活用して課題解決するMESです。生産性の向上・業務効率化を実現します。またベテラン従業員の業務をデータ化して蓄積することで自動化を可能にし、属人性低減・省人化が可能になります。

既存の設備・業務フローは企業により多種多様ですが、CCTでは導入前の業務コンサルティングから運用時の体制支援まで対応可能です。

(公式)Orizuru MES

ティーピクス研究所「TPiCS」

ティーピクス研究所が提供する「TPiCS」ではf-MRP製番管理システムを提供しています。繰返生産や、少量多品種・個別一品受注生産が混在していても生産管理できる、画期的な製造業システムです。またカスタマイズ性が高く、さまざまな企業の個別事案にも対応できる点も強みです。

(公式)TPiCS

Panasonic「MES ソリューション」

パナソニックの提供するMESシステム「MESソリューション」は、製造業におけるさまざまなノウハウを「蓄積・形式知化・活用」することで、QCDを継続的に改善できるシステムです。顧客の課題や要望ごとに開発されるハーフ・スクラッチ型のため、あらゆる企業へ最適化されたシステムを提供できます。パナソニックグループへの導入事例が多くなっているため安心感があります。

モリックス「WorkGearシリーズ」

モリックスが提供する「WorkGearシリーズ」は工場で必要な見積・受発注から、売上・仕入、売掛・買掛までトータルで機能する生産管理システムです。特に中小企業に向けて最適化させており、導入実績が多くなっています。

(公式)【WorkGear-X・XZ】中小製造業向け生産管理&業務総合システム

MESシステム導入の課題

導入目的や業種によって、同じMESシステムでもその企業に最適なMESは異なります。実際に導入する際は、ある程度ポイントを絞って検討し、ミスマッチを防ぐことが必要です。

確認すべきポイントは、以下の5つになります。

- 必要とする機能を備えているか

- 自社の業界に適したシステムか

- 複数拠点での対応が可能か

- 操作性が高いか

- サポート体制が充実しているか

またコスト面においては、当然経営陣を説得しなければなりません。長期間で導入後の効果が期待できるかなど、論理的な内容が必要です。同時にDXという「得体の知れないもの(と、古くからの経営陣や技術者たちは思っていることが多い)」に対する不安や懸念、デメリット、リスクをできるだけ払拭しなければなりません。

そのためには、どのように・どの部門から導入するのかも考え、計画を進める必要があります。

【関連記事】

4つのMESを徹底比較|見るべきポイントや必要な機能を解説

さらなる普及が期待されるMES|今後求められる新たな機能・役割

製造業DXに欠かせないMESは、今後さらにその機能を拡張させて運用する必要があるとされています。それは複数の工場を持つ製造業企業が、各工場に最適なMESを構築・運用するのではなく、すべての生産現場を統合して管理できるMESを構築し、すべての生産設備全体で最適化を図るというものです。

もともと、各生産現場は“それぞれ(生産現場ごと)の状況把握”のためにMESを導入していることがほとんどです。たとえば、「A工場がB工場にある在庫の状況を把握し、さらにB工場の業務に支障のない形で在庫を融通してもらう」といったことは現状では不可能です。

しかし“すべての生産現場を統合して管理する”MESを構築することで、予定外の注文に手持ちの在庫では応えられないといった状況でも、各生産現場の情報を即座に把握して、自動的に必要な在庫を融通できるようになります。

これは、生産現場ごとに分断されている各制御システム(OT)をITでつなぐ、という言い方もできるでしょう。これによって可能になるのは工場の「スマートファクトリー化」です。つまり、現実にはそれぞれの場所に位置する各工場を、仮想的にまるで一つの大工場のように管理、運用するということになってきます。

【関連記事】

スマートファクトリーとは?メリットと成功のポイント、導入事例を解説

MESに関するよくあるFAQ

MESの導入検討時に多く寄せられる疑問について、ERPとの違いや費用、期間などの実情を客観的な事実に基づき解説します。

Q1.MESとERPの違いは?

A.管理する「階層」と「時間軸」が異なります。

ERPは経営層向けの「計画層」を担い、会計や販売など全社リソースを日次・月次単位で管理します。対してMESは現場向けの「実行層」を担い、分・秒単位のリアルタイムな作業指示や実績管理を行います。ERPが「何をいつまでに作るか」を決めるのに対し、MESは「現場でいかに効率よく作るか」を制御する役割を担います。

Q2.中小企業でも導入できますか?

A.スモールスタートや補助金の活用により導入可能です。

近年は月額制のクラウド型(SaaS)が普及しており、サーバー構築などの高額な初期費用を抑えて導入する中小企業が増えています。また、IT導入補助金等の公的支援の対象となるケースも多く、投資負担の軽減が可能です。まずは特定のラインや「進捗管理」などの単一機能から段階的に導入し、効果を検証しながら拡大するのが一般的です。

Q3.導入期間はどれくらい?

A.標準的な目安は6ヵ月から1年程度です。

機能を絞ったクラウド型の標準パッケージであれば3ヵ月程度で稼働する事例もあります。一方で、大規模なカスタマイズや既存のERP、老朽化した設備とのデータ連携が必要な場合は、要件定義や現場テストに時間を要するため、1年半以上のプロジェクトになることもあります。現場の作業手順の洗い出しの精度が、期間を左右する大きな要因となります。

Q4.クラウド型とオンプレミス型、どちらがおすすめ?

A.スピード重視ならクラウド、制御精度や機密性重視ならオンプレミスです。

クラウド型は初期費用が安く、保守もベンダー任せで迅速に導入できます。一方、オンプレミス型は自社内にサーバーを置くため、通信遅延を許さないミリ秒単位のリアルタイム制御や、外部へデータを出せない高度なセキュリティ環境に適しています。現在は、現場処理とクラウド集計を組み合わせたハイブリッド型も選択肢となります。

Q5.導入費用の目安は?

A.数百万から数千万円以上と、導入規模により大きく変動します。

小規模なクラウド導入なら初期費用数百万円+月額数万〜数十万円が目安です。中規模なパッケージ導入は1,000万〜5,000万円、大規模な全社展開では数億円に達します。ソフトウェア費のほか、カスタマイズ費、タブレット等の端末代、既存システムとの連携費、保守費用(オンプレミスの場合)が発生します。

まとめ

この記事では、製造業のDXに役立つMESについて解説しました。MESは、生産設備との連携により、各工程の稼働状況や生産量をリアルタイムで把握し、生産計画の進捗状況を可視化することで製造工程の効率化を図ります。さらにMESは、SCMシステムやERPシステムとの連携により、企業全体の業務効率化を促進します。

近年では、IoTやAIの技術革新によってMESの機能はますます高度化しており、予知保全や生産における自動化など新たな可能性が広がっています。MESを導入することで、製造業は市場の変動に迅速に対応し、高品質な製品を効率的に生産することが可能になります。

MESを導入することで、製造業が担う「ものづくり」はさらに進化していくでしょう。本コラムを参考にしつつ、MESの導入を検討していただければ幸いです。

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化