製造業では生産性を維持するために、数量や納期、品質を適切に管理しなければなりません。生産管理の最適化を図ることにより、コストを抑えながら生産性を向上できるため、利益を高めやすくなるでしょう。

しかし、近年では生産工程が複雑化しているため、生産管理の難易度が高まっています。この記事では、製造業における生産管理について解説します。

目次

製造業における生産管理とは?

製造業の中でも重要な業務の一つである「生産管理」とは、受注・仕入れの状況を把握し、原材料の調達・生産プロセスなどを、生産計画に基づいて管理することです。

商品を製造する際は、需要予測や企業の計画に合わせて生産スケジュールを立てるのが一般的です。しかし、各工程を適切に管理しなければ、スケジュールが遅れたり、適切な数量を生産できなかったりします。

また、原材料が複数ある場合や生産プロセスが複雑な場合は、正確に管理するのが難しくなります。そのため、製造業の企業においては自社に合った方法で生産管理を最適化する必要があるでしょう。

生産管理の目的はQCDを管轄すること

一般的に生産管理の目的は、品質の高い製品を、コストを抑え、短納期で生産することです。品質(Quality)・原価(Cost)・納期(Delivery)の頭文字を取り「QCD」と呼びますが、生産管理はQCDを管理することが目的でもあるのです。

これらを実現する生産体制を構築することで、自社製品の競争力が高まったり利益率が向上したりします。

BOMとは

BOMとは、Bill of Materialsの略語で部品を生産するために必要な子部品の種類や数量が記載されているリストのことです。和訳すると「部品構成表」となります。なおBOMと部品の情報を合わせたものが「部品表」と呼ばれることもありますが、BOMを「部品表」と言うことも少なくありません。製造に不可欠な情報が記載されているため、生産管理をする場合は目にする機会が多いでしょう。

BOPとは

BOP(Bill of Processの)は、製品の組み立てや加工用の部品ごとの手順のことを指します。先述のBOPに作業工程や作業の順序、作業時間などの細かい製造条件が加えられたものがBOPです。場合によっては、これらの情報を管理するシステムをBOPと呼ぶこともあります。

近年は、IoT化やDX、スマートファクトリーなどにより多くの情報が収集できるようになりました。そのためBOPのようなシステムが実装できるようになり、普及が進んでいます。

工程管理、製造管理との違い

工程管理とは、製品の製造工程の計画を立てて効率的に運用できるよう管理することです。「製造工程の設定」「工程計画の策定」「進捗管理」という3つのプロセスによって実施されます。工程管理は、生産管理の一部です。一方、製造管理とは製造現場での工程管理を指すため、製造管理は工程管理の要素の一つといえます。

近年では生産管理が高度化している

近年では、顧客のニーズが多様化したことから、従来の少品種大量生産の体制から多品種少量生産に移り変わっています。さらに、海外から原材料を調達するだけでなく、海外に工場などの生産拠点を置く企業が増えています。

このように、現在は過去と比べて製造業の在り方が変わってきており、生産体制が複雑化しています。さらに、顧客のニーズに合わせて柔軟に対応する必要もあるでしょう。そのため、製造業では、QCDを管理するだけでなく、より高度な管理体制を構築することが求められます。

また、企業内だけではなくサプライチェーン全体で、生産管理体制を整備することも必要です。調達・流通・販売のプロセスにおいても、情報を一元管理して高度な需要予測を実施することで、製造業の生産体制を管理しやすくなるでしょう。サプライチェーン全体で生産管理を最適化することにより利益を高められます。

製造業の生産管理の主な業務内容

製造業で生産管理を最適化するためには、どのような業務があるのかを把握することが重要です。ここでは、製造業の生産管理の主な業務内容を紹介します。

受注管理・需要予測

製造業では生産計画を立てるために、精度の高い需要予測を行う必要があります。一般的には、市場における自社製品の需要を分析し、必要な生産量を見極めます。同時に受注管理も適切に行うことで、工場で「何を、どれくらい作ればよいか」を設定します。

見込み生産を行っている企業であれば、より高い精度の需要予測が求められます。需要が供給を上回っている場合は供給不足(欠品)になり、需要が供給を下回る場合は過剰在庫が発生してしまうからです。

精度の高い需要予測を行うためには、市場の自社製品のデータだけでなく、サプライチェーン全体の情報も含めて分析する必要があるでしょう。また、顧客の需要は天気・気候・イベントなどによって変わるため、複数の要素を考慮することも重要です。

しかし、データの種類と量が増えることにより、人の手では分析できなくなるため、AIなどの先端技術を活用することも有効です。

生産計画

製造業では、無駄がない生産計画を立てることが利益に直結します。生産する商品の種類・量・納期だけでなく、需要予測に基づいて原材料などの資材の量や必要な設備、人員の配置、生産ラインなど、さまざまな情報を整理して管理する必要があります。これらの情報をもとに適切な生産計画を立案することが求められます。

また、生産計画を考える際は、生産能力と供給量を考慮する必要があります。さらに、生産計画は、日次・週次・月次といったように、複数の段階で考えることが大切です。基本的には、1ヵ月・1週間・1日というように徐々に粒度を小さくして、そのときの状況に合わせて生産計画を調整します。

調達・購買管理

製造業では、原材料を仕入れて生産し出荷するまでが基本的な流れです。そのため、原材料がなければ生産が始まらないため、適切に調達・購買計画を立てて実行する必要があります。例えば、原材料に不足があれば生産計画に基づく数量を生産できないでしょう。

反対に、原材料を仕入れ過ぎると、過剰在庫が生まれてしまいます。過剰在庫が発生すると、キャッシュフローが悪化して経営に大きなダメージを与えるため注意しなければなりません。また、仕入れ業者の都合により、仕入れスケジュールが前後することもあるでしょう。このような変化が起こった場合でも、柔軟に対応し、その後のフローに影響が及ばないようにすることが大切です。

また、製造業の種類によっては、調達する資材の制約が厳しい場合もあります。また、原材料価格が不安定で激しく変動することもあるでしょう。これらの場合は、需要予測に基づき、事前に必要数を適正価格で確保できるようサプライヤーと交渉するなどの対策が必要です。

設備・リソース管理

生産体制を維持するために、工場内の設備や装置、工具などのリソースを管理します。例えば設備や装置であれば異常の有無を確認、消耗品であれば残量が十分かの確認といった具合です。設備や装置が動作しなければ、製造スピードの低下や生産低下などの事態を招く可能性があります。そのため設備・リソース管理は、定期的に行い生産設備を最大限活用できるような体制を維持しましょう。

製造管理・工程管理

生産管理では、生産計画に基づいて生産現場の作業や工程を管理する必要があります。生産工程の内容によりQCDは大きく変わるでしょう。そのため、高い水準の生産体制を構築するためには、プロセスを最適化する必要があります。

また、生産計画のスケジュールに合わせて、生産から出荷までの納期を守るように管理します。進捗を正確に把握するには、製造状況を定期的に確認できる仕組みを構築し、製品の状態や場所、数量、完成予定日などをリアルタイムで確認できるようにすることが大切です。

製造管理・生産管理では、日々の業務を管理するだけでなく、課題を見つけて改善することも求められます。品質を一定に保つために作業の標準化を図ったり、無駄な工程を削減したりすることも大切です。

品質管理

製造業では、必要な製品を必要な量作るだけでは不十分であり、一定の品質を保たなければなりません。品質が低い商品であれば顧客のニーズを満たせず、顧客満足度は低下してしまうでしょう。そのため、生産工程の各段階において適切な品質管理が求められます。

生産における品質は、資材・仕掛品・完成品など、それぞれの段階で基準を満たしているかをチェックし、そのデータを管理します。また、品質管理には、工程を適切に保つための工程管理、検査を実施して品質を保証する品質検証、品質に関する問題の解決を目指す品質改善の3つがあります。

在庫管理

製造業では、原材料・半製品・完成品などを倉庫に保管する必要があり、これらの在庫の個数や状態を適切に管理しなければなりません。在庫管理を適切に行わなければ、生産・販売の工程に影響を及ぼすでしょう。在庫の数量が多すぎる場合は過剰在庫になり、企業の経営を圧迫する要因になります。また、在庫不足の状態では、適切な量を生産・出荷できなくなります。

他にも、食品メーカーなどであれば、在庫として保管している原材料も期間の経過とともに劣化していきます。そのため、適切に情報を管理しなければ、完成品の品質に影響が出るでしょう。このように適切に在庫を管理することは、保有コストの削減・企業のキャッシュフロー向上につながります。

原価管理

企業が利益を高めるためには、コストを抑えて売り上げを上げる必要があります。そのため、製造業においては原材料などの原価を把握・管理しなければなりません。また、事前に設定した標準原価と、実際にかかった原価を比較し、課題を洗い出して改善することも重要です。

製造業の場合、管理の対象になるものは製造原価であり、材料費・労務費・経費などの直接費と間接費が含まれます。企業の利益の向上を実現するためには、原価管理ルールを設定し、ルールに従った運用を徹底することが重要です。

外注管理

製造業の中には、生産の一部の工程などを外部に依頼することがあります。これらの外注を有効活用することにより、自社のキャパシティ以上の生産が可能になり、生産性の向上・人件費削減・業務の効率化につながります。

これらを実現するためには、生産計画に基づき適切に外注管理を実施する必要があるでしょう。外注管理には、外注先の情報を管理するだけでなく、外注先の選定・契約・作業進捗の管理なども含まれます。

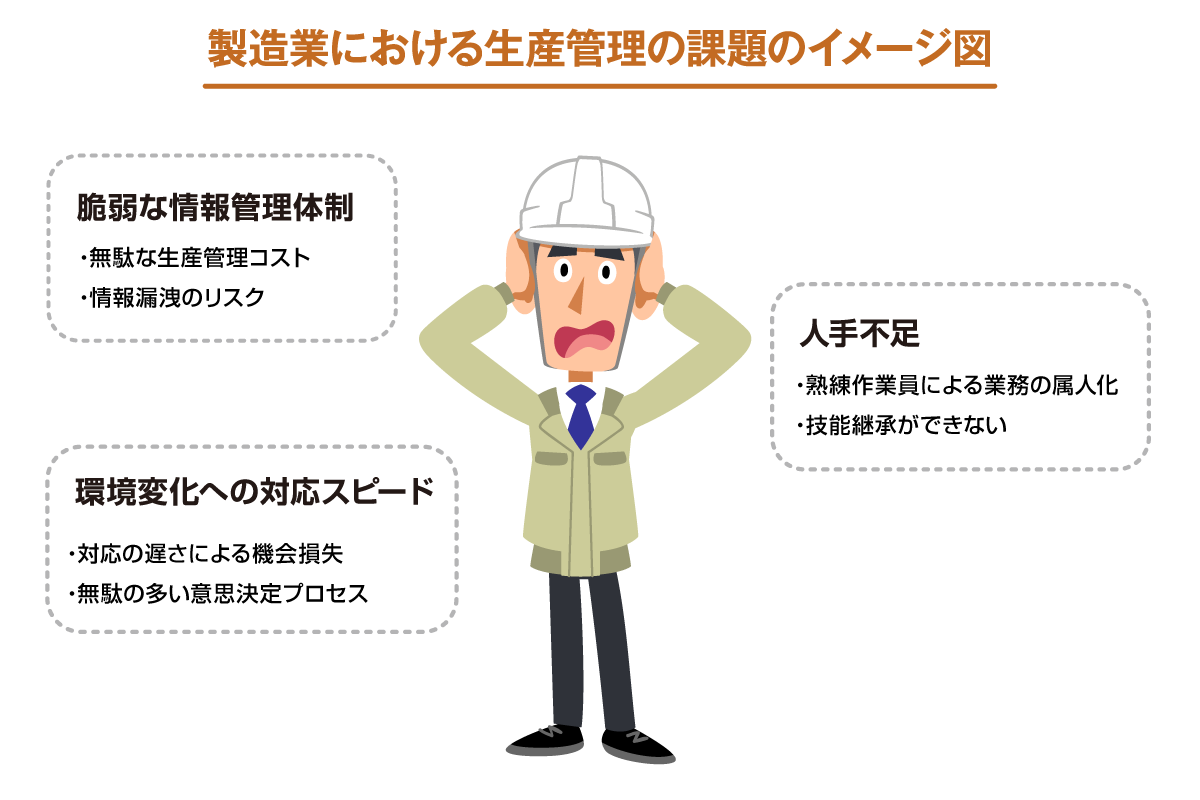

製造業における生産管理の課題

製造業において、生産管理は重要な役割を担っています。しかし、生産管理を適切に行うためには課題が多くあるため、注意しなければなりません。ここでは、製造業における生産管理の課題について紹介します。

脆弱な情報管理体制

製造業では、社内の情報管理の体制が整備されていないことが多いです。実際に、他部署間で情報が連携されておらず、一元管理できていないケースは珍しくありません。他にも、規模が大きい企業では全社的な統一が図られておらず、生産管理に無駄が発生しやすいです。

このように、情報が整理されておらず、適切に管理されていなければ、無駄が発生しやすく、利益の最大化や業務の効率化が図れないでしょう。

進捗状況の把握漏れ

生産状況を正確に把握できていないと、遅れやトラブルに対して迅速に対応することが困難です。効果的な生産管理を行うためにも、リアルタイムかつ効率的に情報を共有できる仕組みを構築する必要があります。

例えば生産設備と連動した生産管理システムによる進捗管理が挙げられるでしょう。紙ではなくデジタルツールを活用して進捗管理することで、生産設備や在庫などのデータと連動したり、見直しや日報の検索がしやすくなったりします。

担当者や設備の負荷バランス

勘や経験に基づいた業務の割り振りをしていると、担当者によって業務量の偏りが生じることがあります。特定の担当者が不利益を被らないように、生産管理によって業務量を定量化・均一化することが必要です。

また人だけでなく設備の負荷が偏っていることもあります。そのため「稼働に余裕がある」「負荷をかけすぎている」といった場合は、設備を最大限活用できていない可能性があるでしょう。適切な負荷に調整して負荷バランスを均一にすることで、生産性を向上できるかもしれません。

各部門の情報共有不足

部門同士の連携が十分に取れていない場合は、生産性が低下することがあります。例えば進捗や稼働状況の共有ができていなければ、長期的なスケジュールを立てることが困難です。またトラブルがあった際に共有が遅れると、ムダな作業や対処の遅れが生じます。さらに部門ごとに違う管理システムを利用している場合、ファイル形式やフォーマットの違いによりデータを円滑に共有することができません。

ムダな作業を減らしてスムーズに情報を共有するためにも、全社でコミュニケーションツールや管理システムは統一したほうがよいでしょう。

リアルタイムでの在庫管理

リアルタイムで在庫状況の確認ができなければ、欠品や在庫過多への対応が遅くなり、管理コストの高騰や機会損失につながります。製造業において適正な在庫管理は、最重要項目の一つです。在庫管理のミスは、損失に直結しかねません。リスクをできる限り低減するためにも、リアルタイムで管理できる仕組みを構築しましょう。

環境変化への対応

近年では、感染症のまん延や自然災害、紛争などにより、原材料の供給や原価の高騰などが発生し、製造業は大きな影響を受けています。また、環境問題への関心が高まっていることから、特定の国・地域との取引が突然なくなる可能性もあるでしょう。

このような激しい環境の変化に対応するためには、無駄がない生産管理体制を構築し、リアルタイムに最新情報を収集・反映させ、迅速に意思決定できる仕組みが求められます。情報をリアルタイムに共有して連携できるようになれば、変化に対応しやすくなります。

トラブルの発見スピード

紙で日報や問題報告をしている場合、トラブルの発見スピードが遅くなります。デジタル上で申告すれば入力時点で社内全員がトラブルの詳細を確認することが可能です。しかし紙の場合は、手元に来なければ内容を確認できません。また設備にセンサーを取り付ければ、問題が起きる前に対処できるようになります。

トラブルを迅速に解決できなければ、損失を被る可能性が高くなります。IoT化や生産管理のデジタル化を推進し、問題を迅速に発見できるようにしましょう。

ヒューマンエラー

どれだけデジタル化が進んでも管理するのは人です。トラブルの対処や点検などの業務をすべて機械に任せることは難しいため、人が行う作業をゼロにすることはほぼ不可能といえます。そのため人が担当する業務で可能な限りミスをしないように、工夫することが重要です。

とはいえ人のミスを完全に防ぐことはできないため、ミスをした場合の対処法を作るなどミスをカバーできる仕組みを構築することも大切です。

人手不足への対応

製造業は慢性的な人材不足であり、深刻化する企業が増えています。日本国内では、少子高齢化に伴い、労働人口が減少していることから、人材確保のハードルが上がっています。このような人手不足の状態を解決するためには、業務を効率化し、生産管理を最適化することで省人化を実現する必要があるでしょう。

他にも、製造業は熟練の作業員が担当する業務が属人化しやすく、技能継承が難しいという問題があります。このような問題も、生産管理体制を整備することで解決できる可能性があります。

属人化

製造業では、高い技術が必要な作業だけでなく生産管理も属人化することがあります。生産管理の方法が明文化されておらず、担当者の経験で実行されている場合は、担当者の能力によって生産管理の質が変化しやすくなるでしょう。業務の属人化が起きると時期によって作業の品質が変わるほか、特定の従業員の負担が大きくなるなどの問題が発生します。

これを避けるためには、生産管理の方針の策定や技術の明文化などの工夫が必要です。

生産管理システムとERPの違い

生産管理システムは、製造業の生産管理を効率化する代表的なシステムですが、似ているものに「ERP」があります。それぞれシステムの対象が異なり、搭載している機能にも違いがあるため、特徴を把握することが重要です。ここでは、生産管理システムとERPのそれぞれの特徴と違いについて説明します。

生産管理システムとは

生産管理システムとは、製造業における生産管理を行うためのシステムであり、品質・原価・納期などを適切に管理し、最適化を図ることが目的です。

製造業が利益を最大化するためには、需要に対して適正な量の在庫を確保し、安定的に供給する必要があります。このとき、過剰在庫になれば保管コストや生産コストなどが発生し、在庫不足になると売上高に影響が出るでしょう。在庫の数量が最適になるように生産計画を立案し、スケジュールに合わせて生産ラインを稼働させる必要があります。

生産計画通りに進めるためには、製造段階において遅延が発生していないか、過剰なコストがかかっていないかなど、進捗状況やコストを把握する必要があります。各段階で製品の検査を行い、品質を確認することも重要です。生産管理システムは、このような工程を一元管理し、効率化を図ります。

スマート製造分野で想定しうるソリューション例 出典: 経済産業省「我が国ものづくり産業が直面する課題と展望」

生産管理システムの機能

生産管理システムには、生産プロセスの一連の流れを一元管理するために、さまざまな機能が搭載されています。製品の受注状況および納期を登録し、把握できるようにする「受注管理機能」、受注状況・見込み需要に基づいて計画を立案する「生産計画機能」などを活用し、生産管理を適切に実施します。

その他にも、生産計画に基づき、必要な原材料や設備などの内容やコストを試算する機能などもあります。また、生産が開始された後は、計画通りに生産が進んでいるか、進捗を管理する「工程管理機能」や、製品の品質が自社の基準を満たしているかチェックする「品質管理機能」などもあり、生産性や品質を保つために役立つでしょう。

さらに、生産された商品が受注状況や販売計画に基づき、適切に出荷されているかを管理する「出荷管理機能」もあります。

ERPとは

ERPとは「Enterprise Resource Planning」の略であり、日本語では「企業資源計画」という意味です。企業が保有する製品・販売・在庫・財務会計などの資源を最適に利用するためのシステムです。これらの資源の情報を一元管理するため、1つのシステムの中に在庫管理・財務管理・人事関連の機能を統合的に備えています。

製造業向けのERPには生産管理システムも含まれており、企業にとって軸になる仕組みであることから「基幹システム」とも呼ばれます。生産管理システムとERPの主な違いは、管理する対象の範囲です。生産管理システムは生産プロセス全体を一元管理しますが、ERPは企業全体の資源や業務プロセスを一元管理します。

また、ERPには生産管理機能を搭載しているものもありますが、専門的な生産管理システムと比較すると、機能が不十分であるケースがあります。製造業の企業の規模や生産管理の体制によっては、十分に効果を発揮できないケースもあるため、必要に応じて個別に生産管理システムを利用する必要があるでしょう。

生産管理システムを利用するメリット

製造業が生産管理を効率化したい場合は、対応するシステムの導入がおすすめです。ここでは、生産管理システムを利用するメリットを紹介します。

人手不足が解消できる

生産管理システムを利用することにより、生産の実績データを収集して分析できます。また、生産工程に無駄を見つけて改善することで、業務の効率化を図れます。さらに、各工程の標準化を図ることにより、スキルや経験に差がある従業員でも、対応可能な業務の範囲を広げられます。このように、生産管理システムを活用して業務の改善を行うことにより、人手不足を解消できるでしょう。

膨大なデータを処理できる

システムを利用することによりさまざまなデータを収集でき、そのデータを適切に整理し、管理できます。人の手では処理できない量のデータにも対応できるため、有効活用できます。特に近年では、IoT機器やセンサー技術、産業機械の進化により、生産工程で得られるデータの量は膨大になっています。

生産管理システムを利用することにより、これらのデータをリアルタイムに活用でき、より生産プロセスを改善しやすくなるでしょう。

多品種少量生産への対応

生産管理システムを活用することにより、顧客のニーズの変化にも対応しやすくなります。そのため、現代の製造業に求められる多品種少量生産体制を構築し、生産現場の業務の最適化を実現できるでしょう。このように、生産システムを有効活用することにより、顧客のニーズや市場の変化に対応し、利益を高めやすくなります。

コスト削減

生産管理システムを導入すると、業務の自動化や適切な原価管理が実現するため、コスト削減につながります。特に管理作業に多くの時間を割いている場合は、それらを自動化することで人件費を大幅に削減できる可能性があります。自社に最適な生産管理システムを導入できれば、デジタル化とコスト削減を同時に達成できるかもしれません。

生産管理オペレーションに求められるもの

適切な生産管理をするには、さまざまなスキルが求められます。ここでは、生産管理の担当者に求められるスキルと、それを証明できる資格を解説します。

生産管理に必要なスキル

生産管理には、以下のようなスキルが必要とされています。

・マネジメント能力

・コミュニケーション能力

・情報分析力

・論理的思考力

生産管理の担当者は、設備や人を適切に管理することが必要です。高い管理能力に加え、部署間の円滑な情報共有が必要になるため、マネジメント能力とコミュニケーション能力が求められます。またトラブル発生時には、得られた情報を分析し適切な解決案を迅速に導き出す必要があります。非常時には、このような業務を担当する可能性があるため、情報分析力や論理的思考力が求められます。

生産管理に必要な資格

生産管理に関する資格としては、以下のような中央職業能力開発協会のものがあります。

- 2・3級 生産管理プランニング

- 2・3級 生産管理オペレーション

- 1級 生産管理

- BASIC級 生産管理

「2・3級 生産管理プランニング」は、生産システムの設計や計画業務に従事する人を対象とした資格で、以下の能力を問われます。

・製品企画・設計管理

・生産システム・生産計画

・品質管理

・原価管理

・納期管理

・安全衛生管理

・環境管理

「2・3級 生産管理オペレーション」は、生産システムの統制や運用業務に従事する人を対象としており、以下の能力を問われます。

・作業管理・工程管理・設備管理

・資材在庫管理・運搬物流管理

・品質管理

・原価管理

・納期管理

・安全衛生管理

・環境管理

1級の生産管理では、「2・3級 生産管理プランニング」と「2・3級 生産管理オペレーション」の内容に加え、部長相当職として必要な能力(課題の分析能力、解決方策の立案能力、これを実施するためのマネジメント能力など)が問われます。生産管理の中でも難易度の高い試験です。

「BASIC級 生産管理」は、生産管理の全体像や基本用語などを問われます。難易度は、4つの中で最も低いため、現場経験の浅い人や生産管理の全体を理解したい人におすすめです。

生産管理システム導入の成功事例

生産管理システムを導入したことで、課題を解決している企業は多くあります。ここでは、生産管理システムを導入してメリットを得た2社の事例を紹介します。

業務ニーズに対応するために情報を一元化:株式会社藤井合金製作所

株式会社藤井合金製作所は、生産管理システムを導入することにより、データの一元管理や外部システムとの連携を実現しました。同社は、今まで処理速度が遅く自由なデータの取り出しや自社内外の情報システムとの連携ができないシステムを利用しており、業務効率に問題を抱えていました。

そこで生産管理システムを導入し、一元管理されたデータをユーザーが自由に出力できるようになりました。また自社内外の情報システムとの連携も実現し、出荷状況のスピーディーな確認が可能に。新たに開始したEDI受注では、これまで1日かかっていた処理を数分で実行できるようになりました。

同社は、今後生産管理システムで受けた恩恵を原価の低減や品質向上などに反映することを目指しています。

先の予定や負荷の見える化により、社員の意識と行動に変化が:株式会社オーザック

株式会社オーザックは、生産管理システムを導入し、情報共有の効率化と設備の稼働率向上に成功しました。同社は、今まで手組みの原価管理システムと販売管理システムに加え、エクセルの3つで発注と仕入れの管理を行っていました。しかし情報が一元化されていないため、それぞれの情報が分断されており、一つのデータにまとめるのに膨大な転記作業が発生していました。

そこで同社は、情報を一元管理できる生産管理システムを導入。発注関連の工数を年間1,200時間以上削減することに成功しました。またガントチャートを用いることで、予定をすぐに確認できるようになりました。日程や負荷の調整がしやすくなり、機械負荷の調整時間を年間1,000時間の削減に成功しています。

他にも予定や負荷状況を可視化したことで社員が先を見越して行動できるようになるなど、二次的なメリットも享受できています。

適切に生産管理を行おう

生産管理は製造業において重要な役割を担う業務の一つです。生産計画の立案や生産プロセスを最適化することにより、企業の利益を高めやすいでしょう。しかし、近年では製造業の生産工程が複雑化しており、適切な生産管理が難しくなっています。

生産管理システムを有効活用することで、現状の製造業が直面している課題を解決できるでしょう。自社に最適な生産管理体制を整え、業務効率や生産性を高めてみてください。

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化