近年のITシステムの発展により、製造業は大きな変革が求められています。生産工程のデジタル化以外にも、AIやIoTなどの最新技術を利用することにより、大幅な業務効率化を実現できるでしょう。これらの動きは「製造業DX」や「スマートファクトリー」と呼ばれています。自社の現在の体制を改革するためには、これらに対応する必要があります。

この記事では、製造業DXとスマートファクトリーについて解説します。変革するメリットと注意点にも触れるため、ぜひ参考にしてください。

目次

スマートファクトリーとは

スマートファクトリーとは、デジタルデータの活用により業務プロセスを改革し、品質や生産性の向上を実現している工場のことです。工場内の設備機器・生産ラインをネットワークで接続し、ITシステムによって情報を管理することで、各プロセスの最適化を図ります。

スマートファクトリーは効率化や自動化といった変革の段階があり、最終的には人の判断が不要になる自律化を実現します。このように工場のオートメーション化が進むことにより、製造業が抱えるさまざまな課題・問題を解決できるため注目を浴びており、経済産業省も推奨しています。

「DX」と「スマート工場」の定義と関係性

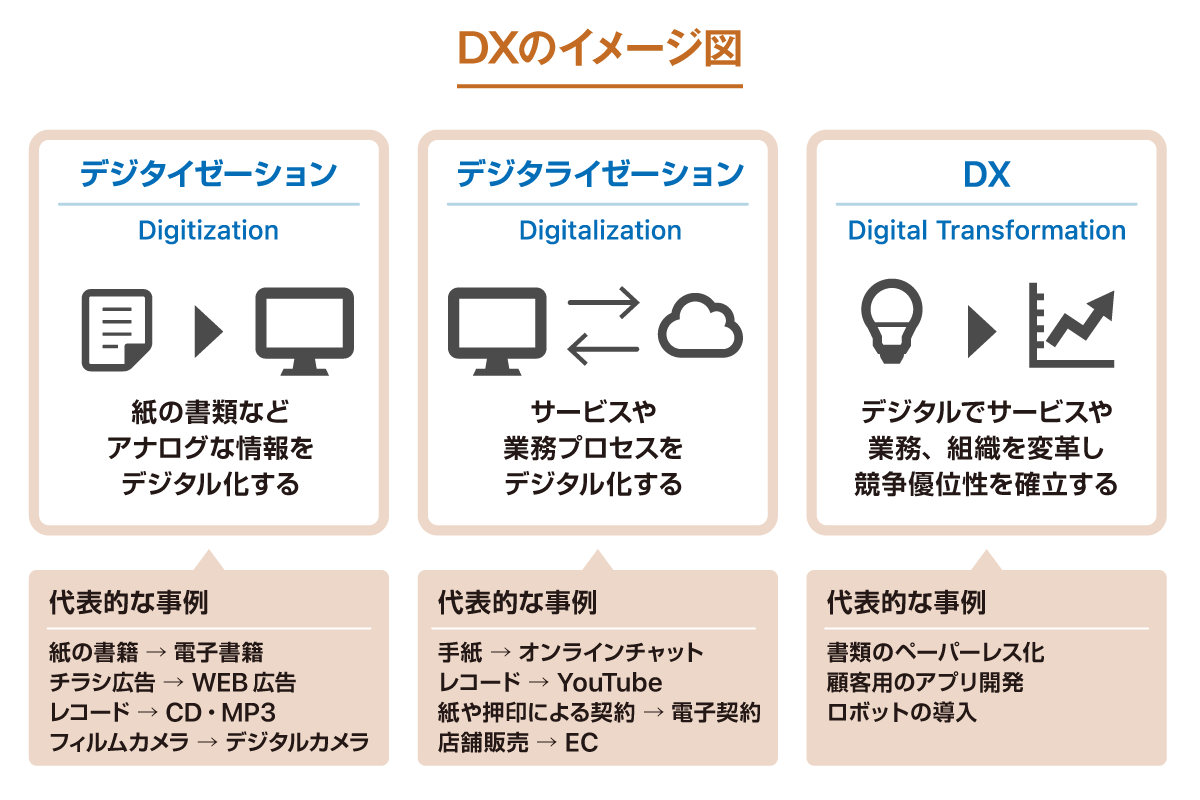

DXは「Digital Transformation(デジタルトランスフォーメーション)」の略で、データやデジタル技術の活用により既存の業務プロセスを変革することを意味します。商品を製造する工程を改善することにより業務の効率化やコスト削減を行い、利益を拡大できます。

DXには単純な業務プロセスの改善だけでなく、ビジネスモデルや組織を変革することも含まれています。スマートファクトリーを実現するためにはITシステムの活用が必須であり、製造現場では生産性の向上につながるため、DXの実現に近づくでしょう。

DXはビジネスモデルや組織を変革することであり、スマートファクトリーは生産現場におけるDXを実現するための方法といえます。

スマートファクトリーは製造業DXが目指すべき姿の一つ

DXは製造業のあり方を変える可能性がありますが、その形は企業によって異なります。スマートファクトリーも、製造業DXが目指すべき姿の一つといえるでしょう。製造業DXにはいくつかの段階があるため、スマートファクトリーの実現も含めて、着手しやすく効果を期待できるポイントから始めるとよいでしょう。

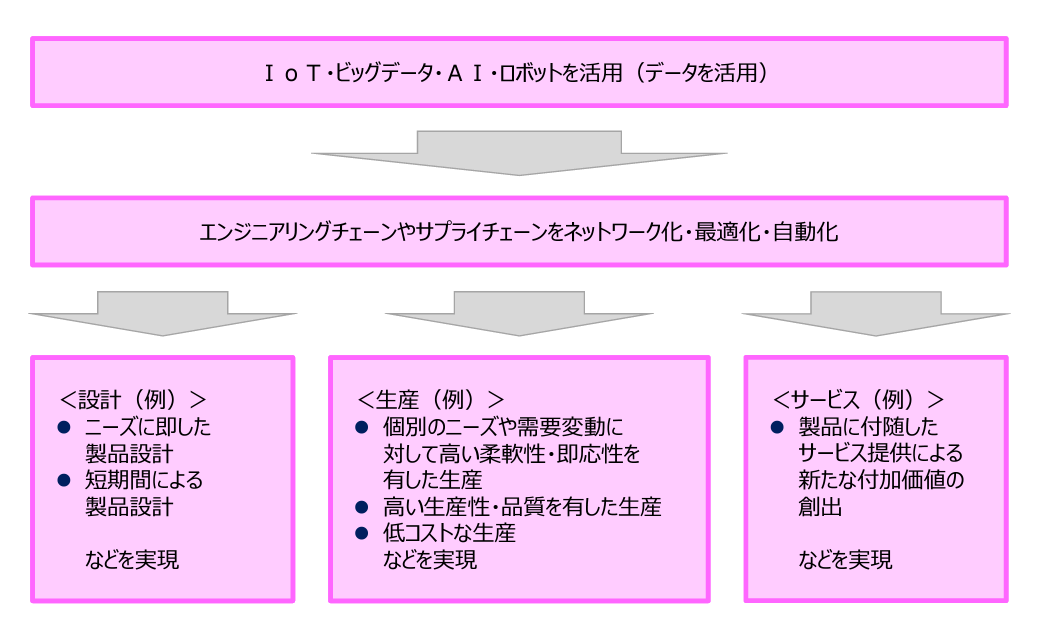

製造業DXの規模は、変革対象と変革手法によって変わります。変革対象は生産工程の一部からライン全体、工場全体、企業、サプライチェーンへと、徐々に規模を大きくしていきます。製造業DXの最終段階では、原材料の調達から出荷後の物流・販売の工程まで対象になるため、変革の規模は大きくなるでしょう。

変革の手法については、生産ラインから収集したデータを可視化することによって、課題解決のヒントを得ます。次の段階では収集したデータを活用し、業務プロセスの最適化を目指します。第3段階では工程を自動化することにより、省人化を図ります。また、人が行う危険を伴う作業をロボットに置き換えることで、安全性を高めることもできるでしょう。

第4段階では生産ラインの状態や生産状況、製品の仕上がりなどを常に監視・モニタリングし、AI技術などによって品質の高い商品を安定的に供給できるによう、自動で調整します。この状態になると、人の手を介さずに自律的な稼働を実現できます。

スマートファクトリーと関連が深い技術

スマートファクトリーによりDXを進めたり、生産体制を改革したりするためには、ITシステムを含むさまざまな技術を活用する必要があります。ここでは、スマートファクトリーと関連が深い技術を紹介します。

・IoT

スマートファクトリーで使われるIoT機器にはセンサー・カメラ・無線機器などがあり、既存の生産設備に追加することによって、状態や稼働状況などのデータを取得します。例えば、異常時と平常時の状態をあらかじめ把握することにより、異常が発生した際に早期発見・早期対応を実現できます。

・AI

AIは機械学習により、さまざまなデータを分析できます。使えば使うほど判断材料になるデータが蓄積するため、分析の精度が高まります。また、人の手では分析できないような膨大な量のデータも分析できます。製造業においては危険予知だけでなく、精度の高い需要予測によって在庫の適正化なども実現できます。

・AR・VR・MR

ARは「拡張現実」、VRは「仮想現実」、MRは「複合現実」を意味します。専用のゴーグルなどのデバイスを利用することにより。現実世界や仮想空間などにデジタルコンテンツを表示することができます。スマートファクトリーでは、分析結果を可視化する際に使われます。

・デジタルツイン

デジタルツインとは現実世界の情報をデジタル化し、仮想空間上に双子(ツイン)のように同じものを再現する技術のことです。デジタルツインを活用することにより、現実と同じ条件でより詳細なシミュレーションを行うことができます。

スマートファクトリーが製造業で注目される理由

近年、少子高齢化の影響により製造業の人材不足が深刻化しています。今後も日本の労働人口は減少することが予想されるため、適切な対策が求められています。また、製造業は2020年以降に新型コロナウイルスの影響も受けました。

世界情勢の変化による原材料価格の高騰も大きな問題になっています。このように、近年は製造業に影響を与える問題が多くあるため、製造業は自らを変革する必要があるでしょう。

スマートファクトリーを実現することにより、工場内のさまざまな作業が効率的になります。AIやIoTなどの技術を活用することで、工場の最適化・自動化・自律化を段階的に進められます。例えば各プロセスを可視化すれば、工場内に潜む課題や問題の早期発見・早期対応につながるでしょう。

また、2050年までにカーボンニュートラル(温室効果ガスの排出量を実質ゼロにする取り組み)を達成するため、二酸化炭素(CO2)を含む温室効果ガス排出量の最適化への施策の中で、スマートファクトリーが語られることもあります。

製造業が直面する課題に対して、スマートファクトリーは有効な打開策になり得ます。

スマートファクトリーのメリット

スマートファクトリーを実現することで、さまざまなメリットを享受できます。ここでは、スマートファクトリーのメリットを紹介します。

人手不足の解消

少子高齢化は今の日本において現在進行形で進んでいるため、長期的な視点に立った対策が必要です。スマートファクトリーによって省人化・自動化を実現できれば、これまで人が行っていた作業を機械に任せることができます。すると新たな人材を確保する必要がなくなり、人手不足の状態でも適切に業務を回せるようになります。

例えば、工場内の製造ラインの業務の一部を機械やロボットが代行することで、作業員は別の業務を行うことができます。このような体制を構築できれば、危険な作業は人ではなくロボットが行うことになるため、生産現場の安全性も高められます。

人材不足だけでなく人材育成の課題も、スマートファクトリー化によって解決する可能性があります。熟練技能者の動きをデータ化し、AIで分析した結果をマニュアル化することで、人材を効率良く育成したり、技術を継承したりできます。これらの技術は国内だけでなく、グローバル展開している製造業でも役立ちます。

製造工程の可視化・生産性の向上

スマートファクトリー化によって製造ライン全体を可視化すれば、プロセスの中で発生している課題が明確になるため、最適な改善策を考えられます。また、各生産工程の可視化も可能であり、特に対策が必要なものをピックアップできるため、優先順位を付けて改善を図れるでしょう。

このように各工程を可視化し、課題を改善するプロセスを組織全体に共有することで、さらなる効率化を図れます。また、製造工程全体を把握することにより、リソースや稼働状況を最適化できるため、生産性向上にも貢献します。

品質の向上とコストの削減

スマートファクトリー化を実現すると、IoTセンサーなどのデバイスを活用することで、さまざまな生産工程の作業手順や結果のデータをリアルタイムで集計・分析できるようになります。ミスが起きやすい生産箇所や生産状況を事前に把握できるため、ミスが起きた場合でも迅速に対応できます。

ミスやトラブルが発生してもスムーズに対応できるため、製品の不良品率が抑えられ、品質が向上します。また、各プロセスを詳細まで把握することにより、作業の無駄を発見しやすくなります。

工程の無駄の発見は、リードタイムの短縮や人件費の削減などにつながるでしょう。さらに、デジタルツインやIoTなどの技術を活用し、シミュレーションやデータ活用の仕組みを整えることで、各工程のさらなる効率化が実現します。

他にも、設備の稼働状況・材料の在庫・従業員の配置・需給予測などをリアルタイムに把握し、精度が高い分析を行うことで生産計画や生産体制を最適化できるため、コストを削減しやすくなります。

製造業DX・スマートファクトリーを推進する際の注意点

製造業DXやスマートファクトリー化は製造業に大きなメリットをもたらしますが、同時にいくつかの課題・問題も発生します。ここでは、製造業DXやスマートファクトリーが抱える課題を紹介します。

大きな変革に対する理解を得る必要がある

製造業DXやスマートファクトリーを実現する目的は業務を効率化し、ビジネスを前に進めることです。スマートファクトリーを進める際には環境が大きく変わるため、注意が必要です。

例えば、これまで人がデータ入力していたものを、各種センサーでデータを自動収集できるようにする必要があります。データ分析をもとに、人が判断していたことを機械が判断できるようにすることもできます。

自動化・自律化を推進する場合は、人が手を動かすことよりも人が頭脳を駆使するような体制を構築しなければなりません。その際は障壁を取り除き、全体最適化を目指す必要があるでしょう。

このようにデータ収集・データ蓄積・シミュレーション・活用といったサイクルを回すことになるため、生産現場に大きな変革をもたらします。スムーズにスマートファクトリーへ移行するためには、関わる従業員の理解を得ることも大切です。

データ活用の難易度の高さ

製造業DX・スマートファクトリーによってデータ活用が実現すれば、大幅な業務効率化を図れますが、それらを適切に扱うための体制を構築しなければなりません。

AIやIoTの知識や経験を持つIT人材がいなければ、適切な環境を構築するのは難しいでしょう。外部の専門家から助言を得て環境を整えたとしても、運用中にシステムが停止するといったトラブルが発生する可能性もあるため、それに対応できる人材が必要です。

適切にデータを活用することの難易度は高く、専門知識を持つ人材が求められます。自社で変革を進める際には、本格稼働までに必要な人材への投資も求められるでしょう。

セキュリティ強化

製造業DXやスマートファクトリーでは、データ活用が肝になります。取り扱うビッグデータには企業にとって重要なデータも含まれるため、適切に管理しなければなりません。また、近年は製造業を狙うサイバー攻撃が増えているため、堅牢なセキュリティ体制の構築も不可欠です。

スマート化の範囲が工場や自社だけでなくサプライチェーン全体まで広がる場合は、効率化と同時にセキュリティリスクも高まります。そのため、スマート化の規模に合わせて適切なセキュリティ対策を講じる必要があります。

スマートファクトリー化を推進する主な方法

経済産業省の「スマートファクトリーロードマップ」では、製造業のスマートファクトリー化を進める際の導入ステップやポイントを解説しています。ここでは、導入の際の3つのステップごとにポイントをご紹介します。

①スマートファクトリーの構想の策定

まずは自社のスマートファクトリー化を進めるために、その目的や目標を明確にします。自社の戦略や課題によって、スマート化できる内容や対象範囲は変わります。また、予算やそれに対する効果も変わるでしょう。必要に応じて、外部の専門家などから助言を得ることをおすすめします。

導入するシステムを検討するとともに、組織内の責任や役割を明確にした上で、社内の合意を得て推進体制を構築します。その際、スマート化することで得られる利益・メリットを現場の担当者に共有することが大切です。

②システム導入・トライアル

スマートファクトリーの構想が固まったらシステムを導入し、トライアルを実施します。自社の目的に適したシステムを選定し、まずは部分的に導入します。スマートファクトリー化を実現するには、工場全体の最適化を目標に、段階的にシステムを導入していきましょう。

最初は、効果がわかりやすい部分に導入することをおすすめします。その後、短いサイクルでPDCAとトライアルを繰り返し、改善を図りながら全体への導入を目指しましょう。

③運用

トライアルで問題なければ、システムを本格的に導入します。スマート化を実現した後も、導入効果を分析し、定量的に評価しながら運用します。スマート化で得られた具体的な効果を組織内で共有すると従業員のモチベーションが高まり、定着しやすくなります。

スマートファクトリー化を進める際は段階的にシステムを導入し、効果をモニタリングしながら検証することが大切です。本格的な導入の前にPDCAを短いサイクルで回し、トライアルを繰り返しながら、最適なシステムや運用方法を見極めましょう。

製造業DX・スマートファクトリーを進めて変革しよう

近年、製造業は人材不足や社会情勢の影響を大きく受けています。これらの問題を解決するためには、それぞれの問題が自然に落ち着くのを待つのではなく、自らを変革する必要があります。製造業DXやスマートファクトリーの実現は、自社のビジネスを大きく変革できる手法といえます。

スマートファクトリー化がもたらすメリットは多いのですが、実現には専門的な知識を持つIT人材が必要です。また、現場にも大きな変化をもたらすため、従業員の理解を得ることも大切です。新しい技術を導入する際は、部分的に導入していくと失敗しにくいです。

製造業DXやスマートファクトリーのメリット・デメリットを把握した上で、自社に適した改革を進めましょう。

【こんな記事も読まれています】

・国内製造業の再生を狙うINDUSTRIAL-Xが推進する[ESG×DX]時代の戦い方

・製造業における購買・調達業務とは?課題の解決方法も紹介

・サプライチェーン排出量はなぜ注目される?算定方法も含めて紹介