クラウドファーストは、企業がシステム導入・更新時にクラウドサービスを最優先で検討する考え方として、製造業界でも注目を集めています。

従来の製造業では自社内でシステムを運用するオンプレミスが主流でしたが、高額な初期費用と運用負荷が大きな課題となっていました。

クラウドファーストへの移行により、初期投資を大幅に削減でき、使用した分だけ支払う従量課金制で柔軟な運用が可能になるのです。

この記事では、製造業におけるクラウドファーストの導入メリットや成功事例、導入手順などを詳しく解説していきます。

目次

クラウドファーストとは?

クラウドファーストとは、企業や組織がシステムを導入・更新する際に、クラウドサービスを最優先で検討するという考え方です。

従来は自社でサーバーなどの設備を所有・管理するオンプレミス型が主流でしたが、現在ではクラウドを第一候補として検討することが推奨されています。

注目を集める大きなきっかけとなったのは、2018年6月に政府が発表した「クラウド・バイ・デフォルト原則」です。

この方針では、政府情報システムの整備において、クラウドサービスの利用を第一候補として検討することが示されました。

技術革新への対応力向上が政府推進の主な理由であり、クラウドサービスは新機能の追加や最新技術の活用が容易という特長があります。

製造業においても、クラウドファーストの価値と必要性は広く認められるようになりました。

製造業でクラウドファーストが注目されている理由

製造業でクラウドファーストが注目される背景には、業務効率化やデジタルトランスフォーメーション推進の必要性があります。

従来の製造業では自社内でシステムを運用するオンプレミスが主流でしたが、高額な初期費用と運用負荷が大きな課題でした。

クラウドファーストへの移行により、初期投資を大幅に削減でき、使用した分だけ料金を支払う従量課金制で柔軟な運用が可能になります。

クラウドを活用することで、製造ラインやサプライチェーンのデータをリアルタイムで収集・分析でき、品質向上や機器のメンテナンス予測、在庫管理の最適化などが実現できます。

さらに、インターネット環境さえあればどこからでもアクセスできるため、複数拠点間での情報共有やリモートワークの実現も容易になりました。

不確実な経済環境を乗り切るための柔軟性を求める製造業のリーダーたちにとって、クラウド技術の採用は今後も加速していくでしょう。

製造業におけるクラウドファーストを導入する3つのメリット

クラウドファーストを導入するメリットとして以下の3点があげられます。

- コスト削減と初期投資の軽減

- データのリアルタイム管理と業務効率化

- 柔軟性とスケーラビリティの向上

順番に見ていきましょう。

メリット1:コスト削減と初期投資の軽減

製造業でクラウドファーストを導入する最大のメリットは、大幅なコスト削減と初期投資の軽減です。

従来のオンプレミス(自社内でサーバーを管理する方式)では、システム構築に関する費用や運用担当者の人件費、電気料金など多くのコストがかかっていました。

クラウドサービスでは初期費用を大幅に抑えられ、必要な分だけ支払う従量課金制で柔軟な運用が可能になります。

製造業の場合、大規模なITシステムを導入する際も低いイニシャルコストで始められるため、中小企業でも先進的なシステムを取り入れやすくなりました。

さらに、ハードウェアの故障や老朽化の心配がなく、保守運用のための人件費も削減できるのが大きな利点です。調査によると、クラウド導入により初期投資を大幅に削減でき、IT運用コストの最適化が実現できることが明らかになっています。

メリット2:データのリアルタイム管理と業務効率化

クラウドファーストの導入により、製造業の現場データをリアルタイムで管理・活用できるようになります。

製造ラインやサプライチェーンのデータをリアルタイムで収集・分析することで、品質向上や機器のメンテナンス予測、在庫管理の最適化などが実現可能です。

クラウドを活用することで、各製造プロセスから得られるデータをいつでもどこでもアクセス可能になり、現場の状況を即座に把握して迅速な意思決定ができるようになります。

特に複数拠点を持つ製造業では、拠点間(オフィスや工場)での情報共有が容易になり、業務効率が大幅に向上します。

製造現場の生産性向上を目指す経営者にとって、クラウド技術の活用は今や避けて通れない重要な経営戦略となっているのです。

メリット3:柔軟性とスケーラビリティの向上

クラウドサービスでは、需要の増減に応じてリソースを柔軟に調整することが可能で、新製品の発売時や繁忙期には必要なコンピューティングリソースを増やし、閑散期にはスケールダウンしてコストを抑えることができます。

従来のオンプレミスでは、システム仕様変更に時間がかかりましたが、クラウドではリソース変更に素早く対応できるため、市場の変動に迅速に対応できるようになります。

クラウドサービスは毎年機能を絶えず追加・更新しているため、最新の技術やより良い機能を常に活用できる点も製造業の競争力強化につながります。

導入から運用までの期間短縮も大きなメリットで、オンプレミスでは数ヶ月以上かかっていた導入期間がクラウドでは大幅に短縮され、ビジネスチャンスを逃さない体制が構築できます。

製造業におけるクラウドファースト成功事例3選

ここからは、製造業におけるクラウドファースト成功事例を3つ紹介していきます。

順番に見ていきましょう。

事例1:生産管理システムのクラウド化による在庫管理と生産効率の向上

ある製造業企業では、製品数が約250点から750点以上に増加した際、クラウド型の生産管理システムを導入しました。

従来は紙ベースで管理していた仕掛品在庫や生産工程を、クラウドシステムで一元管理することで、納期遅れや在庫不足といった問題が解消されました。

その結果、意思決定の迅速化と生産工程の最適化が実現し、生産性が大幅に向上しています。

特に製品ラインナップが急速に拡大する中小製造業にとって、クラウドベースのシステムは初期投資を抑えながら柔軟に対応できる点が大きなメリットとなりました。

現場の作業者からも「以前は在庫確認に時間がかかっていたが、今はタブレット一つで即座に確認できる」という声が上がっています。

事例2:IoTとクラウド連携による施設管理のデジタル化

半導体不足などの問題でサーバー調達が困難な状況下で、ある製造業企業はクラウドを活用した施設管理のDX化に成功しました。

従来はオンプレミス(自社内設置型)のシステムを使用していましたが、新たな施設管理システムをクラウド上に構築することでハードウェア調達の問題を解決しました。

クラウドサービスを活用することで、インフラ構築のスピードが大幅に向上し、プロジェクト開始までの時間を短縮できました。

さらに、IoTセンサーからのデータをクラウド上で収集・分析することで、施設の稼働状況をリアルタイムで把握できるように。

開発からテスト、デプロイ(システム展開)までの一連の流れを自動化したことで、システム更新のたびに発生していた手作業も削減されています。

事例3:エンジン開発におけるクラウドHPCシステムの活用

ある大手製造業企業では、エンジン開発における数値シミュレーションの計算待ち時間が長期化し、業務効率が低下していました。

そこでクラウドHPC(高性能コンピューティング)システムを導入し、計算待ち時間を大幅に短縮することに成功。

従来のオンプレミス環境では計算能力の増強に長期間と高コストがかかっていましたが、クラウドの従量課金モデルを採用することで、必要な時だけ計算能力を増強できるようになりました。

特に繁忙期と閑散期で計算需要が大きく変動するエンジン開発において、クラウドの柔軟なリソース調整機能は大きな効果を発揮しています。

製造業でクラウドファーストを導入する手順10ステップ

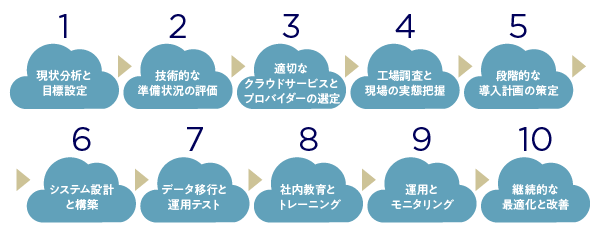

クラウドファーストを導入する手順は、以下の10ステップに分けられます。

1.現状分析と目標設定

2.技術的な準備状況の評価

3.適切なクラウドサービスとプロバイダーの選定

4.工場調査と現場の実態把握

5.段階的な導入計画の策定

6.システム設計と構築

7.データ移行と運用テスト

8.社内教育とトレーニング

9.運用とモニタリング

10.継続的な最適化と改善

順番に解説していきます。

手順1:現状分析と目標設定

クラウドファーストの導入は、自社の現状を正確に把握することから始まります。

どの業務プロセスがデジタル化に適しているか、またどのような課題を解決したいのかを明確にしましょう。すべての業務をデジタル化できるわけではないため、アナログで残すべき部分とデジタル化すべき部分を見極めることが重要です。

目標設定は計画の出発点であり、見過ごされがちですが、クラウド導入の方向性を決める重要なステップとなります。明確な目標があれば、導入プロセスがスムーズに進み、最適なクラウドサービスの選択も容易になるでしょう。

製造現場特有の課題(生産性向上、コスト削減、品質管理など)に対して、クラウド導入でどのような効果を期待するのか、具体的な数値目標を設定すると良いでしょう。

手順2:技術的な準備状況の評価

クラウド導入を成功させるためには、自社のデジタル基盤が整っているかを評価することが欠かせません。

多くの企業は基本的な準備が不足しているため、導入プロセスで技術的な問題に直面することがあります。技術的な準備状況を誤って判断すると、適切なテクノロジーやプロセス設定を選べない可能性があるため注意が必要です。

自社の評価に自信がない場合は、専門のIT企業に相談することも一つの選択肢となります。製造業の場合、既存の生産設備とクラウドシステムの連携方法や、工場内のネットワーク環境も重要な評価ポイントとなるでしょう。

特に工場のデータ取得システム(SCADA)がクラウドシステムと連携できるかどうかも確認しておくと安心です。

手順3:適切なクラウドサービスとプロバイダーの選定

クラウドサービスには様々な種類があり、自社のニーズに合ったものを選ぶことが重要です。

適切なプロバイダーを選ぶことで、クラウド導入プロセスがよりスムーズかつ効率的になります。選定の際は、プロバイダーの実績や経験、製造業に対する理解度、既存システムとの統合性などを確認しましょう。

特に製造業特有の課題に対応した実績があるかどうかは重要なポイントとなります。クラウドサービスを選ぶ際は、初期費用の安さやシステム担当者の負担軽減などのメリットも考慮に入れると良いでしょう。

手順4:工場調査と現場の実態把握

クラウドシステムは工場を直接管理するために使用されるため、導入前に工場の詳細な調査が必要です。

工場内の機械設備のデータ取得方法や、手動入力データの転送方法などを確認しましょう。クラウドシステムを円滑に運用するために、工場に追加すべき電子機器なども洗い出しておくと良いでしょう。製造現場の特性を理解せずにクラウド導入を進めると、現場との乖離が生じて効果が出ないケースがあります。

工場調査では、現場作業者の意見も積極的に取り入れ、実際の業務フローに沿ったシステム設計を心がけましょう。製造業の場合、生産管理業務を「生産計画業務」「生産実績・工程管理業務」「在庫管理」などに分類して分析すると、クラウド化のメリットが明確になります。

手順5:段階的な導入計画の策定

製造業におけるクラウド活用は、「手順書作成ツール」や「現場帳票電子化システム」など、比較的小規模なものから始めるのがおすすめです。

スモールスタートで始めることで、少ない資金で導入でき、現場の抵抗も少なく済みます。既存の業務プロセスに大きな変更を加えずに導入できるため、スムーズな立ち上げが可能になります。小規模なツールであれば、現場の一部で試験的に運用し、効果を検証することも容易です。

段階的な導入計画では、各フェーズでの目標と評価基準を明確にし、成功体験を積み重ねていくことが重要です。

製造業では特に現場の理解と協力が不可欠なので、現場スタッフを巻き込んだ計画作りを心がけましょう。

手順6:システム設計と構築

要件を確認した後、クラウドシステムの設計、分析、プログラミング、開発を行います。

設計段階では、プロバイダーが自社のニーズに応じてソフトウェアをカスタマイズしてくれるかどうかも重要なポイントです。製造業特有の要件に対応できるシステム設計が必要となります。

クラウド環境の構築では、ネットワーク構成図の作成や必要なリソースの確認も欠かせません。システムがどのように組み立てられ、どのように機能するかの全体像を把握することで、効率的な設計と運用が可能になります。

選択したクラウドの種類によって、必要なリソースや自社で管理する範囲が異なるため、現在使用中のリソースを洗い出し、クラウド環境で必要となるリソースを特定しましょう。

手順7:データ移行と運用テスト

既存のシステムやデータをクラウド環境に移行する作業は慎重に行う必要があります。

データの暗号化やアクセス制御の設定などのセキュリティ対策も重要です。移行作業の前に十分なテストを行い、問題点を洗い出しておくことが大切です。

製造業の場合、生産に関わるデータは企業の生命線となるため、データ移行時のリスク管理は特に重要となります。運用テストでは、実際の業務シナリオに基づいたテストケースを用意し、現場スタッフにも参加してもらうと良いでしょう。

テスト結果を基にシステムの調整を行い、本番環境での問題発生を最小限に抑える工夫が必要です。

手順8:社内教育とトレーニング

クラウドシステムの導入効果を最大化するためには、ユーザーとなる工場スタッフへの徹底的なトレーニングが必要です。

トレーニングは、まず工場の生産プロセス全体を管理する主要ユーザーから始め、次に現場の作業者へと展開していくと効果的です。適切なトレーニングにより、クラウドシステムの使用がスムーズになり、現場での抵抗も減少します。

製造業では特に現場作業者のITリテラシーに差があることも多いため、レベルに合わせた教育プログラムの用意が重要です。

マニュアルの整備やヘルプデスクの設置など、導入後のサポート体制も併せて検討しましょう。定期的なフォローアップ研修も効果的で、システムの活用度を高めることができます。

手順9:運用とモニタリング

クラウド環境の運用を開始したら、パフォーマンスやセキュリティを継続的にモニタリングすることが重要です。

実装モデルによって運用の責任範囲が異なるため、自社の管理すべき範囲を明確にしておきましょう。クラウドサービスの特性を活かし、リアルタイムでのデータ管理と可視化を進めることで、製造現場の状況を即座に把握し、迅速な意思決定が可能になります。

生産ラインの稼働状況や在庫状況をリアルタイムで確認できれば、設備の稼働効率向上や予知保全も容易になります。運用段階では、定期的なレビューミーティングを開催し、現場からのフィードバックを収集することも大切です。

問題点や改善要望に迅速に対応することで、システムの定着と効果の最大化が図れます。

手順10:継続的な最適化と改善

クラウド導入後も、利用状況やコストを分析し、必要に応じてリソースの調整や最適化を行うことが重要です。

新しいクラウドサービスの導入も検討し、常に最新の技術を取り入れる姿勢が大切です。

製造業におけるクラウド活用では、異なる製造拠点やプロセス間でのデータ連携を進め、製造ラインの統一管理と全体最適化を目指しましょう。

クラウドの柔軟性を活かして、AIやIoTなどの新技術と組み合わせることで、さらなる業務改善やイノベーションを促進することができます。

継続的な改善活動では、定量的な効果測定と目標達成度の評価を行い、次のステップへの指針とすることが重要です。

製造業のデジタル化は一朝一夕に完成するものではなく、長期的な視点で段階的に進化させていくことが成功の鍵となります。

製造業でクラウドファーストを導入する際に確認しておきたい3つのポイント

クラウドファーストを導入する際の3つの注意点としては、以下の3つがあげられます。

- 自社業務との適合性確認

- セキュリティリスクへの対策

- サービス依存性と障害対策

順番に見ていきましょう。

ポイント1:自社業務との適合性確認

クラウドサービスは便利な反面、オンプレミスと比較するとカスタマイズ性が低くなる傾向があります。

製造業特有の複雑な業務プロセスや既存システムとの連携がスムーズにいかない可能性も考慮する必要があります。

場合によっては、システム連携の問題から業務フローの変更を強いられるケースもあるため、事前に自社の業務にマッチするかどうかの確認が不可欠です。

特に製造現場の特殊な要件や、複雑な演算処理が必要な場合は、クラウドベンダーがニーズに対応できるか慎重に検討しましょう。

高度なセキュリティポリシーを持つ企業では、クラウドベンダー側がそれに対応できない恐れもあり、その場合はオンプレミスの方が適している場合もあります。

導入前に自社の現状を正確に把握し、どの業務プロセスがクラウド化に適しているかを見極めることが重要です。

ポイント2:セキュリティリスクへの対策

クラウドサービスを導入する際、情報漏洩やデータ消失などのセキュリティリスクは製造業にとって特に重大な懸念事項となります。

製造業では技術や製品に関する機密情報、取引先・顧客リスト、従業員の個人情報など重要なデータを扱うため、情報流出は知的財産の喪失や社会的信用の失墜につながる危険性があります。

クラウドはインターネット経由でサーバーにアクセスする仕組みのため、IDやパスワードの漏洩による不正アクセスのリスクが存在します。

セキュリティ対策はクラウド事業者任せにせず、自社でも適切な対策を講じる必要があります。

具体的には、IDとパスワードの厳格な管理や2段階認証・2要素認証の導入などで、セキュリティレベルを高めることが重要です。

また、クラウドサービス提供事業者の信頼性も重要な判断基準となり、セキュリティ対策が十分かどうかを事前に確認することが大切です。

利用者の操作ミスや天災・人災によるサーバー故障でデータが消失するリスクもあるため、定期的なバックアップ体制の構築も忘れてはなりません。

ポイント3:サービス依存性と障害対策

すべてのシステムを同一のクラウドサービスに集約すると、運用面では便利ですが、大きなリスクも伴います。

クラウドサービス自体に障害が発生した場合、すべてのシステムにアクセスできなくなり、製造業の業務が完全に停止する可能性があります。製造ラインの稼働や在庫管理など、製造業の基幹業務がクラウドに依存していると、障害発生時の影響は甚大なものとなるでしょう。

マルチテナント方式(複数の企業でシステムを共有する方式)のクラウドでは、他社の影響を受ける可能性もあり、データの物理的な制御ができないことへの不安も存在します。

クラウドサービスへの過度な依存を避けるため、重要度に応じたシステムの分散や、オンプレミスとクラウドを組み合わせたハイブリッド構成の検討も有効です。

また、障害発生時の業務継続計画(BCP)を事前に策定し、定期的な訓練を行うことで、万一の事態に備える体制を整えておくことが重要です。

クラウドサービスの選定においては、可用性の高さや障害発生時の対応体制なども重要な判断基準となります。

クラウドファーストの今後の発展

クラウドファーストの考え方はさらに加速し、製造業界にも大きな変革をもたらすでしょう。

Gartnerの調査によると、2025年までに85%以上の組織がクラウドファーストの原則を採用する見込みです。

特に製造業では、IoT技術やAIの普及により、クラウドベースの製造市場が2025年から2032年にかけて11.7%の複合年間成長率で拡大すると予測されています。

さらに、クラウドベースのコラボレーションプラットフォームにより、製造業者から流通業者、小売業者まで複数の利害関係者を可視化できるようになり、データサイロの排除や意思決定の強化が進むでしょう。

クラウドファーストを実践する企業は、ビジネスの迅速な展開とコスト効率の最大化を実現し、変化の激しい市場環境でも競争力を維持できるようになります。

まとめ

クラウドファーストとは、システム導入・更新時にクラウドサービスを最優先で検討する考え方で、製造業においても急速に普及が進んでいます。

主なメリットは以下の3点です。

- コスト削減と初期投資の軽減

- データのリアルタイム管理

- 柔軟性とスケーラビリティ

導入手順は現状分析から始め、教育・運用までの10ステップで進めるのが効果的です。ただし、自社業務との適合性確認、セキュリティリスク対策、サービス依存性への対応は必須の注意点となります。

製造業でのクラウドファースト導入は、生産管理システムのクラウド化やIoTとの連携など、多様な成功事例が生まれています。

AIやIoTとの融合により、製造業のデジタル変革はさらに加速するでしょう。

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化