製造業におけるニアショアの活用が、コスト削減と競争力強化の両立を実現する選択肢として注目されています。

国内の地方都市に拠点を置く企業にIT業務を委託するこの手法は、大都市圏より安価な人件費でありながら高品質なサービスを維持できる点が魅力です。

また地理的に分散した開発体制は自然災害などのリスク分散にも効果的で、事業継続計画(BCP)の観点からも重要な戦略といえるでしょう。

地方経済の活性化に貢献し、新たなビジネスチャンスを創出する社会的意義も持ち合わせています。

本記事では、製造業がニアショアを活用すべき理由と、成功に導くための具体的な導入ステップを詳しく解説していきます。

目次

ニアショアとは?製造業経営者が知るべき基本概念

ニアショアとは、システム開発やIT関連業務を「国内の地方都市」に拠点を置く企業や人材に委託するビジネスモデルです。

直訳すると「近くの浜辺」「そばにある沿岸」を意味し、近距離での外注を表す言葉としてビジネス分野で活用されるようになりました。主に都市部の企業が地方企業にアウトソーシングを行う形態で、東京や大阪などの大都市圏から人件費が比較的安価な地方へ業務を発注するケースが多いです。

情報システムやWebサイト、アプリケーションの開発・制作・運用などの業務が対象となります。近年は都市部だけでなく地方でもDX人材育成やリモートワークが普及し、ニアショアの需要が高まっています。

特にコミュニケーションの取りやすさや時差の少なさから、多くのシステム開発プロジェクトで採用されるようになりました。

オフショア(海外企業への委託)と比較すると、同じ国内であることによる言語や文化の共通性がニアショアの大きな特徴と言えるでしょう。

ニアショアとオフショアの違い

ニアショアとオフショアは、どちらもシステム開発などの業務委託方法ですが、根本的な違いは「委託先の場所」にあります。

ニアショアは「国内の地方都市への委託」を指し、オフショアは「海外企業への委託」を意味します。この地理的な違いから、コミュニケーションの質や時差などに大きな差が生まれます。

言語面では、ニアショアなら日本語でのやり取りがスムーズに行えますが、オフショアでは英語や現地語が必要になるケースが多いでしょう。

時差についても、ニアショアはほぼ同じ時間帯で業務が進められるのに対し、オフショアでは数時間から半日程度の時差が生じます。

コスト面ではオフショアのほうが人件費が安い場合もありますが、コミュニケーションコストや品質管理コストが追加で発生する点に注意が必要です。

セキュリティ面においても、ニアショアは日本の法律が適用されるため、情報漏洩などのリスク管理が比較的容易といえるでしょう。

製造業においては、生産システムの連携や現場の理解が重要なため、文化や業界慣習を共有できるニアショアが選ばれる傾向にあります。

製造業がニアショアを活用する3つのメリット

ニアショアを活用するメリットとしては、以下の3点です。

- コスト削減と品質維持の両立

- リスク分散と災害対策の強化

- 地方創生への貢献とビジネスチャンスの拡大

順番に見ていきましょう。

メリット1:コスト削減と品質維持の両立

製造業においてニアショアを活用すると、大都市圏と比較して人件費を削減できます。コスト削減しながらも、国内企業への委託なので品質面での不安が少ないという大きな利点があるのです。

製造業のシステム開発では、生産管理や部品管理など専門知識が必要な場面が多く、日本語でのコミュニケーションがスムーズなニアショアは理想的です。

また、地方企業との連携により、自社の限られた人材をコア業務に集中させることも可能になるでしょう。

メリット2:リスク分散と災害対策の強化

製造業は生産ラインの停止が大きな損失につながるため、リスク分散は重要な経営課題です。

日本は地震や台風などの自然災害が多い国であり、都市部はコンクリートに覆われ、インフラ被害を受けやすい環境です。ニアショアでは、過去に自然災害の少ない地域を選ぶことで、災害時のリスクを分散できます。

特に製造業のシステム開発や運用業務を複数の地域に分散させることで、一箇所で問題が発生しても全体への影響を最小限に抑えられます。

また、国内の地方都市との連携なので、緊急時の対応も迅速に行えるという安心感があります。

長期的な事業継続計画(BCP)の観点からも、ニアショアによるリスク分散は製造業にとって賢明な選択と言えるでしょう。

メリット3:地方創生への貢献とビジネスチャンスの拡大

製造業がニアショアを活用することは、地方経済の活性化に大きく貢献します。

地方への業務委託により、新たな雇用が生まれ、人口減少や過疎化が進む地域の課題解決の一助となります。特に製造業は地域の基幹産業となることが多く、関連するIT業務の発注は地域経済への波及効果が大きいです。

地方自治体は地方創生を目指し、補助金や固定資産税免除などの制度を導入していることもあり、ニアショア開発を後押ししています。

また、地方の企業や自治体との関係性が深まることで、新たなビジネスチャンスや長期的なパートナーシップが築ける可能性も高まります。

製造業にとって、地方との連携は単なるコスト削減だけでなく、社会貢献とビジネス拡大の両面でメリットがあるのです。

製造業におけるニアショア活用の3つの成功事例

ここからは製造業におけるニアショアの活用事例を3つ紹介していきます。

順番に見ていきましょう。

事例1:大手製造業の生産管理システム開発

ある大手製造業では、東京都内の本社での開発コストが高騰していたため、九州地方の企業と提携しニアショア開発を導入しました。

提携先の九州企業は地元大学と連携し、最新技術を持つ若手エンジニアをプロジェクトに参加させる体制を構築しました。

地方の優秀な人材を活用することで、都市部と比較して約40%のコスト削減に成功したのです。さらに、同じ日本語環境でのコミュニケーションがスムーズだったため、プロジェクトの納期も当初の予定より短縮できました。

製造現場との連携も円滑に進み、現場の要望を正確にシステムに反映できたことが高評価を得ています。この成功を受けて同社では他の工場管理システムにもニアショア開発を拡大し、IT投資の効率化と品質向上の両立を実現しました。

事例2:自動車関連企業のWEBサービス内製化

カーメンテナンス関連の企業では、タイヤ取り付け予約やオイル交換などのWEB予約サービスを展開していましたが、外部委託だけではサービスの成長が滞るという課題がありました。

社内に開発部門を作って内製化したいものの、オフィススペースの制約から社内に十分な席数を確保できないという問題に直面していたのです。

そこで同社は、外注と内製化のいいとこ取りを目指し、ニアショア形式でのエンジニア採用に踏み切りました。この取り組みにより、オフィス移転などの莫大なコストをかけることなく、必要な時に必要なスキルを持つエンジニアチームを素早く編成できるようになりました。

特筆すべきは、社内にエンジニアを配置し、ニアショアチームとの橋渡し役としたことで、遠隔での業務進行をスムーズにした点です。

結果として、コスト削減と開発スピードの向上を同時に達成し、WEBサービスの質と量の両面で大きな成長を遂げています。

事例3:物流企業のシステム刷新

ある物流企業では、老朽化した物流システムによるバグの頻発やメンテナンスコストの増大に悩まされていました。システム全体の刷新が必要でしたが、都市部のIT企業に依頼すると膨大なコストがかかるという課題があったのです。

そこで同社は近隣地域の開発会社にプロジェクトを依頼し、頻繁に対面会議を実施することでコミュニケーションを密に取る体制を構築しました。

地理的な近さを活かして開発チームが物流現場を直接訪問し、現場の声を丁寧に拾い上げながらシステム開発を進めたことが成功の秘訣です。

新システムは操作性が向上しバグも大幅に減少、メンテナンスコストの削減にも成功しています。この取り組みにより配送業務の効率が向上し、最終的には顧客満足度の向上という形で企業全体の競争力強化につながりました。

製造業がニアショアを導入するための6ステップ

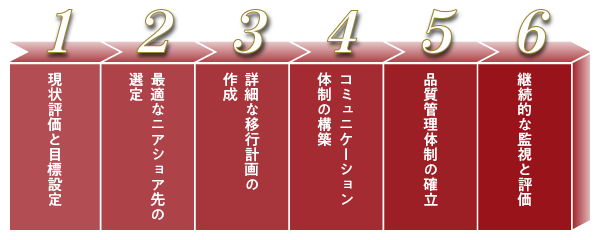

製造業がニアショアを導入するための手順は、大きく分けて以下の6ステップに分けられます。

1.現状評価と目標設定

2.最適なニアショア先の選定

3.詳細な移行計画の作成

4.コミュニケーション体制の構築

5.品質管理体制の確立

6.継続的な監視と評価

順番に解説していきます。

ステップ1:現状評価と目標設定

まず自社の現状を正確に把握し、ニアショア導入によって解決したい課題を明確にしましょう。

製造業では特に人材不足やコスト削減、システム老朽化などの問題が多く見られます。具体的な数値目標(例:運用コスト20%削減、開発期間半減など)を設定することで、後の効果測定がスムーズになります。

目標設定では「リードタイムの短縮」「コラボレーションの改善」「コスト削減」など具体的な項目を挙げると良いでしょう。この段階で自社のデジタル基盤の準備状況も評価しておくと、後の工程でのギャップに悩まされることが少なくなります。

明確な目標があれば意思決定プロセスがスムーズになり、導入後の成功度合いを測る基準にもなります。

ステップ2:最適なニアショア先の選定

ニアショア先を選ぶ際は、地理的な条件だけでなく、技術力や実績も重視しましょう。日本国内であれば、東北や九州、北海道など、首都圏と比べて人件費が安い地域が候補になります。

選定基準としては、過去のプロジェクト実績、技術力、企業の信頼性などを重視すると良いでしょう。また地方自治体が提供する補助金や税制優遇措置なども確認し、コスト面でさらに有利な地域を探すことも大切です。

複数の候補企業と面談を行い、自社の製造業特有の要件(品質管理、スピード、セキュリティなど)に対応できるかを評価します。

文化的な適合性も重要で、コミュニケーションスタイルや労働倫理が一致していることで、スムーズな協業が可能になります。

ステップ3:移行計画の作成

移行に伴う手順、タイムライン、責任者を明確にした詳細な計画を作成します。

製造業の場合、生産管理システムなど現場と密接に関わるシステムの移行には特に注意が必要です。

計画には「サプライチェーンのロジスティクス」「通信プロトコル」「品質管理対策」「従業員のトレーニング」などの要素を含めましょう。段階的な移行を計画し、一度にすべてを移行するリスクを避けることも検討すべきです。

特に製造現場に影響するシステムは、稼働停止時間を最小限に抑える計画が重要になります。

移行計画には「KT(Knowledge Transfer)プロセス」のような知識移転の手法を取り入れると、スムーズな引き継ぎが可能になります。

ステップ4:コミュニケーション体制の構築

地理的に離れていても円滑に意思疎通ができるよう、オンラインミーティングやチャットツールなどの活用方法を決めておきましょう。定期的な進捗報告の仕組みを作り、問題が発生した際の連絡ルートも明確にしておくことが大切です。

製造業特有の専門用語や現場の状況を共有するため、初期段階では対面での打ち合わせも効果的です。特に移行期間中は、従業員や顧客を含む関係者に変更内容を丁寧に説明し、不安や懸念に対処することが重要になります。

リモートでの業務進行をスムーズにするため、社内にもエンジニアを配置し、ニアショアチームとの橋渡し役を設けると効果的です。

ステップ5: 品質管理体制の確立

製造業のシステム開発では品質管理が特に重要であり、明確な品質基準と検証方法を確立しましょう。

定期的な現場訪問、リアルタイムの検査、品質保証プロトコルにより、必要な基準を維持することができます。

アジャイル開発手法を導入すれば、小さな機能単位で開発を進められるため、品質問題の早期発見が可能になります。製造現場との連携がスムーズになるよう、現場の声を丁寧に拾い上げる仕組みも重要です。ドキュメントの整備と見える化を行うことで、担当者による業務のバラつきが減り、運用保守の品質向上につながります。

セキュリティ対策も忘れずに、機密情報の取り扱いルールや情報漏洩防止策を明確にしておくことが必要です。

ステップ6:継続的な監視と評価

ニアショア導入後も定期的に運用状況を監視し、当初設定した目標に対する達成度を評価しましょう。

社内チームとニアショアパートナーの両方からフィードバックを収集し、改善点を特定することが大切です。具体的な指標(KPI)を設定し、コスト削減率や開発期間の短縮率などを定量的に測定すると良いでしょう。

問題点が見つかった場合は迅速に対応し、必要に応じて運用方法や体制の見直しを行います。成功事例を社内で共有し、他のプロジェクトやシステムへのニアショア適用拡大も検討しましょう。

長期的な視点で見ると、ニアショア先との関係強化により、単なる外注先ではなく、パートナーとしての関係構築が可能になります。

ニアショア活用時は 人材確保と育成の難しさが課題

ニアショアを活用する上で、適切な人材の確保と育成が大きな課題となります。

地方都市では、都市部に比べてITスキルを持つ人材が不足している傾向があり、必要なスキルセットを持つ人材を見つけるのに時間がかかる可能性があります。

また、他社も同様に人材不足に悩んでいるため、採用競争が激しくなっています。

この課題に対処するには、地域特有の事情を十分に理解した上で採用活動を行う必要があります。長期的な視点で人材育成プランを立て、地元の大学や専門学校と連携し、若手エンジニアの育成に取り組むことも有効です。

さらに、リモートワークを活用し、地理的な制約を超えた人材確保の方法も検討しましょう。

ニアショアの今後の発展

製造業におけるニアショアは、さらなる成長が期待されています。

人手不足対策としてのニアショア活用も重要なトレンドとなっており、国際労働機関(ILO)によれば世界的に製造業では人材確保が課題となっています。

製造業の競争力強化には、AI技術の活用も不可欠で、ニアショア先との連携によりAIソリューションの導入も進むでしょう。ただし課題も存在し、既存の生産拠点から新たな地域へのシフトには「何年もかかる」との専門家の指摘もあります。

今後は製造業のデジタル化と省力化を進めながら、ニアショア戦略を組み合わせることで、人手不足を追い風に変える取り組みが広がっていくでしょう。

まとめ

ニアショアとは国内の地方都市へのIT業務委託であり、製造業にとって大きなメリットをもたらします。

オフショアと比較して言語・文化の壁がなく、時差もほとんどないため、スムーズなコミュニケーションが可能です。

製造業がニアショアを活用する主な理由は以下の3つです。

| メリット | 内容 |

|---|---|

| コスト削減と品質維持 | 大都市圏より人件費を削減しながら高品質を維持 |

| リスク分散 | 自然災害対策として複数地域での開発体制構築 |

| 地方創生への貢献 | 地域経済活性化と新たなビジネスチャンス創出 |

導入には「現状評価→ニアショア先選定→移行計画→コミュニケーション体制構築→品質管理体制確立→継続的評価」の6ステップが必要です。

今後は人材不足対策としてのニアショア活用がさらに進み、AI技術との連携も加速するでしょう。

製造業の競争力強化には、デジタル化と省力化を進めながら、ニアショア戦略を効果的に組み合わせることが重要です。

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化