(本記事は、一般社団法人日本能率協会監修の『日本のものづくりが向かう未来』=東洋経済新報社、2024年1月24日刊=の中から一部を抜粋・編集しています)

パンデミックや地政学リスクで世界中のサプライチェーンが寸断され、多くの企業が困難に陥った。そんな中、大日本印刷株式会社(以下、DNP)は早期に半導体を確保。工場を止めずに生産を続けていた。この購買・調達の体制を整えたのは常務取締役の三宅徹氏だった。同氏にサプライチェーンの考え方やDNPとして目指す新たな製造業の姿「シン・ものづくり」について聞いた。

三宅 徹

日本印刷株式会社 常務取締役

印刷技術を応用・発展させてトップシェア製品を開発

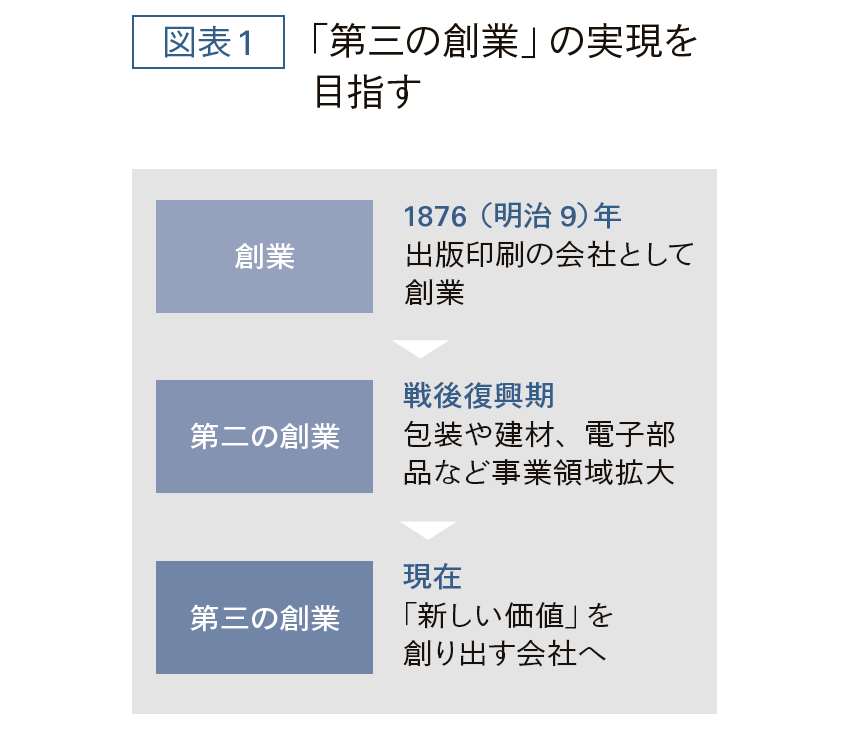

デジタル化が進み、新聞、雑誌、広告などに代表される紙メディアの印刷が減り続けるなか、当社は創業以来培ってきた印刷技術を、建材やエレクトロニクスなどさまざまな分野に応用、発展させ、事業分野を発展させてきた。

一例はリチウムイオン電池用「バッテリーパウチ」だ。これまで用いられてきた缶に比べてパウチはより軽く柔らかく、電池設計の自由度も上がるのがメリットだ。EVに搭載されるリチウムイオン電池用パウチでは90%以上のマーケットシェアを獲得している。同様に有機ELディスプレイを製造するための「メタルマスク」もトップシェアだ。当社はブラウン管カラーテレビ用「シャドウマスク」の量産に日本で初めて成功した会社でもある。薄い鉄板に穴が空いた形状の部材だが、これを深化させたものが「メタルマスク」にあたる。

我々にあるのは、自分たちが蓄積してきた技術に対する誇りだ。技術の追求が止まることはなく、技術を深めることでさらによいものができるという確信がある。大切にしているのはもう一つ、顧客企業からの信頼だ。「DNPならやってくれる」と期待していただいたからには、お客様と協働しながら何としてもやり遂げる。そのような積み重ねで信頼関係を強固にしてきた。国内外のトップシェア製品はその成果だ。

「正解がない時代」とよく語られる。ものづくりも同様だが、ものが世から消えることはない。ものづくりの技術を磨けばトップシェア製品が生まれる、これも間違いのないことだ。ただしお客様から頼まれるのを待っているわけにはいかない。お客様もまた正解を知らないからだ。我々自身もマーケットを分析しながら、いち早く提案する必要がある。

受注型から提案型に転換 「第三の創業」実現へ

この自ら「新しい価値」を創り出す会社になることを当社は「第三の創業」と呼んでいる。印刷技術を広げてきたこれまでは「第二の創業」期。これからは自ら社会課題を見つめ、「未来のあたりまえ」をつくり出していく。すなわち、受注型から提案型のビジネスへの転換だ。多くの企業が同様のことを口にするが、すべての企業ができることではない。ではなぜ、我々にはできるのか。

理由の一つは、お客様との強い信頼関係のためだろう。お客様のビジネスに深く入り込むことで、お客様のニーズを先取りできる。これも国内トップシェア製品であるICカードを例にあげよう。当社はICカードをつくるだけでなく、カードにユーザー情報を書き込む作業や、ユーザー宛に発送する作業も担っている。つまりBPO(ビジネス・プロセス・アウトソーシング)だ。それも単なるアウトソーシングではない、「オプティマイジング」(最適化)を加えることでお客様には「自社でやるよりDNPに任せるのがよい」と思っていただいている。チラシなどの広告媒体も深化の余地がある。これまでチラシを配ってもその宣伝効果が不明瞭だった。そこで我々は電子チラシをつくり効果測定を行うなど新たな展開を試みている。

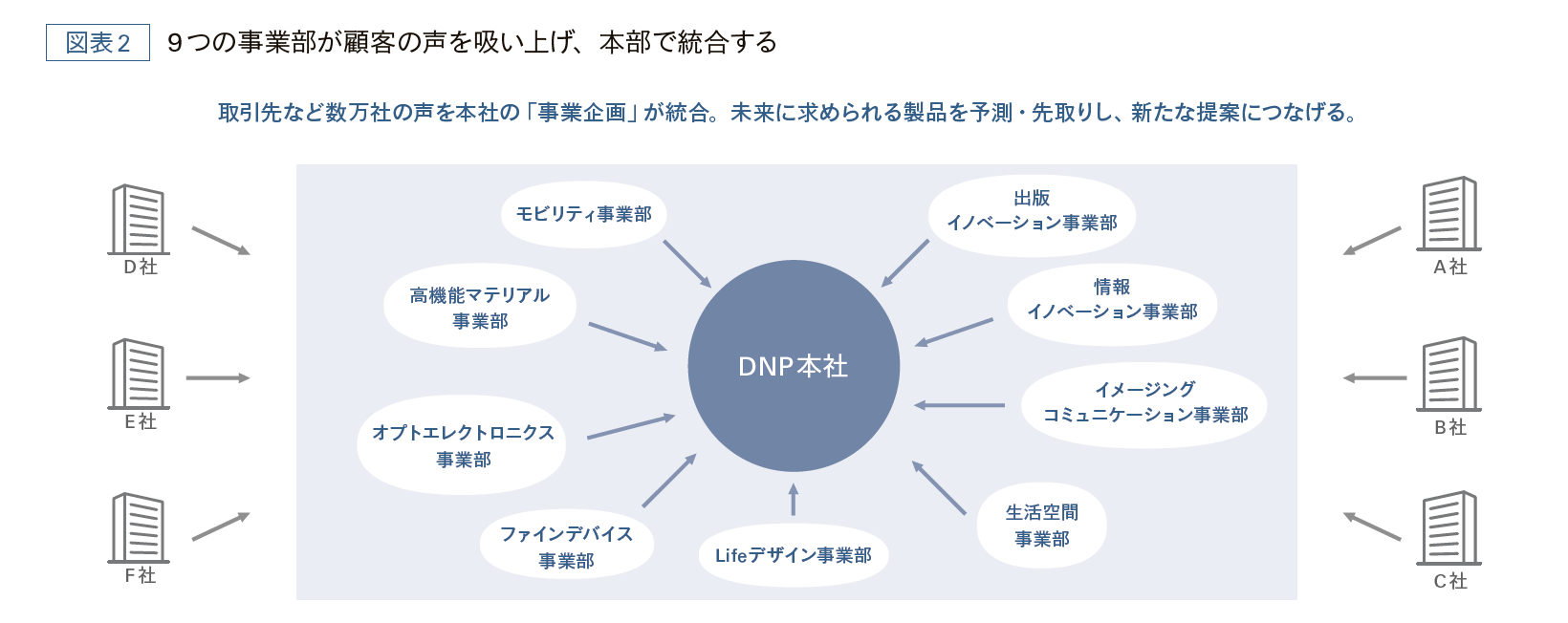

もう一つの理由は、お客様が多いことだ。例えば、同業種のA社、B社、C社とお付き合いし、それぞれのニーズをよく聞いていると「世の中はこちらの方向に動く」ということがわかる。ならば、そのような未来に求められる製品を、先取りして提案すればいい。

複数のお客様からの声を吸い上げ、分析し、新たな提案につなげる動きを担うのは、各事業部にいる「事業企画」だ。事業企画は本社にも置かれ、各事業部の事業企画に横串を通す役割を果たしている。最近になり事業部間の連携はよりスムーズになった。社長が、グループ内のそれぞれの強みをかけ合わせて相乗効果を生み出す「オールDNP」を推進しているためだ。これまでジョブローテーションに積極的でなかった当社だが、現在は事業部門のトップになる前に、他部署を経験することがあたりまえになった。

コロナ禍の未知 購買の覚悟と使命

私自身は6年前に購買本部に異動してきた。当時の購買本部は「工場から言われたものをそのまま買う」機能だった。「この材料を何トン買ってくれ」と言われたら納期通りにできるだけ安く買えばよかった。それをより戦略的な購買に変えるのが私に課せられたミッションだった。

戦略的な購買とはどういうことか。例えば、研究所が定めたレシピに従うかたちで、やむを得ず扱いづらい材料でものをつくらなくてはならない工場があったり、小さい会社から材料を仕入れていたらその会社が潰れてしまって、仕入れに困ったケースもしばしばあった。これでは同じ製品をつくり続けることができず、BCP上非常に問題がある。そこで購買が製品の開発設計の段階から入り込み、製品化までの流れを担保する「開発購買」の試みが始まった。

例えば、中国の環境規制が厳しくなった影響で、染料が手に入らなくなったことがある。こうした事態が予想される場合は、必要に応じてサプライチェーンを複線化する、在庫を積むなどの策を講じる。

コロナ禍に際してもさまざまなことが起きた。2020年2月の時点では「暖かくなればコロナは終息する」という予測から、「コロナ禍は最長で7月まで」との説があった。これをふまえ主要材料の在庫を6ヵ月分確保しようと2月のうちに手配した。前もって手配が必要な半導体については、3月までに翌年度に必要な半導体を確保したおかげで、自動車業界が「半導体が手に入らず自動車をつくれない」苦境にあっても、同じ半導体を用いる当社のICカードの工場は止まらなかった。

多くの在庫を抱えることに対し社内からは批判の声もあがった。だが、私は社長と全役員の前で「在庫を持たないと工場が止まるかもしれないから了承してほしい」と強く訴えた。また「どうしても手に入らない材料もあるかもしれない。ついては事業部で優先順位を決めてほしい」とも言った。最悪、当社が手に入らなくても競合が手に入れられるならそれでいい、お客様には競合から調達してもらえばいいからだ。

繰り返すが、当社はお客様の信頼が第一であり、一度信頼を失ったら二度と発注が来ない。我々はお客様の仕事を守らなければならない。だからこそ、早めに在庫を確保する。それが無理なら競合から調達してもらえるのかを確認するために競合のサプライチェーンを調べることまで行った。サプライヤーから「材料が入らない」という声があがれば、川上のサプライヤーまで乗り込んだ....

この続きは、一般社団法人日本能率協会監修の『日本のものづくりが向かう未来』からお読みください。

三宅 徹(みやけ・とおる)