製造業の現場では、開発スピードの向上と製品の複雑化にどう対応するかが大きな課題となっています。

そこで注目されているのが「MBD=Model Based Development(モデルベース開発)」です。MBDは、開発の初期段階からモデル(Model)と呼ばれるソフトウェア上の仮想的な設計図を活用して設計・検証を進めることで、試作レス、短納期、高品質といった現代のものづくりのニーズに応える手法として普及が進んでいます。

この記事では、MBDの基本から導入効果、活用事例までをわかりやすく解説します。

目次

モデルベース開発(MBD)とは?概要と注目される背景

モデルベース開発(MBD:Model-Based Development)とは、システムやソフトウェアの開発において「動作や構造を表現したモデル」を中心に設計・検証を進める開発アプローチです。かつて主流だった開発段階では設計図や仕様書といったドキュメント中心に進め、実際の動きの確認は試作品ができてからが一般的でした。一方でMBDでは初期の段階からモデルを作成し、シミュレーションによって動作を検証します。

このようなモデル中心のアプローチにより、試作コストの削減、手戻りの防止、設計ミスの早期発見が可能になります。特に、車載制御システムや家電制御、産業機器の組込みソフトウェアといった領域では、複雑な動作を事前に可視化し、仮想環境での検証が行える点が大きな強みとなっています。

このような背景から、近年では自動車業界にとどまらず、産業機器、医療機器、宇宙航空といった多様な分野でも導入が進んでいます。

「モデル」とは何か?ソフトウェアで動きを再現する仕組み

MBDにおける「モデル」とは、製品やシステムの構造や動作、制御ロジックなどをソフトウェア上で表現した仮想的な再現物のことを指します。例えば、自動車のブレーキ制御を対象とする場合、ブレーキペダルをどれくらい踏んだら、車輪がどんな風に反応するか、といった挙動を数式や論理ブロックで記述し、ソフトウェア上で再現します。これを「モデル化」と呼びます。

このモデルは、実際に高価な試作品を作らなくても挙動をシミュレーションすることができ、設計段階での検証を大幅に効率化します。モデルは、大きなシステム全体から、細かい部品の動きまで、色々なレベルで表現できますし、制御する側と制御される側といった異なる要素をモデル化して、それらが組み合わさった時にどうなるかをまとめて検証できるのも、MBDの大きな特徴です。

制御設計や組込み開発との関係性

MBDが特に力を発揮するのは、製品の動きをコントロールする「制御設計」や、製品の中に組み込まれる「組込みシステム」といった開発の領域です。

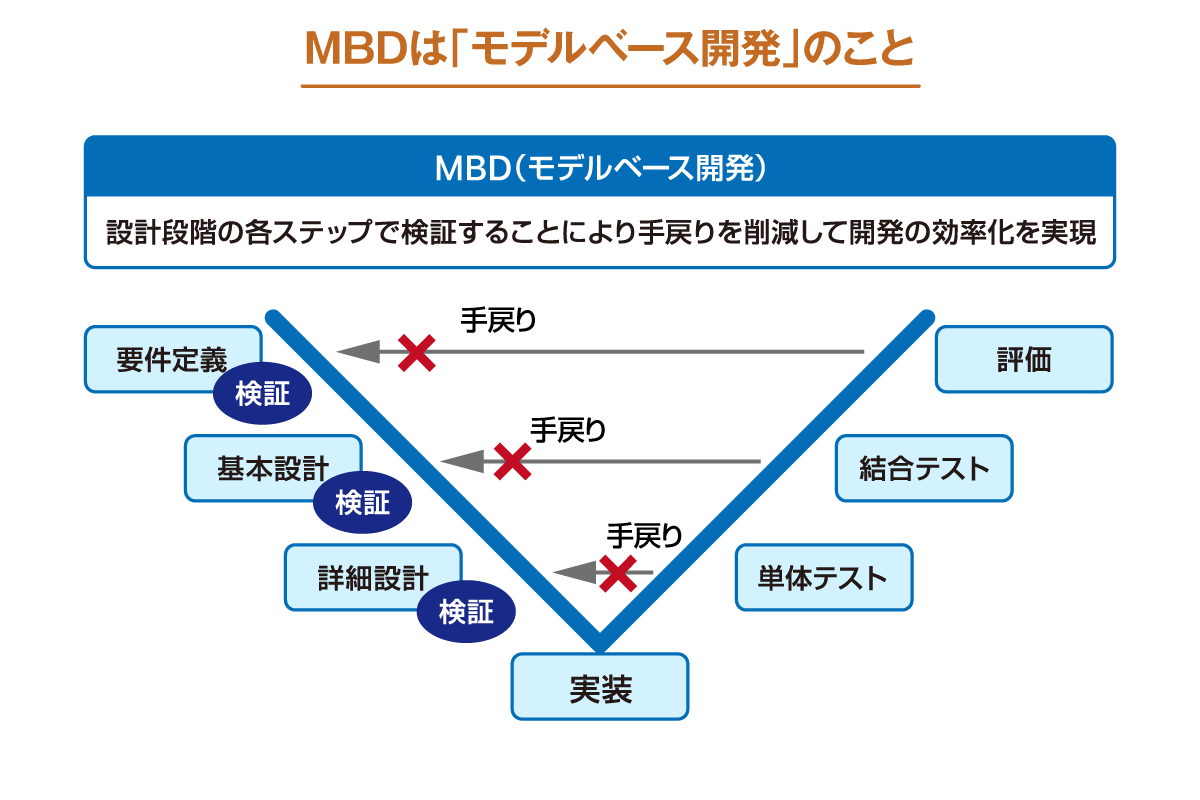

従来の制御設計では、設計者が制御仕様を文書で定義し、その文書をもとにプログラマがコードに落とし込み、テストしていく流れが一般的でした。しかし、この方法だと設計意図の伝達ミスや、テスト時の不具合による手戻りが発生しやすく、開発コストや納期に大きな影響を与えていました。

一方、MBDを活用すれば、設計者自身がモデルを使って挙動を確認・修正しながら制御ロジックを構築し、そのまま自動でプログラムコードを生成(ACG=Automatic Code Generation)することで実装につなげることができます。これにより、設計と実装の乖離が減り、品質の安定化やテスト工数の削減にもつながります。

現在では、MATLABやSimulinkといったMBDの専用ツールを用いて、設計から実装、検証までを一貫して進める体制を整える企業も増えており、制御設計と組込み開発の現場において、MBDは極めて実用的な手法として定着しつつあります。

MBDが注目される3つの社会的・技術的背景

MBDが広く注目される背景には、現代のものづくりにおける複数の課題があります。

一つ目は製品の高機能化・複雑化です。特に自動車や産業用ロボットでは、数百を超えるECU(電子制御ユニット)が連携して動作するケースも多く、全体の挙動を事前に把握することは困難を極めます。こうした環境では、実機試作に頼る開発には限界があり、仮想的なモデルによる検証が不可欠となっています。

二つ目は、製品のライフサイクルが短縮化したことでより早い市場投入が求められていることです。消費者ニーズの多様化、高速化が進む中で、設計のやり直し(手戻り)をいかに減らすかは、企業競争力の鍵とも言えます。MBDによる早期シミュレーションは、この課題解決に大きく貢献します。

三つ目の背景は製品の安全性や信頼性に対する要求が、ますます厳しくなっていることです。自動車の機能安全規格であるISO 26262をはじめとして「モノが適切に動くこと」「予期せぬ事態でも危険な状態にならないこと」の証明が、これまで以上に求められるようになっています。

3つの背景に加えて、車載ソフトウェア開発のプロセス能力を評価する「Automotive SPICE(A-SPICE)」のような厳格なプロセス標準への対応も、MBDの活用によって効率化されます。

モデルを使って様々な状況をシミュレーションし、安全性を検証できるMBDは、こうした厳しい要求に答えるための設計開発の土台となります。

このような背景から、MBDは今や先進的な開発現場における当たり前の手法となりつつあります。

MBDとCAEの違い

CAE(Computer Aided Engineering)とMBDは、ともにコンピューター上でシミュレーションや解析を行うことで、製品開発を効率化する技術ですが、その主な目的やアプローチには明確な違いがあります。

CAEは、製品の特定の物理現象(例:強度、熱、流体の流れ、振動など)を詳細に解析・シミュレーションすることを得意とします。既に設計された部品や構造に対し、「この形状で、この材料を用いた場合、どれくらいの負荷に耐えられるか」「どのような熱応力が発生するか」といった、具体的な性能や挙動を評価し、設計の最適化に役立てることを主眼としています。

一方MBDは、製品やシステムの全体的な動作や振る舞いをモデルで表現し、設計の早い段階から、そのモデルが「意図通りに機能するか」「システムとして妥当か」を検証することに焦点を当てています。

MBDでシステム全体の機能的な妥当性を確認し、その結果に基づいて、CAEツールで特定の部品の熱解析や構造解析を行う、といった連携も可能であり、両者は互いに補完し合う関係にあると言えるでしょう。

関連記事:CAEとは?基礎知識から導入メリット、活用事例を徹底解説

MBDの開発プロセスと4フェーズごとの役割

MBDは、単にモデルを作って終わりではなく、各フェーズに応じて異なる目的や手法でモデルをしていきます。これらは主に「MILS(Model In the Loop Simulation)」「SILS(Software In the Loop)」「PILS(Processor In the Loop)」「HILS(Hardware In the Loop Simulation)」と呼ばれる4つのフェーズに分けられ、それぞれに明確な役割があります。

MILS(Model In the Loop)|設計初期のモデル検証

MILSは、MBDの最初のフェーズであり、制御対象(プラント)と制御ロジック(コントローラ)の両方をモデル化し、このモデル同士を連携させてシミュレーションを実行。仮想的に動作を検証します。実際のハードウェアやコードを用いることなく、設計した制御アルゴリズムが意図した通りに動作するかを確認できます。

この時点で不具合や設計ミスを発見できれば、後工程の修正コストを大幅に削減することが可能です。モデルが主役となるこのフェーズは、MBDの中核とも言える重要な工程です。

SILS(Software In the Loop Simulation)|ソフトウェア化と検証

SILSのフェーズでは、MILで作成したモデルをベースに、制御ロジックを製品に書き込むためのプログラムコードを自動で生成し、モデルで意図した通りに動くかを検証します。プラント側はまだモデルのままですが、制御ロジックはソフトウェア単体としてコンピューター上でシミュレーション実行します。

SILの活用により、制御ソフトが正しく機能するか、モデルとの乖離がないかを事前に把握できるため、製品完成度の向上とテスト時間の短縮に貢献します。

PILS(Processor In the Loop Simulation)|ターゲット環境に近い形で確認

SILSでソフトウェア単体の検証ができたら、実際のプロセッサ(マイコン)やターゲット環境上で生成したコードを動かしてみるのがPILフェーズです。

PILでは製品に搭載されるのと同じ、あるいは非常に近い環境で動作確認を行うため、リアルな処理能力や通信遅延、演算誤差などを含めて、実機に近い検証が行えます。

この工程を通じて、理論上は問題のなかった制御ロジックが実環境でどのように振る舞うかを把握し、さらなる最適化につなげることができます。

HILS(Hardware In the Loop Simulation)|実機との連携評価

HILSは、開発の最終段階で、実際の制御対象(ハードウェア)と制御システムを接続し、リアルタイムで挙動を検証するステージです。たとえば、自動車のブレーキECUであれば、実際の車両やブレーキユニットを用いずに、シミュレータとECUを接続して動作確認を行います。

HILSによって、高リスクな動作や異常シナリオも安全に再現できるため、現場でのテストを減らしながら、品質と安全性を両立した開発が可能になります。特に機能安全や認証が求められる領域では、欠かせないフェーズです。

このように、MBDは開発工程の各段階で異なるアプローチを取りながら、段階的に検証の精度を高めていく開発プロセスです。設計の初期から運用直前までモデルを活用することで、開発の手戻りを抑え、確実性の高い製品開発を実現できるのです。

MBDのメリットと導入効果

これまで解説してきた通り、MBDは単なる設計手法のひとつではありません。製品開発のあらゆるフェーズにわたり、効率化・品質向上・リスク低減を同時に実現する革新的なアプローチです。改めてMBD導入の代表的なメリットについて深掘りします。

試作機の削減とコストダウン

従来の開発手法では、実機を使った試作と評価を繰り返すことが一般的でした。しかしMBDでは、モデル上でシミュレーションを繰り返すことで、多くの検証を設計段階で完了できます。

これにより、物理的な試作の回数を大幅に減らすことが可能になります。部品代や、試作機を作るための設備にかかる費用などを抑えられるだけでなく、試作にかかる時間も短縮できるので、結果として開発全体のコストダウンにつながります。

試作費用が高額になりがちな自動車や航空機などの業界では、特に大きなインパクトがあります。

開発期間の短縮とリードタイムの圧縮

開発期間に大きな影響を与える要因の一つに、設計ミスが後工程で見つかって、前の段階に戻ってやり直す「手戻り」があります。

MBDでは、設計の早い段階でMILSやSILSといった手法を使ってモデル上でシミュレーション検証できるので、設計ミスや仕様の曖昧さを初期の段階で発見し、すぐに修正できます。

これにより、テストや評価といった後工程での大きな手戻りを防ぎ、全体の開発にかかる工数を削減できます。

結果として、製品をより早く市場に投入(リードタイムを短縮)できるようになり、これは企業の競争力にも直結する、大きな経営的なメリットと言えるでしょう。

設計ミスの早期発見・再現性のある検証

MBDは、開発したモデルが可視化されるため、設計の意図や仕様の曖昧さが排除されやすくなるため、設計ミスの早期発見につながります。また、モデルを使ったシミュレーションは、同じ条件で繰り返し検証でき、評価の再現性が高まる点も大きな利点です。

特に、製品の故障が人命に関わる可能性のある領域では、想定外の状況やもし故障が起きた場合にどうなるか(故障モード)といったシナリオを安全に、徹底的にシミュレーションで検証できるため、開発初期から高い信頼性を確保できます。

このようにMBDは単なる便利な開発ツールにとどまらず、企業の開発体質そのものを変革するポテンシャルを持っています。効率と品質を同時に求められる現代の製造現場において、MBDの導入は今後さらに加速していくと考えられます。

MBD導入の課題とデメリット

MBDは多くのメリットをもたらす一方で、いくつかの避けては通れないハードルや、注意しておきたい落とし穴が存在します。

多くの企業が直面しやすい代表的な課題と、それに対する考え方のヒントをご紹介します。

モデル作成スキル・ノウハウの不足

MBDを効果的に活用するには、モデルを正しく設計し、検証可能な形で構築するスキルが求められます。しかし、従来の設計手法に慣れている現場では、抽象度の高い思考やツール操作に不慣れな技術者も多く、立ち上げ期に教育コストや習熟時間がかかる点が課題となります。

とくに、MILS〜HILSまでの各フェーズに対応するには、制御理論・プログラミング・ハードウェア知識などの複合的な知見が必要です。

従来の開発プロセスとのすり合わせ

MBDを導入しても、従来のウォーターフォール型や文書中心の開発プロセスと併存してしまうケースもあります。これにより、二重作業や意思決定の遅延が生じることがあり、現場に混乱をもたらす原因となります。

そのため、MBDを部分導入する場合でも、MBDのプロセスを既存の開発フローのどこに、どう組み込むのか、そして全体の整合性をどう保つかを導入前に設計しておくことが重要です。

ツール・ライセンスコストの負担

MBDを推進するには、モデルを作成したり、シミュレーションを実行したりするための専用ツールが必要になります。

Simulinkなどの高機能な開発ツールの導入が必要となるケースが多く、初期投資としてのコストが課題になることがあります。

また、ツールによってはライセンス体系が複雑で、使用人数やプロジェクト数に応じた追加費用が発生することもあります。

導入前には、自社の用途や規模に見合ったツール選定と費用試算が不可欠です。

「導入して終わり」にならない運用体制の必要性

MBDは一度導入すればすべてが自動化されるわけではなく、継続的にモデルを管理・更新し、組織内で活用し続ける体制づくりが重要です。

特定の担当者だけがMBDを運用していると、属人化が進んでブラックボックス化し、逆にリスクとなることもあります。

そのため、モデルのバージョン管理、レビュー体制、教育機会の設計など、中長期的な運用スキームの構築が必要です。

これらの課題に正面から向き合わずに導入を急いでしまうと、MBDが形骸化し、期待した効果が得られないまま終りかねません。メリットだけでなく、導入に際しての課題をあらかじめ理解し、戦略的に展開することが、成功への第一歩といえるでしょう。

代表的なMBDツールと選定ポイント

MBDを効果的に進めるうえで欠かせないのが、専用ツールの選定です。MBDでは、設計・シミュレーション・自動コード生成・テストまでを一貫して行えるプラットフォームが求められるため、ツール選びがプロジェクトの成否に直結するといっても過言ではありません。

ここでは、代表的なMBDツールとその特徴、選定時のポイントを紹介します。

Simulink(MathWorks)

Simulinkは、米国MathWorks社が提供するブロック線図ベースのモデリング&シミュレーションツールで、MBDの事実上の標準ツールとも言える存在です。MATLABと連携しながら、制御アルゴリズムの設計から、MILS・SILS・PILS・HILSまで一貫した開発が可能です。

日本国内の自動車・電機業界でも広く使われており、事例や学習リソースも豊富なため、初めての導入にも適しています。

SCADE(ANSYS)

SCADEは、ANSYS社が提供する形式手法ベースのMBDツールで、特に航空・鉄道・医療機器など高い安全性が要求される産業分野で採用されています。

ソフトウェアの仕様と設計を厳密に定義できるため、安全規格への対応を前提とした開発に適しています。

ツール選定時のポイント

MBDツールは目的や体制によって最適解が異なります。選定にあたっては、以下の観点を意識するとよいでしょう。

- 社内のスキル・教育体制と合っているか

- 開発対象の規模・安全性要求レベルに適しているか

- 既存の開発フロー・ツールとの親和性があるか

- 国内外のサポート体制・ユーザーコミュニティが整っているか

- コストパフォーマンスやライセンス管理のしやすさ

導入後の使い勝手や継続的な運用のしやすさを見据えたツール選びが、長期的な効果を最大化する鍵となります。

MBDの導入事例

MBDは、特に自動車業界を中心に、製品の高性能化と開発効率の両立を実現する手法として導入が進んでいます。ここでは、日本国内の代表的な企業によるMBD活用の実例を紹介し、実際にどのような効果が得られているのかを見ていきましょう。

自動車業界におけるMBD導入事例

日立Astemo

日立Astemoは4社の自動車部品サプライヤーが経営統合した企業で、自動車産業の幅広い分野で製品を提供しています。日立Astemoでは、インテークマニホールド(インマニ)の量産設計にMBDを導入しています。インマニはエンジンが外部から空気を取り込むための部品であり、車種やエンジンの形状によって最適な形が変わります。日立Astemoは、製品設計の標準化に取り組んでおり、インマニについても設計工数の削減と経験則に依存しない形での設計を目指していました。

MBDの導入にあたっては、まず設計メンバーへのヒアリングから始まり、現行工程を細分化した上で、かかっている工数の把握を行いました。この中で抽出できた課題に対して、MBDの導入効果の案出と最適なモデルの選定を行い、段階を踏む形で導入につなげていきました。

MBDの導入によって、従来よりもはるかに多くのシミュレーションをこなすことが可能になり、最適なインマニの形状を具体的な論拠を持って説明することができるようになりました。MBDの導入は設計工数の削減に留まらず、より説得力のある設計を可能にし、関係者への仕様説明といった場面でも活躍しています。

トヨタ自動車

トヨタ自動車は、制御系開発においてMILS・SILS・PILS・HILSのすべてのフェーズを戦略的に活用し、高精度な制御システムの構築と検証を実現しています。

とくに車載ECU(電子制御ユニット)の開発では、Simulinkを中心にモデルを構築し、実機試作の前に異常系も含めた動作検証を完了させることで、試作コストの削減と開発期間の短縮に成功しています。

また、MBDによって設計意図が明確化され、開発メンバー間の認識のズレが減少したことも大きな成果として報告されています。

参考:トヨタにおける包括的なエンジンモデルおよび SIL+M を使用したエンジン制御システムのフロントローディング開発

日産自動車

日産では、従来の開発プロセスにMBDを段階的に組み込み、Simulinkによるモデル作成とHILS環境での動作検証を併用しています。

この取り組みにより、ソフトウェアの不具合発見が設計初期に前倒しされ、手戻り率が大幅に低下。最終テスト工程の期間短縮とコスト抑制に貢献しました。

自動車業界以外のMBD導入事例

三菱電機

三菱電機では、昇降機(エレベーター)や空調システム、FA(ファクトリーオートメーション)領域など、複雑な制御を伴う製品の設計にMBDを導入しています。

モデルによる仮想検証により、異常動作時の挙動確認や、安全動作シーケンスの妥当性検証が実現し、事故リスクの事前低減にもつながっています。

とくにHILSによるリアルタイムシミュレーションは、安全確認に必要なテストの効率化と網羅性向上に大きく貢献しています。

参考:移動体自律制御・モデルベース開発技術

モデルベース開発を活用した工作機械 の機構-制御設計プロセス革新(いずれも三菱電機株式会社)

JAXA(宇宙航空研究開発機構)

宇宙航空の分野でもMBDの活用が進んでいます。JAXAでは、ロケットや衛星の制御系開発において、モデルを用いたシミュレーションによって安全性と信頼性の検証を行っています。

実機でのテストが困難な状況でも、MBDを用いた仮想環境での動作確認が可能なため、コスト効率の良い検証と安全設計が実現しています。

また、ミッションごとに異なる要件をモデルで柔軟に再構築できる点も、高度な開発現場でMBDが支持される理由のひとつです。

参考:プロジェクト上流における複合モデルベースデザイン技術の研究(宇宙航空研究開発機構)

住友重機械工業

産業機械、建設機械などの事業を展開する住友重機械工業では、油圧ショベル用制御ソフトウェアの開発において、MBDを活用しています。油圧ショベルを動かして荷物の積み降ろしを行う際にはエンジンの動きを一定に制御することが必要です。また、環境規制への対応や安全性も考慮した油圧ショベルの制御も求められます。さらに同社ではエンジンを外部から調達しており、それぞれのエンジンに対応した多種多様な制御の実現が課題となっていました。

限られた時間と人的リソースの中で、制御ソフトウェアの開発を進めるために導入されたのがMBDです。住友重機械工業では、制御ソフトウェアを油圧ショベルの実機を使って動作検証していました。実機検証ではエンジニア同士の認識齟齬やテスト用ハードウェアの制約などから効率的に検証を進めることができませんでした。しかし、MBDを活用することで検証をコンピュータ上で行うことが可能になり、大幅な工数低減につなげたのです。また、実機検証の回数が減ったことで排気ガスの量が減るなど環境面でもプラスの効果がありました。

参考:住友重機械工業、油圧ショベル用の組み込み型モデル予測制御ソフトウェアの開発を加速

アサゴエ工業

アサゴエ工業は油圧バルブ部品や自動車部品を提供するメーカーであり、大手企業向けに製品を販売しています。同社は鋳造品の製造工程にMBDを導入し、製造コストの削減やお客様説明に活用しています。当初は経験則に依存していたシミュレーションをMBDに置き換えることで、不良率の低減を目的としていました。しかし、MBDによる検証によって新製品のスペックなどを事前に測定することが可能になり、開発全体のコスト低減やスピードアップにつながることがわかりました。

アサゴエ工業ではMBDでシミュレーションした結果を動画にして可視化する活動も行っています。不良品対策などの取り組みを実際に目で見える形にすることで、顧客向けにも納得感のある説明ができるという効果もありました。また、社内での検討においても具体的なイメージを持って議論ができることでコミュニケーションコストの削減にもつながったのです。

今後もMBDを有効活用していくため、アサゴエ工業では継続的な効果検証とOJTによる人材育成を行っています。

MBDは先を見通すものづくりの鍵

MBDは、従来の開発手法とは異なる、“見える設計”を実現する次世代の開発アプローチです。設計初期からモデルを用いた検証を重ねることで、手戻りを防ぎ、品質とスピードを同時に高めることが可能になります。

特に、自動車業界や産業機器の分野では、製品の複雑化や安全要求の高まりを背景に、MBDなしでは対応しきれない開発課題が増えているのが現状です。こうした流れのなかで、MBDは単なるツールの導入にとどまらず、開発体質そのものを変革する手段としても位置づけられています。

ただし、効果を引き出すには段階的な導入と、社内でのノウハウ蓄積が欠かせません。スモールスタートから始め、教育体制や評価指標を整えながら、徐々に活用範囲を広げていくことが、MBD定着の近道です。

未来を見通したものづくりを実現するために、MBDは今、避けて通れない選択肢となっています。

ぜひ本記事を参考に、自社にとっての最適な導入ステップを見出してみてください。

【注目コンテンツ】

・事業の進化、組織の改革、THKの変革を支える「二項動態」の考え方

・エンジニアの精鋭部隊が集結した合弁会社「DTダイナミクス」設立で生産性が3倍に。内製化支援と技術移転、成功の秘訣とは

・バッファローが展開する法人向け事業 中小企業の課題を解決し、DXを支えるネットワークの在り方とは