課題・要望

- 顧客製品の精度が年々向上し、ミクロン単位の加工が求められるようになってきた。そのため、微細加工機の温度管理を0.5度以内で保つ必要が出てきた

- 顧客製品の歩留まり向上に貢献するとともに、メンテナンスビジネスの展開を視野に入れ、IoT化して温度をモニタリングしたい

製造業の未来をともに切り開く“同志”として、最先端の技術開発を推進!

解決策・効果

- 最大36項目の加工機の機体情報を最大10ミリ秒の間隔で取得し、加工条件の変化をリアルタイムで可視化できるシステムを構築

- クラウドに蓄積したデータをAIで診断して良品の閾値を算出し、顧客製品の生産性向上に貢献できる「AI Machine Dr.(AIマシンドクター)」を協業で開発

インタビュー

1世紀以上の歴史を持ち、超精密な加工を可能とする「微細加工機」で世界トップクラスの評価を受けている碌々産業。その実績は完成した製品からは見えにくいものの、数千万画素のカメラをスマートフォンに搭載することを可能にするなど、画期的なイノベーションには不可欠な存在です。常に時代の何歩も先を見据え、最先端技術の開発に取り組む同社が抱える課題や、今後の企業戦略について、代表取締役社長の海藤満さんにお話を伺いました。

碌々産業株式会社

代表取締役社長

海藤 満 様

―微細加工機ではグローバルトップといわれる碌々産業さんですが、改めてその技術の強みについて具体的に教えてください。

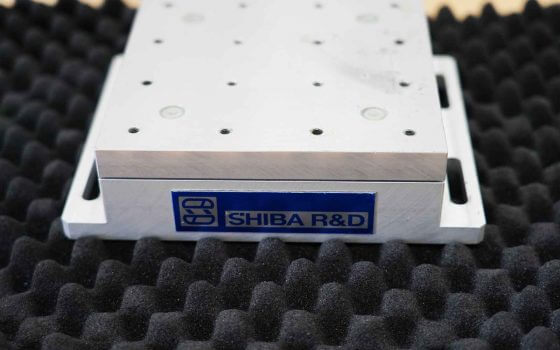

弊社の微細加工機は、ミクロンメートル(1,000分の1mm)レベルの加工を可能とします。なぜそこまでの精度を出せるかというと、キサゲ加工を機械に施しているからです。キサゲ加工とは、1インチ(25.4mm)の中に25個くらいの点をつくる加工です。実は、金属の平面はいくらきれいに削っても、完全にフラットにすることはできません。イスの脚がガタついてしまうように、この状態では高精度な加工ができないため、点接触させてフラットな状態をつくっていきます。これを可能にするためには、キサゲ加工が不可欠です。

―キサゲ加工は非常に精細な技術を必要とするのですね。

はい。キサゲ加工は機械ではできないので、すべて手作業で行います。弊社ではキサゲ職人と呼んでいますが、この技術者を養成するのに5年から10年はかかります。今、日本には工作機械のメーカーが97社あるのですが、キサゲ加工ができるのは数社しかありません。その中で、弊社だけが微細加工の分野を手がけています。

―それほど難易度の高い技術だからこそ、精度を増している現在のさまざまな製品に対応できるということでしょうか?

そうですね。実際に、いま世界で流通している電子機器の多くに弊社の微細加工機で加工したものが入っています。そのため、多くの引き合いをいただいているのですが、なにぶんキサゲ職人の数が限られているため、増産したくてもできませんでした。年間に200台生産するのが精一杯です。納品待ちのお客様もいらっしゃるので大変心苦しいところですが、精度の高さには代えられませんので、ご理解をいただいています。

―世界のイノベーションの源泉が碌々産業さんにあるということがわかりますが、その中でどのような課題がおありなのでしょうか?

まさに、イノベーションが進むことで課題が出てきました。スマートフォンのカメラモジュールが数千万画素になってきているのが好例ですが、5年前と比べて求められる精度のレベルが格段に上がったことで、従来よりも設置環境に気を配る必要が生じているのです。そもそも、ミクロンメートルレベルの加工なので、弊社の微細加工機をもってしても、設置環境を整えなければ性能を十分に発揮できません。具体的には「振動」「湿度」「温度」の3点が重要です。たとえば室温が1度でも変わると、機械や加工物が11ミクロンも伸び縮みしてしまうのです。そのため弊社では、微細加工機の設置環境基準を定めたうえで、納入先の設置環境調査も1週間かけて行い、基準に適合しない場合は環境を整え直してもらっています。

ところが、使い続けているうちに、基準外の設置環境が常態化してしまう工場も出てきました。とりわけ中国や台湾、ベトナムが顕著で、弊社の基準に合わない状態で加工を続けてしまうのです。そうすると、精度にばらつきが出て歩留まりが悪くなってしまいます。

―精度が高すぎるゆえに起こる問題ですね。

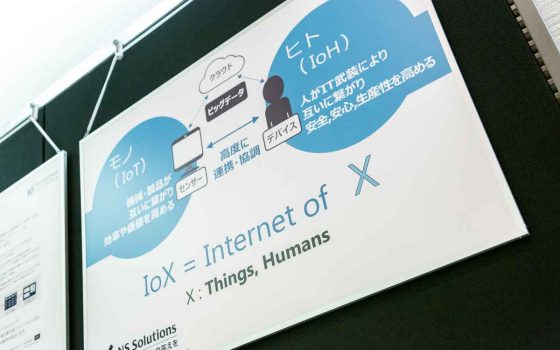

こうした状況を受けて、お客様の工場にある微細加工機の状態が正しく保たれているかどうか、確認したくなりました。加工機の機体情報をリアルタイムでモニタリングすれば、お客様製品の歩留まり向上に貢献できます。そう考えだしたら、どんどんアイデアが広がりまして、メンテナンスまで一手に引き受けるビジネスの展開も考えるようになりました。

たとえば、加工状況のモニタリングをすることで、油や工具の交換時期も把握できます。そこにAIを組み合わせれば、加工条件を含めたコンサルティングも可能になりますので、ものづくりだけでなく「こと」づくりのビジネスができるようになります。そこで、システムを開発してくれるパートナーを探したところ、CCTさんに出会ったのです。

―CCTとの出会いは、何がきっかけだったのでしょうか?

弊社の製品に、デスクトップ型の超小型微細加工機「VISAI」というのがあります。従来の常識では考えられないコンパクトなサイズなのに、ミクロン単位の高精度加工が可能なことが特徴です。この微細加工機は、由紀精密さんという会社と共同で開発しました。その社長である大坪さんに、先ほどの悩みを話したところ、CCTさんをご紹介いただいたのです。驚いたのは、これまでどこの工作機械メーカーもやったことのない取り組みであるにもかかわらず、CCTさんからは「できます」と即答いただいたことです。そして、「オープンテクノロジーでやりたい」との申し出に賛同してくれたのも頼もしかったですね。

―オープンテクノロジーということは、碌々産業さん独自の技術にしないという意味合いでしょうか?

そうです。今までにない技術をともに開発しようということです。元請け、下請けの関係ではなく「協業」ですね。超精密加工の歩留まりを向上させるのは、弊社のお客様企業のためだけでも、もちろん弊社の利益のためだけでもなく、社会貢献につながることですから。それに、現在政府が進めているコネクティッドインダストリーズ(※1)やドイツが進めているインダストリー4.0(※2)もそうですが、技術をオープン化することで市場が拡大しますし、イノベーションも進めることができます。それに、他社さんが追いついてきたときには、もう次のステップに上がっていればいいのです。そうした、いわば志の部分を共有できることがすぐわかったので、CCTさんは間違いなく信頼できると直感しました。

(※1)Connected Industries。2017年3月、経済産業省が「人・もの・技術・組織などがつながる事による新しい価値創造が日本の産業の目指すべき姿(コンセプト)である」として提唱した概念

(※2)Industry 4.0。ドイツ政府が提唱する「第4次産業革命」。スマート工場を中心としたエコシステムの構築により、既存のバリューチェーンの変革や新たなビジネスモデルの構築を目指す

―簡単ではないとおっしゃいましたが、成果物はどのような仕様となったのでしょうか?

最大36項目の加工機の機体情報を最小10ミリ秒の間隔でモニタリングし、加工条件の変化をリアルタイムで「見える化」できるようにしました。ミクロンメートルレベルの加工なので、秒単位のモニタリングでは意味がないのです。さらに、モニタリングしたデータはクラウドで蓄積し、AIで診断する仕組みとしました。こうすることで、良品の閾値が導き出せます。遠く離れた場所から医療を提供する遠隔診療になぞらえ、「AI Machine Dr.(AIマシンドクター)」と名付けて2018年にクラウドサービスのAWS(※3)上にリリースしました。

(※3)Amazon Web Servicesの略。Amazon.comにより提供されているクラウドコンピューティングサービス

―10ミリ秒間隔のモニタリングというのは画期的だと思いますが、顧客の反応はいかがでしょうか?

オンプレミス版のシステムを構築してほしいという要望を、ある大手企業さんからいただいていますので、CCTさんにご対応をお願いしているところです。「AIマシンドクター」に限らず、お客様企業それぞれの環境やニーズに合わせてカスタマイズし、100%満足してもらうようにするのが弊社の方針です。今後、そうしたマイナーチェンジの対応も含めてCCTさんとの協業を続けていきたいですね。これからも工作機械業界に変革を促すために、CCTさんにはもっと協力してもらいたいと思っています。実際に、既に弊社から何社かご紹介もさせていただいています。

―ありがとうございます。他社にご紹介するほどCCTを推していただける理由は何でしょうか?

ものづくりに一番大切なのは、情熱だと思っています。情熱がなければ、こだわりを貫き通すこともできません。途中で「この程度でまあいいか」となってしまうと、弊社のようなキサゲ加工はできないのです。もうひとつ付け加えるなら、ある種の「やんちゃさ」を持っているのがいいですね(笑)。

弊社もそうですが、遊び心ややんちゃな気持ちがないと、新しいこと、未知なるものへのチャレンジはできません。CCTさんといっしょに仕事をして、技術力だけでなく情熱も「やんちゃ」なところもお持ちだと感じたので、IoT化やAIの導入をしたほうがいいと思う会社さんに、積極的に紹介しています。そうやって業界全体のイノベーションを進めて、日本のものづくりを世界で復権させることが、私の果たせる役割のひとつだと考えています。