課題・要望

- IoT化した「オープンな工作機械」を開発するにあたり、製造業の知見があるソフトウェアITベンダーが必要だった

- 新製品に最先端の理論を踏まえたAIモジュールを搭載する必要があったが、短納期なうえ高度な理論のため要件定義が困難だった

生産財のオープン化を推進するベストパートナーとして、業界の底上げと市場拡大を目指す

解決策・効果

- 製造業での経験に加え、AIモジュールの開発実績も豊富なCCTが最適な仕様を迅速に提案。わずか2カ月で要件を整理し実装できた

- 開発者が高度な理論を迅速に把握し、阿吽の呼吸でプロジェクトを進めることができた

インタビュー

日本の製造業のなかでも「ガラパゴス化」が課題となっている工作機械の分野では、制御機器メーカーが独自の思想で制御システムを設計・開発してきた歴史が多く、機械同士の連携による生産性向上を目指したスマート化に時間がかかります。そんな状況に危機感を募らせているのが、製造業界の常識を覆す先進的な「PC制御システム」を手がけてきたベッコフオートメーションです。

業界に先駆けて「オープンな工作機械」のコンセプトを作り込んでいる同社が抱えていた課題とは何だったのでしょうか。代表取締役社長の川野俊充さんに、パートナー企業へ期待することや、今後の展望についてもお聞きしました。

ベッコフオートメーション株式会社(日本法人)

代表取締役社長

川野 俊充 様

―ベッコフオートメーションさんはPC制御に特化したソリューションを提供していらっしゃいます。製造業界でPC制御というのはあまり聞かないのですが…?

他の業界の方には驚かれますが、製造業界において、機械制御とPCは「水と油」の関係です。これは、かつて技術的な課題があったことが関係しています。複数のモーターを同期制御する工作機械では、ミリ秒(1,000分の1秒)レベルの誤差も許されません。たとえば「マウスをたくさん動かしたから処理が遅れた」というような事態は、起こってはならない世界です。そのため、リアルタイム性能を保証するために専用のハードウェアを使うことが、製造業界の常識でした。

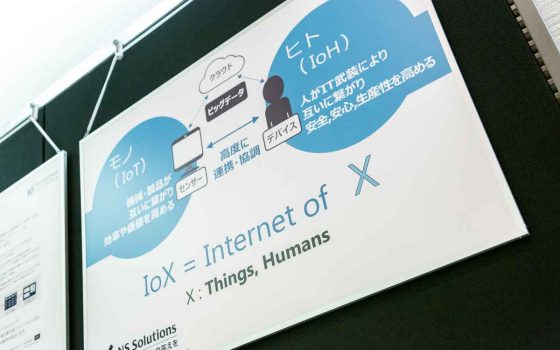

しかし、その状態ではデータの共有や複数の機械との連携が困難です。稼働状況の可視化をするだけでもそれなりの工数がかかってしまいます。1種類のものを大量生産するのが当たり前だった時代から、柔軟な変種変量生産に対応できるように現場は進化することを求められています。新たなビジネスモデルや高付加価値製品の創出を後押しする必要があるわけです。

―だからこそ、近年は「スマートファクトリー化」が必要だといわれているのでしょうか?

そうです。工場の稼働状況を可視化することで、使用電力を含めた機械ごとのコストが算出できます。つまり、1個単位で原価計算することが可能ですので、サービス産業が行っているようなカスタマイズしたビジネスが展開できるわけです。ですから、工作機械もネットワークでつなげて使うことが求められるようになってきました。そのためには、PC制御は欠かせない要素です。

少し前までは、「Windowsで機械が動かせます」「Visual Studioでロボットが制御できます」と申し上げても、信用してくれない人がたくさんいました(笑)。しかし、政府がソサエティー5.0(※)の実現をめざすようになってから、潮目が変わってきたというのが実感です。

(※)政府が提唱する未来社会の姿。サイバー空間(仮想空間)とフィジカル空間(現実空間)を高度に融合させたシステムにより、経済発展と社会的課題の解決を両立する、人間中心の社会(Society)のことを指す

―具体的には、どのようにPC制御を実現させているのでしょうか?

弊社は1980年に設立されてから約40年間、PC制御を専業にしてきました。ハードウェアも純正でつくっていますし、ソフトウェアもMicrosoftとかなり密接な連携を図って開発を続けています。たとえば「TwinCAT(ツインキャット)」という制御プラットフォームはWindowsのミドルウェアですが、OSから直接さまざまな情報を取得できるカーネルモードを活用することで、工作機械に欠かせないリアルタイム性を担保しています。

しかし、弊社が提供するのは機械を制御するプラットフォームなので、ソフトウェア開発と組み合わせないと付加価値を創出できないのが課題でした。もちろん、製造業界でもソフトウェア開発をする企業はあるのですが、ラダーという特殊なプログラム言語を用いることもあって、ソフトウェアベンダーというよりシステムインテグレータに近いところがほとんどなのです。

―ベッコフオートメーションさんが求める「つながる工作機械」のソフトウェア開発には向いていないのですね。

はい。「つながる工作機械」はIoT化させなくてはなりませんから、そうした分野に精通したソフトウェアベンダーでなければなりません。しかし、製造業や工作機械を知っているソフトウェアベンダーはほとんどいないのですよ。そこで思い出したのが、CCTさんの存在です。

この業界は決して広くありませんし、弊社が取り組もうとしているような先進的な内容に携わる会社さんは少ないので、CCTさんのことは以前から知っていました。「いつか一緒に仕事をしたい」と思っていましたので、連絡を取るようになりました。

―実際にパートナーシップを結んだのは、どんな案件がきっかけだったのですか?

2018年11月に開催された「第29回 日本国際工作機械見本市(JIMTOF 2018)」がきっかけです。経済産業省が「Connected Industries」の実現を打ち出したこともあり、この見本市の総合テーマは「つなぐ」でした。

IoTを活用した「つながる工作機械」に注目が集まることが予想されましたので、PC制御でリアルタイムの稼働状況が可視化できることをアピールしたいと考えたのです。そのためには、画面をひと目見れば伝わるようにHMI(※)を充実させなければなりませんので、CCTさんのお力を借りる絶好のチャンスだと思いました。

そうやって完成させたのが、IoTやAI機能を組み込んだ工作機械「SCB-1(エスシービー-ワン)」です。機械の設計・製作は駿河精機さんが、制御プラットフォームは弊社が担当し、CCTさんにはHMI実装とAIモジュールの開発をお願いしました。

※ヒューマンマシンインターフェース(Human Machine Interface)。人間と機械が情報をやりとりするための装置やソフトウェアのこと。

―「SCB-1」の特徴について教えてください。

SCB-1は、自動工具交換機能を持ち、フライス削りや穴あけなどの加工が1台でできる小型マシニングセンタです。加工品質を安定させるには「一定の削り加減」を制御しなければならないのですが、工具にセンサーを装着するのは難しいためなかなか実現できませんでした。そこで、機械制御で最先端の研究をされている慶應義塾大学教授の柿沼康弘先生にご協力をいただき、振動で切削力を推定する「センサーレス切削力計測」を実装しました。

そしてSCB-1には、あえて汎用的かつオープンな技術のみを使いました。どんなメーカーでも「つながる工作機械」を活用できる、つまりスマートファクトリー化が実現できるということを伝えたかったのです。

弊社の制御プラットフォームはそもそもオープンにしていますし、AIに学習させるライブラリもオープンソースを使いました。また、 弊社の産業用制御機器で取得したデータをCCTさんに画面開発していただき、リアルタイム情報を可視化できるようにしています。

―汎用的な技術とおっしゃいましたが、最先端の理論を実装するのは決して簡単ではないのでは?

そのとおりです。柿沼先生が提唱した数式を理解するのも相当な知見が必要です。もちろん、細かく要件定義をすればコーディングしてくれるベンダーはいると思いますが、出展まで2カ月ほどしかなく、そこに費やせる時間が短かったのです。それに、先ほども申し上げましたが工作機械のことを知らなければ最適なHMIを実装することもできませんから、正直なところ、CCTさんが対応できなかったらあきらめるしかありませんでした(笑)。

そこで最初に、状況を共有するため柿沼先生の論文を見せて「Visual Studioで動かしたい」とお伝えしたのです。当然、それだけで依頼を済ませようと思ったわけではありません。でも、返ってきた答えが「この数式を当てはめると値があふれる可能性が高いが、そのまま進めますか」というものだったのです。

非常に高度な論文であるのにもかかわらず、想像をはるかに超えた対応で驚きました。聞けば、CAMの開発者が在籍しているそうで、相当レベルの技術力を持っていると再認識しました。2カ月という短期間でしたから、CCTさんがパートナーでなければ絶対に間に合わなかったでしょうね。

―ほかに、CCTに開発を依頼して良かった点はありますでしょうか?

AIモジュールの開発で懸念していたのは、異常時のデータを学習させることのリスクでした。工作機械の工具はかなり高価なので、壊して異常値を採取するのはコスト面で現実的ではありません。しかし、CCTさんに相談したところ、正常値のみを学習させて判定できるやり方をご存じで、しかも学習環境も社内にあるとのことで、あっという間に解決しました。今では、「CCTさんに課題を共有すればなんとかしてくれる」と思っております(笑)。

あとは、HMIの実装です。工作機械の稼働状況は情報量が多いのですが、それをひと目で確認できるようにしてほしいという面倒な要望も実現してくれました。我々にとっては苦手な分野なので、デザイン力の高さは心強いですね。

―現在、CCTと取り組んでいるプロジェクトは?

「SCB-1」を展示したJIMTOFに続き、2019年10月開催の「メカトロテックジャパン2019(MECT 2019)」では、さらに進化させた機械を出展予定です(編注:取材は2019年9月に実施)。CCTさんのご協力により、これまで「実現不可能」とされてきた、加工の様子をリアルタイムに3次元モデルで確認できるHMIが実装できました。「こういう出展をします」と声をかけたメーカーの反応は上々で、業界にインパクトを与えるものにできると確信しています。

―今後、CCTに期待することがありましたら教えてください。

もっと本格的にこちらの世界に来てください(笑)。そして、どんどん新しいビジネスモデルを機械メーカーさんへ提案していきましょう。実際、JIMTOFの「SCB-1」展示の反響は大きく、問い合わせをたくさんいただいていますので、営業チーム同士の連携もぜひ検討してください。

これからの時代、「異なる領域の掛け算」がもっと強みを発揮すると思いますので、今までのように知見を共有させてもらいつつ、より強力なパートナーシップを結んでいきたいですね。そのために弊社がご用意できることとして、CCTの技術者さんたちに機械を動かす実体験をしてもらい、感覚やスキル向上のお役に立てればと思っております。

―ありがとうございます。最後に、今後の展望をお聞かせください。

弊社はドイツの企業ですが、日本法人としては日本の製造業の底力を支えたいとの思いを強く持っています。実際、現場に行くとものすごいノウハウや知見に出会います。宝がたくさん埋まっているのに、これまではブラックボックス化させてしまっているわけです。

一方で、時代や社会構造の変化により、世の中の競争原理はどんどん変わっています。クローズドな中で頑なに守るよりも、オープン化することでシナジーが生まれ、より付加価値がスケールするという方向に競争の原理は変わりつつあるのです。ですから、生産財のオープン化を推進することが、製造業界全体の飛躍に貢献することにつながりますし、弊社にとっても、パートナー企業であるCCTさんにとってもビジネスチャンスを広げることになると思っております。