製造業において、新製品開発は企業の競争力を左右する重要な要素です。

従来の物理的な試作品を用いた開発手法では、コストや時間の制約により迅速な市場対応が困難となっています。

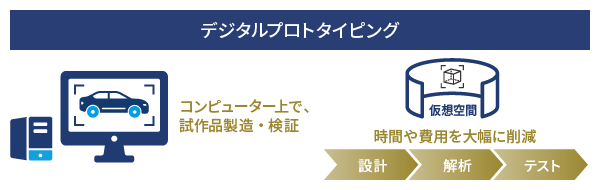

そこで注目されているのが、コンピューター上で製品の検証を行うデジタルプロトタイピングです。

この技術により、設計から解析まで仮想空間で完結でき、開発効率の大幅な向上が期待できます。

一方で、初期投資や技術者のスキル習得など、導入時に検討すべき課題も存在するのです。

この記事では、デジタルプロトタイピングの基本概念から具体的なメリット、実際の導入事例、さらには注意すべきポイントまで解説します。

目次

デジタルプロトタイピングとは?

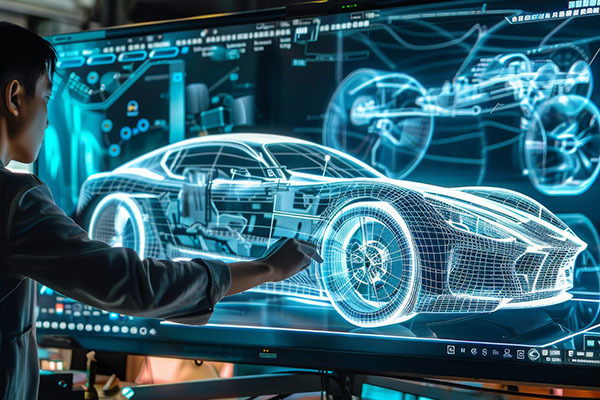

デジタルプロトタイピングとは、コンピューター上で製品の試作品を作り、検証を行う開発手法です。

従来は実際に物を作って確認していましたが、デジタル技術を活用することで仮想空間内で製品の性能や動作を再現できるようになりました。

具体的には、グラフィックソフトや3D設計ツールを使って、まるで本物のような試作品をデジタルで作成します。

製造業では、新しい部品や製品を開発する際にデジタルプロトタイピングを活用することで、設計から解析、テストまでの工程をすべて画面上で実施できます。

実物を作る前に問題点を発見し、修正を重ねることが可能なため、開発にかかる時間や費用を大幅に削減できるのが最大の魅力といえるでしょう。

また、関係者全員が同じデジタル情報を共有できるため、意思疎通もスムーズに進みます。

近年では3Dプリンターの普及により、デジタルで検証した後に必要に応じて実物を素早く作ることも可能になっています。

デジタルプロトタイピングの3つのメリット

デジタルプロトタイピングのメリットとして、以下の3つがあげられます。

- 開発コストの大幅な削減

- 開発スピードの飛躍的な向上

- 製品品質の向上と不良リスクの軽減

順番に解説していきます。

メリット1:開発コストの大幅な削減

デジタルプロトタイピングの最大の魅力は、開発にかかるコストを大幅に削減できることです。従来の手法では実際のプロトタイプを作るために多くの材料費や工数が必要でした。

さらに複数回の試作や改修を行うとコストはどんどん増大していきます。しかし、デジタル技術を活用すればコンピューター上で繰り返し設計や改良を行えるため、実際に物を作る前に多くの問題を解決できます。

仮想空間でのシミュレーションにより、失敗作による資材の消費を防ぎ、製造期間も短縮可能になりました。

また、新商品開発に合わせた大規模な人員配置も不要で、少数のメンバーで効率的な開発が実現できるでしょう。

メリット2:開発スピードの向上

デジタルプロトタイピングを導入することで、製品開発全体のスピードが格段に向上します。従来の方法ではプロトタイプの作成から試験、改良まで非常に長い時間がかかっていました。

一方で、デジタル技術を使えば設計や解析の速度が飛躍的にアップします。

たとえばCAE(コンピューター支援エンジニアリング)による数値解析は、従来の物理試験と比べて大幅に短時間で結果を得られるのが特徴です。

デジタルデータの中で設計変更や機能追加を瞬時に行えるため、開発全体のリードタイムを大きく短縮できます。迅速な対応により市場投入までの時間も短くなり、競争力の向上にもつながるでしょう。

メリット3:製品品質の向上と不良リスクの軽減

デジタルプロトタイピングでは詳細な解析やシミュレーションを通じて、製品の問題点を早期に発見し改良できます。

仮想空間で様々な条件下でのテストを実施することで、実際の製品品質が大きく向上し、製品不良のリスクを大幅に減らせます。

VRやAR技術を活用したユーザビリティの確認により、より使いやすい製品設計も可能になりました。

さらに生産ラインをデジタル上で再現しておけば、故障や事故などのトラブルが発生した際に記録データを基にした原因追究がスムーズに行えます。事前に様々な状況を想定してシミュレーションを行うことで、トラブルが起きる前の予防的な対策も取れるようになります。

結果として安全性が向上し、商品ロスの防止にも大きく貢献するでしょう。

デジタルプロトタイピングの導入事例3選

ここからは、実際にデジタルプロトタイピングを導入した企業の実例を紹介していきます。

順番に見ていきましょう。

事例1:農業機械分野での初回設計成功率向上

ある農業機械メーカーでは、複雑化する機械設計において初回から成功する製品開発を目指してデジタルプロトタイピングを導入しました。

従来は物理的な試作機を複数回作成して問題を解決していましたが、デジタル環境での適合度チェックや製造性評価に切り替えることで、無駄な試作機の製作を完全に廃止。

さらに、部品の発注確認や組立手順の検証もデジタル上で完結させることにより、新製品の設計から製造への移行がスムーズになりました。この結果、製品開発のスピードが従来と比較して大幅に向上し、設計コストの削減と同時に製品完成度の向上を実現しています。

小規模企業でも導入しやすい手法として、製造業全体への普及が期待されている成功事例です。

事例2:自動車部品開発でのリードタイム大幅短縮

国内大手自動車メーカーの部品開発部門では、新型パーツの形状確認や組立性検証にデジタルプロトタイピング技術を活用しています。

設計段階で作成した3Dデータを3Dプリンターで即座に樹脂パーツ化し、エンジンルーム内での干渉確認や取り付け方法の検証を行う体制を構築しました。

この手法により、従来は数週間を要していた部品確認工程が数日程度まで短縮され、開発全体のリードタイム削減を実現しています。また、開発段階での試作評価回数が増加したことで、製品の完成度向上と市場投入後のクレーム発生率低下にもつながりました。

品質とスピードの両立を支援する重要な技術として、自動車業界での標準的な開発手法となっています。

事例3:製造プロセス最適化による品質管理強化

製造業の工場運営において、プロトタイピング技術を活用した生産プロセスの最適化が成果を上げています。

デジタル環境での詳細な解析やシミュレーションを通じて、製品の問題点を実際の製造前に発見し改良できるシステムを構築しました。

特にCAEによる数値解析は従来の物理試験と比較して短時間で結果が得られるため、製品開発全体のリードタイム短縮に大きく貢献しています。

さらに、VRやAR技術を組み合わせたユーザビリティ確認により、より使いやすい製品設計を実現し、市場での競争力向上も達成しました。この取り組みにより、製品不良リスクの大幅な低減と品質管理体制の強化を同時に実現している成功事例となっています。

デジタルプロトタイピング導入を成功させる5ステップ

デジタルプロトタイピング導入を成功させる手順は、以下の5ステップに分けられます。

- 現状分析と目標設定

- 適切なツールとソフトウェアの選定

- 技術者の育成とスキルアップ

- スモールスタートによる実証実験

- 継続的な評価と改善サイクルの確立

順番に解説していきます。

ステップ1:現状分析と目標設定

デジタルプロトタイピング導入の第一歩として、自社の現在の開発プロセスを詳しく分析し、明確な目標を設定する必要があります。まず既存の製品開発における課題や改善点を洗い出し、デジタル化によってどのような効果を期待するかを具体的に定めましょう。

例えば開発期間の短縮、コスト削減、品質向上など、数値化できる指標を設定することが重要です。また、導入によって期待される投資対効果を事前に計算し、経営陣や関係者の理解を得ることも欠かせません。

この段階では社内の各部門と連携を取り、全社的な支援体制を構築していく姿勢が成功の鍵となります。

ステップ2:適切なツールとソフトウェアの選定

自社の製品開発プロセスに最適なデジタルプロトタイピングツールを選定することが、導入成功の重要な要素となります。

市場には様々なCADソフトウェアやシミュレーションツールが存在するため、製品の特性や開発ニーズに合わせて慎重に選択する必要があります。

特にCADとCAEの連携機能があるツールを選ぶことで、設計工程での問題点を早期に発見できるようになるでしょう。

さらに3Dスキャナや3Dプリンターなどのハードウェアとの連携も考慮し、トータルでの開発環境を整備することが大切です。費用対効果を十分に検討しながら、将来的な拡張性も見据えたツール選択を行うことをおすすめします。

ステップ3:技術者の育成とスキルアップ

デジタルプロトタイピングツールを効果的に活用するためには、技術者のスキル向上が不可欠です。単にソフトウェアの操作方法を覚えるだけでなく、解析結果の正しい読み取りや最適化のアプローチについても十分な教育が必要になります。

また、従来のアナログ手法に慣れ親しんだベテラン技術者には、デジタル技術への理解を深めてもらう取り組みが重要となるでしょう。社外の研修プログラムや認定資格の取得を推奨し、継続的な学習環境を提供することで技術者のモチベーション向上につながります。

さらに若手技術者とベテランの知識共有を促進し、組織全体のスキルレベル底上げを図ることが成功への近道といえます。

ステップ4:スモールスタートによる実証実験

初期段階では大規模なプロジェクトではなく、限定的な業務領域での小さな取り組みから始めることが賢明です。特定の部品や製品に絞ってデジタルプロトタイピングを試行し、短期間で成果を実感できるプロジェクトを選択しましょう。

この段階では失敗を恐れず、試行錯誤を繰り返しながら自社に最適な運用方法を見つけていくことが大切です。

成功事例が生まれれば社内の理解と協力が得やすくなり、次のステップへの展開がスムーズに進むでしょう。

また、実証実験の結果を詳細に記録し、今後の本格導入に向けた貴重なデータとして活用することをおすすめします。

ステップ5:継続的な評価と改善サイクルの確立

デジタルプロトタイピング導入後も定期的な評価と改善を行い、継続的な発展を目指すことが重要です。

プロジェクトの成果を定量的に測定し、当初設定した目標との比較検討を実施しましょう。

開発期間の短縮率、コスト削減効果、品質向上の度合いなど、具体的な数値で効果を検証することが必要です。

また、技術の進歩や市場環境の変化に対応するため、ツールやプロセスの見直しを定期的に行うことも欠かせません。

社内のフィードバックを積極的に収集し、改善点を次の取り組みに反映させる仕組みを構築することで、デジタルプロトタイピングの真価を最大限に発揮できるでしょう。

デジタルプロトタイピング導入前に知っておきたい3つの注意点

デジタルプロトタイピング導入前に知っておきたい注意点として、以下の3つがあげられます。

- 初期コストと継続的な運用費用の負担

- 技術者のスキル不足と人材育成の課題

- 情報セキュリティリスクの増大

順番に見ていきましょう。

注意点1:初期コストと継続的な運用費用の負担

デジタルプロトタイピング導入において最も大きな課題となるのが、高額な初期投資と継続的な運用コストです。

CADソフトウェアやシミュレーションツール、IoTセンサーなどの設備投資に加えて、クラウドサービスの利用料金も継続的にかかります。

特に中小企業にとっては、この初期投資が経営を圧迫する要因となる可能性があります。

さらに導入後も定期的なメンテナンスや機器の更新が必要になるため、長期的な費用計画を立てることが重要です。効果的な導入を実現するためには、費用対効果を十分に検討し、優先順位をつけて段階的に取り組む姿勢が求められます。

予算を適切に確保し、投資回収の見通しを明確にしてから導入に踏み切ることが成功への第一歩となるでしょう。

注意点2:技術者のスキル不足と人材育成の課題

デジタルプロトタイピングの効果を最大限に発揮するためには、技術者の専門的なスキル習得が不可欠です。単純なソフトウェアの操作方法だけでなく、解析結果の正しい読み取りや最適化のアプローチについても十分な知識が必要になります。

従来のアナログ手法に慣れ親しんだベテラン技術者にとって、デジタル技術への移行は大きなハードルとなる場合があるでしょう。

また、システムの構築や管理が複雑化するため、専門的な知識やスキルを持った人材の確保が課題となります。

適切な研修プログラムの実施や認定資格の取得支援など、継続的な人材育成への投資が必要です。

組織全体のスキルレベル向上を図り、デジタル技術を活用できる体制を整備することが導入成功の重要な要素といえるでしょう。

注意点3:情報セキュリティリスクの増大

デジタルプロトタイピングでは大量のデータを収集・処理するため、情報セキュリティのリスクが従来より高まります。

特に製造業では機密情報や技術情報が含まれることが多く、サイバー攻撃やデータ漏えいが発生した場合、企業にとって重大な損害となる可能性も。また、IoTデバイスやクラウドサービスの利用により、セキュリティ管理が複雑化する傾向があります。

導入前には十分なリスク評価を実施し、データの暗号化やアクセス制御、定期的なセキュリティ監査などの対策を強化する必要があります。

セキュリティ専門人材の確保や従業員への教育も含めた総合的な対策により、安全なデジタル環境の構築を目指すことが重要です。

デジタルプロトタイピングの今後の展望

製造業におけるデジタルプロトタイピングは、今後さらなる飛躍的な発展が期待される分野です。

特にAI技術と機械学習の導入により、設計データを基にした自動最適化や予測モデルの作成が可能になり、より迅速で効率的な製品開発が実現されるでしょう。

さらに注目すべきは、クラウドベースシミュレーションの普及により、高性能なハードウェアを持たない中小企業でも高度な解析を利用できるようになることです。

リアルタイムシミュレーション技術の進化によって、設計変更の結果を即座に確認できる環境も整いつつあります。生成AI市場も成長しており、設計から製造までの完全自律化が進展すると予測されています。

これらの技術革新により、製造業全体の競争力向上と新たなビジネスモデルの創出が加速するでしょう。

まとめ

製造業における製品開発において、デジタルプロトタイピングは設計からテストまでの工程を劇的に効率化する重要な技術として注目されています。

この手法は、コンピューター上で製品の試作品を作成し検証する開発手法で、物理的な試作品を作る前に多くの課題を発見し改善できるため、開発リスクを大幅に軽減することが可能です。

デジタルプロトタイピングには以下の3つの主要なメリットがあります。

| メリット | 詳細 |

|---|---|

| コスト削減 | 材料費や工数の大幅な削減 |

| スピード向上 | 開発全体のリードタイム短縮 |

| 品質向上 | 不良リスクの軽減と安全性向上 |

一方で初期投資の負担、技術者のスキル不足、セキュリティリスクの増大といった注意点もあり、これらの課題を十分に検討した上で導入を進める必要があります。

今後はAI技術との融合やクラウド化により、さらなる発展が期待される分野です。