IoTやAI技術を活用した「コネクテッドインダストリーズ」。

労働力不足や技術継承といった日本の製造業が直面する課題を解決する手段として、データを介した人・機械・システムの連携が重要視されています。

しかし、単にデジタル技術を導入するだけでは期待した効果を得られません。

人間中心の考え方を貫き、段階的なアプローチで取り組むことが成功の鍵となるのです。

また、セキュリティ対策や人材確保といった課題への対応も欠かせない要素です。

この記事では、コネクテッドインダストリーズの基本概念から重点分野、具体的な取組事例、導入手順、注意すべきポイントまで解説します。

目次

コネクテッドインダストリーズとは?

コネクテッドインダストリーズとは、2017年に経済産業省が提唱した日本の産業戦略です。

この概念は「データを介して、機械、技術、人など様々なものがつながることで、新たな付加価値創出と社会課題の解決を目指す産業のあり方」を表しています。

簡単に言えば、工場の機械同士や企業同士、さらには人と機械が情報を共有して協力し合う仕組みのことです。

この取り組みは、ドイツの「インダストリー4.0」に対抗する日本版として位置づけられており、日本の製造業の強みを活かした独自のアプローチを採用しています。

特に重要なのは、単にデジタル技術を導入するだけでなく、人と機械が協力して働くことを重視している点です。

また、企業間や産業間の壁を越えてデータを共有し、新しい価値を生み出すことを目標としています。

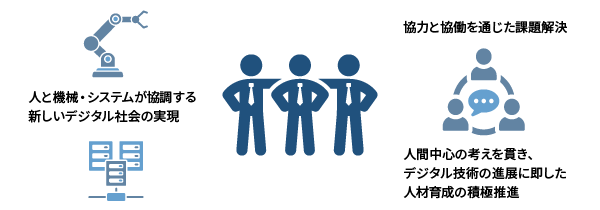

コネクテッドインダストリーズの3つの基本コンセプト

コネクテッドインダストリーズのコンセプトとして、以下の3つが挙げられます。

- 人と機械・システムが協調する新しいデジタル社会の実現

- 協力と協働を通じた課題解決

- 人間中心の考えを貫き、デジタル技術の進展に即した人材育成の積極推進

順番に見ていきましょう。

コンセプト1:人と機械・システムが協調する新しいデジタル社会の実現

従来の製造現場では、人間と機械が分離された環境で作業を行っていました。

しかし、コネクテッドインダストリーズでは、人と機械・システムが対立するのではなく、協調する新しいデジタル社会の実現を目指しています。

具体的には、工場内で人間と協働ロボットが同じ空間で共に作業し、それぞれの強みを活かした生産体制を構築します。たとえば、単調な繰り返し作業や重量物の搬送などはロボットが担当し、細かな検品作業や判断が必要な業務は人間が行うという分担です。

このような協調により、作業者の負担軽減と生産効率の向上を同時に実現できるのです。

また、IoTを活用してモノとモノをつなぐだけでなく、人と技術がつながることで人の知恵や創意をさらに引き出すことも重要な要素となっています。

コンセプト2:協力と協働を通じた課題解決

日本の製造業が直面する労働力不足や少子高齢化といった社会課題を解決するためには、企業や個人が単独で取り組むのではなく、協力と協働が不可欠です。

コネクテッドインダストリーズでは、企業同士、個人と個人、法人と個人、さらにはモノと人など、様々な主体が連携することを重視しています。

これにより、異なる専門性や視点を持つ組織が課題を共有し、互いの知識や技術を活かして新たな価値創造が可能になるでしょう。さらに、国境を越えた企業間の連携や、世代を超えた人と人のつながりによって技能や知恵を継承する仕組みも構築されます。

このような多様な連携を通じて、一企業や一産業では解決困難な複雑な課題に対しても、効果的な解決策を見出すことができるでしょう。

コンセプト3:人間中心の考えを貫き、デジタル技術の進展に即した人材育成の積極推進

コネクテッドインダストリーズの重要な特徴は、デジタル技術の導入を進めながらも「人間中心」の考え方を貫いている点です。

単にAIやIoTといった先端技術を導入するだけでなく、それらを適切に活用できる人材の育成に力を入れています。

特に重要なのは、現在の技術を次世代の人材へつないでいく取り組みです。

将来的に技術がさらに進歩することを見据えて、デジタル技術の進展に対応できる人材を積極的に育成することが求められています。

また、日本の製造業の強みである「現場力」を維持・向上させながら、新しい技術との融合を図ることも大切な要素となっています。

このように人材育成を通じて、技術と人間が調和した持続可能な産業社会の構築を目指しているのです。

コネクテッドインダストリーズの5つの重点取組分野

コネクテッドインダストリーズの重点取組分野として、以下の5つが挙げられています。

- 自動走行・モビリティサービス

- ものづくり・ロボティクス

- バイオ・素材

- プラント・インフラ保安

- スマートライフ

順番に見ていきましょう。

分野1:自動走行・モビリティサービス

日本が世界をリードしてきた高品質で安全な自動車づくりの技術を活かし、自動運転技術の実用化を目指す分野です。

この取り組みでは、交通事故の削減や渋滞解消といった社会課題の解決を重視しています。

AIが運転をサポートすることで、人為的なミスによる交通事故を大幅に減らせるでしょう。

また、物流分野においても自動運転技術の導入により、トラックドライバー不足の解決や効率的な配送が期待されています。さらに、電気自動車や水素自動車の普及を通じて、環境負荷の低減にも貢献します。

政府はEV化の将来像を見据えた取り組みや、社会的受容性の確保に向けた政策を推進しており、モビリティサービス全体のデジタル化を図っています。

分野2:ものづくり・ロボティクス

日本の製造業が持つ現場力とデジタル技術を融合させ、新たな価値創出を目指す分野です。

工場内では人間と協働ロボットが同じ空間で作業を行い、それぞれの強みを最大限に活用した生産体制を構築していきます。

具体的には、危険で重労働な作業はロボットが担当し、細かな判断や創意工夫が必要な業務は人間が行うという役割分担が進められています。データ形式の国際標準化やサイバーセキュリティの強化を通じて、企業間連携を促進することも重要な課題です。

中小企業でも導入しやすいIoTツールの基盤整備により、製造業全体のデジタル化を加速させています。

人材育成にも力を入れており、デジタル技術と現場のノウハウを両方備えた人材の育成を積極的に行っています。

分野3:バイオ・素材

この分野では、データ形式の国際標準化を推進し、研究機関や企業間でのデータ共有を円滑にする基盤整備に取り組んでいます。

バイオ技術を活用した新薬開発や再生医療の実用化に向けて、AI技術を組み合わせた研究開発の加速化を図っているのです。

材料分野では、従来の試行錯誤による開発手法から脱却し、AIとビッグデータを活用したマテリアルズインフォマティクスの導入を進めています。

さらに、環境に配慮した新素材の開発やリサイクル技術の向上を通じて、持続可能な社会の実現に貢献する取り組みも重要な要素です。これらの技術革新により、医療、エネルギー、環境など幅広い分野での社会課題解決を目指しています。

分野4:プラント・インフラ保安

工場設備や社会インフラの安全性向上と効率的な保守管理を実現する分野です。プラントの運転データや設備の状態データを活用したAIシステムの開発により、安全性の向上と効率的な運営が実現されます。

特に化学プラントや電力設備などの重要インフラにおいて、デジタル技術を活用した高度な保安システムの導入が進められています。

規制制度の改革も並行して行われており、新技術の導入を促進する環境整備が図られているのです。

分野5:スマートライフ

国民一人ひとりの生活の質向上を目的として、パーソナルデータの利活用に関するルール整備を進めています。健康・医療分野では、個人の健康データを安全に活用することで、予防医療や個別化医療の実現を目指しています。

高齢化社会に対応するため、IoT技術を活用した見守りサービスや介護支援システムの普及を促進しているのです。

また、ニーズの掘り起こしとサービスの具体化を通じて、生活者が本当に必要とするサービスの開発と提供も推進しています。

このような取り組みを通じて、すべての人が豊かで快適な生活を送れる社会の実現を目指しています。

コネクテッドインダストリーズの取組事例3選

ここからは、実際にコネクテッドインダストリーズを実現するために企業が取り組んだ事例を紹介していきます。

順番に見ていきましょう。

事例1:職人技のデジタル化による生産革新

従来は熟練職人の経験と勘に頼っていた加工技術を、データとして記録・分析できるシステムを構築した事例があります。

この取り組みでは、職人の作業手順や判断基準をセンサーやカメラで詳細に記録し、AI技術を使って分析しました。その結果、職人が不在でも高品質な製品を安定して製造できる24時間無人稼働システムが実現されています。

さらに、若手従業員が熟練技術を効率的に習得できる教育システムも構築され、技術継承の課題解決にも貢献しました。

多品種・単品・短納期という現代の製造業が直面する課題に対し、デジタル技術と人間の知恵を組み合わせた革新的な解決策となっています。

この取り組みにより、従来は下請け中心だった企業が、独自の技術力を武器に新規顧客の獲得に成功した例も報告されています。

事例2:IoTによる設備監視と予防保全の実現

製造現場の設備にセンサーを取り付け、機械の状態をリアルタイムで監視するシステムを導入した事例があります。

設備の振動や温度、稼働時間などのデータを常時収集し、異常の兆候を早期に検知できるシステムです。結果、従来の定期メンテナンスから、データに基づく予防保全へと転換することで、突発的な機械故障を大幅に減らしています。

また、スマートフォンやタブレットを活用した情報共有システムにより、現場の全従業員が設備状況を即座に把握できる体制を構築しました。

低電力消費の無線技術を採用することで、電気配線工事を不要にし、初期投資を抑制した導入が可能になっています。

生産管理部門の人員削減と管理コストの大幅削減を実現しながら、生産効率の向上も同時に達成した成功例として評価されています。

事例3:デジタルツインを活用した工場管理の高度化

実際の工場をデジタル空間上に完全再現し、仮想的に工場運営をシミュレーションできるシステムを構築した事例があります。

工場内の各設備にIoTセンサーを設置し、収集したデータをリアルタイムでデジタル空間に反映させることで、現実とまったく同じ状態を仮想空間で再現しています。

このシステムにより、作業員は現場に行かなくても遠隔で設備の監視や操作が可能になりました。生産計画の最適化や設備トラブルの予測も精度高く行えるようになり、効率的な工場運営を実現しています。

特に新型コロナウイルス感染拡大の影響で、密集を避けながら作業を継続する必要が生じた際に、このシステムの有効性が大いに発揮されました。

作業員の安全確保と生産性向上を両立させる革新的な取り組みとして、製造業界で高く評価されています。

コネクテッドインダストリーズに取り組むための手順6ステップ

コネクテッドインダストリーズに取り組むための手順は、以下の6ステップに分けられます。

- 現状把握と課題の洗い出し

- 目標設定とビジョンの策定

- 推進体制の構築と人材確保

- パイロットプロジェクトの実施

- 効果検証と改善活動

- 全社展開と水平展開

順番に解説していきます。

ステップ1:現状把握と課題の洗い出し

コネクテッドインダストリーズに取り組む最初のステップは、自社の現状を正確に把握することです。

現在の生産プロセスや設備の状況、データの流れ、従業員のスキルレベルなどを詳細に調査します。この過程では、現場スタッフとのコミュニケーションを重視し、表面的には見えない問題点を浮き彫りにすることが重要です。

業務の担当部署や使用しているデジタルツールなど、業務過程を丁寧に洗い出すことで、改善すべき点が明確になります。

また、労働力不足や技術継承といった日本の製造業が直面している共通課題についても整理しましょう。

現状分析を通じて、デジタル化の遅れやIT人材の不足など、具体的な課題を特定することで、次のステップへの道筋が見えてきます。

ステップ2:目標設定とビジョンの策定

現状把握が完了したら、コネクテッドインダストリーズ化によって達成したい明確な目標を設定します。

生産性向上率、品質改善率、コスト削減率など、具体的で測定可能な数値目標を定めることが大切です。

単なる技術導入ではなく、企業の競争力強化のための戦略的取り組みとして位置づけることが成功の鍵です。

実現したいイメージを社内全体で共有し、従業員の理解と協力を得られるよう、わかりやすくビジョンを提示する必要があります。

人と機械・システムが協調する新しいデジタル社会の実現や、協力と協働を通じた課題解決といった基本コンセプトを踏まえた目標設定が求められます。

経営層の関与を確保し、全社的な推進方針として明確に打ち出すことで、組織全体の意識統一を図ることが大切です。

ステップ3:推進体制の構築と人材確保

目標とビジョンが定まったら、プロジェクトを推進するための体制を構築します。

責任者を明確に決定し、各部門からメンバーを選出してプロジェクトチームを編成することが重要です。

特にIT人材の確保は重要な課題であり、社内での育成と外部からの採用を並行して進める必要があります。

デジタル技術と現場のノウハウを両方備えた人材の育成に力を入れることで、人間中心の考えを貫いた取り組みが可能になるでしょう。

また、現在の技術を次世代の人材につなげていく取り組みも重要な要素となります。

従業員のデジタルリテラシー向上のための研修プログラムを整備し、組織全体のデジタル化への対応能力を高めることが求められます。

ステップ4:パイロットプロジェクトの実施

大規模な投資を避けるため、特定の生産ラインや工程に絞った小規模なパイロットプロジェクトから開始します。IoTセンサーの導入やデータ収集システムの構築など、比較的小さな範囲から着手することで、初期投資を抑えつつ効果を実感できます。

一つのラインのみ、一つの設備のみなど小さく始めることが、効率的なデジタル化を進めるポイントです。

このアプローチにより、従業員の理解と協力を得やすくなるでしょう。

パイロットプロジェクトでは、データの可視化、分析、制御、最適化の4つのステップを意識した取り組みを行います。

実際の現場での課題や改善点を早期に発見し、本格導入前に必要な調整を行えます。

ステップ5:効果検証と改善活動

パイロットプロジェクトの実施後は、綿密な効果検証を行います。

生産性、品質、コストなどの定量的指標と、従業員の反応や作業の容易さなどの定性的指標の両面から評価を実施します。

データに基づく客観的な分析により、導入した技術やシステムの効果を正確に測定することが重要です。効果検証の結果は次のステップへの重要な指針となるため、成功事例は社内で広く共有し、失敗から得られた教訓は今後の改善に活かしましょう。

この過程を通じて、自社に最適なコネクテッドインダストリーズの形を徐々に明確化していきます。

継続的な改善活動により、より効果的な取り組み方法を見つけ出し、次の展開段階に向けた準備を整えられます。

ステップ6:全社展開と水平展開

パイロットプロジェクトで成果が確認できたら、ブラッシュアップしてから水平展開を行います。他の生産ラインや部門への展開を段階的に進めることで、全社的なデジタル化を効率的に実現できるでしょう。

この段階では、ビジネスモデルの変革につなげることを意識し、単なる業務改善にとどまらない価値創出を目指します。

全社展開の過程では、従業員への継続的な教育と支援を行い、組織全体のデジタル化への適応を促進しましょう。

最終的には、人と機械・システムが協調し、協力と協働を通じて社会課題の解決に貢献する企業体質の確立を目指します。

コネクテッドインダストリーズに取り組む際の3つの注意点

コネクテッドインダストリーズに取り組む際の注意点としては、以下の3つがあげられます。

- セキュリティ対策の徹底

- 段階的導入とコスト管理

- 人材確保と組織体制の整備

順番に見ていきましょう。

注意点1:セキュリティ対策の徹底

コネクテッドインダストリーズの実現には、これまで以上に厳格なセキュリティ対策が欠かせません。

IoT機器の導入により、ネットワークに接続される装置が大幅に増加するため、サイバー攻撃の標的となるリスクが飛躍的に高まります。

実際に、マルウェア感染によって工場の操業が一時停止したり、自社の機器が他組織への攻撃に悪用されるといった深刻な事案が発生している例も。さらに重要な機密情報や製造データが外部に漏えいした場合、企業経営に致命的なダメージを与える可能性があります。

このような脅威に対抗するためには、従業員全体のセキュリティリテラシー向上が不可欠です。

標的型攻撃メール訓練やセキュリティeラーニングの実施により、現場作業員一人ひとりがセキュリティ意識を高める必要があるでしょう。

また、ゼロトラストの概念に基づく包括的なサイバーセキュリティ対策を構築し、多層防御の仕組みを整備することが求められています。

注意点2:段階的導入とコスト管理

コネクテッドインダストリーズへの転換では、莫大な初期投資が必要となるため、慎重なコスト管理が課題です。

センサーやアクチュエータ、サーバの増強、ネットワークインフラの整備など、数千万円規模の投資が必要になる場合もあり、中小企業にとっては導入のハードルが非常に高くなっています。

このような状況を回避するためには、まず解決したい課題を明確にし、目的に応じた最小限の投資から始めることが賢明です。

抜本的な大改革を一気に推進するのではなく、スモールスタートによる段階的な導入を実施することで、無駄なコストを抑制できます。

さらに、トライ&エラーを前提とした取り組みにより、効果が見込めない場合は方向転換し、成功すればスケールアップするという柔軟なアプローチが効果的でしょう。

政府の補助金制度や税制優遇措置を積極的に活用することも、導入コストの負担軽減に役立ちます。

注意点3:人材確保と組織体制の整備

コネクテッドインダストリーズの成功には、高度なIT専門知識を持つ人材の確保が最も重要な要素となります。

IoTデバイスやネットワーク技術に精通し、データ分析から活用戦略まで幅広いスキルを持つ人材は慢性的に不足しており、その確保は極めて困難な状況です。

また、現場作業員だけでなく、経営層がIoTやAIの可能性を正しく理解しない限り、真のデジタルトランスフォーメーションは実現できません。

このため、経営者自身がデジタル技術への知識を深め、投資判断を的確に行う能力を身につける必要があります。さらに、従来の定期点検重視の考え方から、データに基づく予防保全への意識転換を図ることも重要でしょう。

人材不足を補完するため、外部の専門企業とのパートナーシップやアウトソーシングの活用も検討すべき選択肢となります。

組織全体でデジタル化への取り組みを支援する体制を構築し、継続的な人材育成プログラムを実施することが成功の鍵です。

コネクテッドインダストリーズの今後の展望

コネクテッドインダストリーズは2025年以降、さらなる発展が期待される分野です。

2025年のスマートファクトリー市場においては、市場規模7,300億円に達すると予測されています。

また、IoTデバイス市場も2025年から2032年にかけて急速な拡大が継続し、日常生活や産業活動のあらゆる側面へのより深い統合が進むでしょう。

一方で、企業がデジタル変革を実現できない場合、2025年以降に最大で年間12兆円の経済損失が生じる可能性があるため、積極的な取り組みが求められています。

日本の製造業においても、人材不足や技術継承といった課題解決の手段として、コネクテッドインダストリーズの導入がますます重要になると考えられます。

まとめ

コネクテッドインダストリーズは、2017年に経済産業省が提唱した日本の産業戦略であり、データを介してモノ・人・技術がつながることで新たな付加価値創出と社会課題解決を目指す産業のあり方です。

この戦略は3つの基本コンセプトに基づいており、人と機械の協調、協力・協働による課題解決、人間中心の人材育成を重視しています。

コネクテッドインダストリーズの重点取組分野は、以下のとおりです。

| 分野 | 主な内容 |

|---|---|

| 自動走行・モビリティ | 交通事故削減・渋滞解消 |

| ものづくり・ロボティクス | 人間と協働ロボットの融合 |

| バイオ・素材 | AI活用による研究開発加速 |

| プラント・インフラ保安 | デジタル技術による安全性向上 |

| スマートライフ | パーソナルデータ活用による生活向上 |

コネクテッドインダストリーズに取り組む際は、セキュリティ対策の徹底、初期投資コストの管理、IT人材確保といった課題への対応が不可欠です。

2025年以降のスマートファクトリー市場は7,300億円規模に成長すると予測されており、日本製造業の競争力強化には積極的な取り組みが求められています。