製造業界では近年、IoT化の推進により設備監視や品質管理の自動化が急速に進んでいます。

特に工場全体の無線化や遠隔監視システムの導入において、低消費電力で長距離通信が可能なLPWAが注目を集めています。

従来のWi-Fiでは電池寿命や通信距離の制約により実現困難だった用途でも、LPWAなら数年間のメンテナンスフリー運用が実現可能です。

一方で、通信速度の制限やセキュリティリスクなど、導入前に理解しておくべき課題も存在しています。

本記事では、製造業におけるLPWA導入のメリットから具体的な成功事例、導入手順、注意すべきポイントまでを解説します。

目次

LPWAとは?

LPWAとは、「Low Power Wide Area」の略語で、省電力で広範囲の通信を実現する無線通信技術の総称です。

特定の通信方式ではなく、低消費電力と長距離通信という特徴を持つ技術全般を指しています。

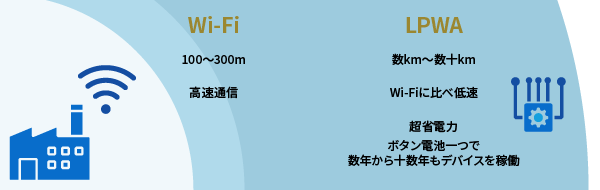

従来のWi-Fiが100〜300メートル程度の通信距離であるのに対し、LPWAは数キロメートルから数十キロメートルという驚異的な長距離通信が可能です。

また、通信速度はWi-Fiより遅いものの、ボタン電池一つで数年から十数年もデバイスを稼働させられる性をもっています。

LPWAが注目される理由は、IoT(モノのインターネット)時代において、遠隔地に設置されたセンサーからのデータ収集に最適であるためです。

例えば工場の機械監視、スマートメーターでの電力使用量計測など、頻繁な電池交換が困難な場所でも長期間安定して動作します。

製造業でLPWAを導入する3つのメリット

メリットとして、以下の3つがあげられます。

- 設備保守コストの大幅削減

- 工場全体の無線化による設備投資削減

- 予知保全による生産効率向上

順番に解説していきます。

メリット1:設備保守コストの大幅削減

製造業でLPWAを導入する最大のメリットは、設備保守にかかるコストを大幅に削減できる点です。

従来の監視システムでは、センサーやメーターの電池交換のために定期的に作業員が現場へ出向く必要がありました。

しかし前述したように、ボタン電池一個で数年間から十数年間という長期運用が可能になるため、工数の削減が可能です。

さらに、工場内の機械設備や製造装置にセンサーを取り付けて無線でデータを送信できるため、人手による点検回数を大幅に減らせます。

また、遠隔地の工場や屋外設備でも電源工事が不要となり、太陽光発電などの小規模電源でも稼働できるため、電気工事費用も節約可能です。

結果として、人件費と電気工事費の両方を同時に削減でき、製造業の運営コストを劇的に改善します。

メリット2:工場全体の無線化による設備投資削減

LPWAの導入により、工場内の配線工事費用を大幅に削減できるというメリットもあります。

従来の製造現場では、機械同士をつなぐために大量のケーブルを敷設する必要があり、配線工事だけで数百万円から数千万円の費用がかかることも珍しくありませんでした。

一方、LPWAを活用すれば数キロメートルから数十キロメートルという広範囲にわたって無線通信が可能になるため、ケーブル敷設工事が不要です。

特に大規模な工場や複数棟にまたがる生産ラインでは、ゲートウェイと呼ばれる受信機のみを設置すれば、各機械や設備から直接データを受信できます。

加えて、工場のレイアウト変更や設備移設の際も、ケーブルの引き直し工事が不要となり、柔軟な生産体制の構築が実現します。

メリット3:予知保全による生産効率向上

製造業におけるLPWA導入の3つめのメリットは、予知保全システムの構築により生産効率を大幅に向上させることができる点です。

従来の保全方式では、機械が故障してから修理する事後保全や、決められたスケジュールで部品交換する定期保全が主流でした。

しかし、LPWAを活用して工作機械や生産設備に振動センサーや温度センサーを取り付けることで、機械の状態をリアルタイムで監視できるようになります。

これにより、異常な振動や温度上昇を早期に検知し、故障が発生する前に適切な対策を講じることが可能に。

結果として、突発的な設備停止による生産ライン全体の停止を防げるため、計画通りの生産が継続でき、製品の納期遅延リスクも大幅に軽減されます。

さらに、設備の稼働率向上という具体的な数値として効果を実感できるため、投資対効果も明確に把握できます。

製造業におけるLPWA導入の成功事例3選

ここからは、実際にLPWAを導入した企業の実例を紹介していきます。

順番に見ていきましょう。

事例1:物流資材の位置管理システムによる資材ロス削減

ガラス製品を扱う製造業では、製品運搬に使用する大型パレット(鉄製の荷台)の管理が大きな課題でした。

従来、これらの資材は毎年一定割合が回収不能となり、新たな製作コストが発生していました。

また、パレットの所在地を把握できないため、必要な場所で不足が生じる一方で、他の場所では滞留が発生するという非効率な状況が続いていたのです。

そこでLPWAを活用した位置管理システムを導入し、問題を解決しました。

物流担当者は地図上でパレットの位置や移動履歴をリアルタイムで確認できるようになり、資材の滞留・紛失を防止できるようになりました。結果、輸送業務の効率化と資材コストの削減を同時に実現しています。

事例2:設備監視の自動化による保守効率向上

送電設備を管理する電力会社では、山間部や遠方に設置された航空障害灯や故障区間標定装置の監視が課題となっていました。

従来は現場パトロールによる目視確認が必要で、遠隔地への移動に多大な時間を要していました。また、安全面や業務効率化の観点からも改善が求められていたのです。

しかしLPWAを活用した遠隔監視システムの導入により、送電設備の状況を事務所にいながら確認できるようになりました。

さらに送電線路事故時の故障箇所を早期発見できるようになり、保守業務の効率化が大幅に向上した事例です。

事例3:工場内環境の自動監視による品質管理向上

食品関連の製造業が倉庫の温湿度管理にLPWAを活用した事例では、従来の人手による巡回点検から自動監視システムへの転換に成功しました。

この企業では複数の倉庫で商品を保管していましたが、インターネット環境のない場所もあり、温湿度の管理が大きな課題となっていました。しかしLPWAを使った温湿度センサーを各倉庫に設置することで、1時間に1回のペースで自動的にデータを収集する仕組みを構築。

データはモバイル通信網を介して業務管理システムに送信されるため、リアルタイムでの状況把握が可能になりました。

特に従業員が常駐していない外部倉庫でも温度データを取得できるようになり、品質管理の徹底が実現されたのです。導入後は従業員の巡回作業が不要となり、人件費の削減と同時に品質管理の精度向上という両方の効果を得られました。

このシステムにより、商品の品質を安定して維持できるようになり、お客様からの信頼度向上にもつながっています。

製造業にLPWAを導入するまでの手順5ステップ

導入までの手順は、以下の5ステップに分けられます。

- 導入目的の明確化と現状課題の分析

- LPWA通信技術の選定

- テスト導入

- 本格導入と工場全体への展開

- 運用開始と継続的な改善活動

順番に解説していきます。

ステップ1:導入目的の明確化と現状課題の分析

製造業でLPWAを成功させるための最初のステップは、導入目的を明確にして現在抱えている課題を詳しく分析することです。

- 経営陣

- IT部門責任者

- 工場の作業員や管理者

など関係者全員にヒアリングやアンケートを実施し、生産効率の向上や設備の保全などといった具体的な目標を設定します。

このとき重要なのは、単に「IoT化したい」という漠然とした希望ではなく、「設備の故障による生産停止時間を10%削減する」といった数値目標を明確にすることです。

また、現在の製造プロセスでどの工程を無線化すれば最大の効果が得られるかを分析し、投資効果の高い領域から優先順位を決めていきます。

導入目的が曖昧なまま進めると、重要でない領域にリソースを費してしまい、期待した成果を得られません。

そのため、全員の同意のもとで明確な導入目標を設定し、成功の指標を事前に定めましょう。

ステップ2:LPWA通信技術の選定

次のステップでは、設定した目的に最適なLPWA技術を選択し、システム全体の設計を行います。

LPWA技術には、

- LoRaWAN

- Sigfox

- NB-IoT

- LTE-M

など複数の規格があり、それぞれ通信距離、データ送信量、消費電力、コストが異なるため、用途に応じた検討が必要です。

例えば、工場内の機械監視には通信距離が短めでもデータ量の多いWi-Fi HaLowが適している場合もあれば、屋外の広範囲な資産管理にはより長距離通信が可能なLoRaWANが適している場合も。

さらに、データ収集・通信・分析・制御といった要件を総合的に考慮して、センサーやデバイス、プラットフォームの選定を行います。

また既存の製造設備との連携方法や、データを蓄積・分析するクラウドシステムの設計も同時に検討します。

この段階では専門知識が重要になるため、信頼できる技術パートナーと連携しながら進めることが成功の鍵です。

ステップ3:テスト導入

三番目のステップでは、リスクを最小限に抑えるため、最も効果が期待できる特定の製造ラインや設備に絞った小規模な概念実証(PoC)を実施します。

この段階では汎用的なIoT機器や後付け可能なセンサーを使用し、初期投資を抑えながら実際の工場環境での動作確認を行いましょう。

具体的には、選定したセンサーやデバイスを設置して機械の振動や温度などのデータを収集し、LPWA通信でクラウドシステムに送信する仕組みを構築します。

収集したデータを可視化して現場担当者や経営層がリアルタイムで状況を把握できるようにし、期待していた効果が実際に得られるかを検証します。

また、工場の金属製設備による電波の遮断や、他の無線機器との干渉がないかといった技術的な課題も同時に洗い出しましょう。

ステップ4:本格導入と工場全体への展開

四番目のステップでは、小規模試験で効果が確認できた段階で対象範囲を拡大し、工場全体への本格的な導入を開始します。

この段階では現場作業者の理解と協力を得ることが極めて重要で、LPWAを活用した新しい業務フローを構築していきます。

作業員向けの研修を実施すれば、従来の手作業による点検からデジタル化された監視システムへの移行をスムーズに進められるでしょう。

またデータ収集の自動化により、製造プロセスのさまざまなパラメーターを継続的に監視できる体制を整備します。さらに、収集したデータを分析して生産効率の改善や予知保全に活用するため、データ分析チームの育成や外部専門家との連携も進めます。

この段階で継続的な運用体制をしっかりと構築できれば、長期的な効果を期待できるでしょう。

ステップ5:運用開始と継続的な改善活動

最終ステップでは、LPWAシステムの本格運用を開始し、継続的な改善活動を通じてさらなる効果向上を目指します。

運用開始後は、収集したデータの分析結果をもとに生産ラインの最適化や設備の予防保全を実施し、具体的な成果を測定していきましょう。

例えば、機械の振動データから異常を早期発見して故障を未然に防いだり、温度管理の自動化により品質の安定化を図ったりします。

また、システムの運用状況を定期的に評価し、通信品質の改善やセンサー配置の見直しなどの最適化作業を継続的に行います。

このような継続的な改善により、LPWAシステムは単なるデータ収集ツールから、製造業の競争力向上に貢献する重要な戦略的資産へと発展させられるでしょう。

製造業におけるLPWA導入時の3つの注意点

LPWA導入時の注意点としては、以下の3つがあげられます。

- 通信速度の制限と電波干渉への対策

- セキュリティリスクの管理と対策

- 通信環境とカバーエリアの制約

順番に見ていきましょう。

注意点1:通信速度の制限と電波干渉への対策

製造業でLPWAを導入する際、最も重要な注意点は通信速度の制限を理解した上で適切な用途を選択することです。

LPWAは省電力と長距離通信を重視しているため、通信速度は数kbps程度と非常に遅く、大容量のデータ送信には適していません。そのため、リアルタイムで高速な制御が必要な産業用ロボットや工作機械の操作には使用できないのが現状です。

また、工場内の金属製設備や建物の構造により電波が遮断されやすく、920MHz帯を使用するLPWAでも鉄筋コンクリート建物では通信品質が低下する可能性があります。

さらに、アンライセンスバンド(免許不要な周波数帯)を使用する規格では、他の無線機器との電波干渉が発生しやすいという課題も。

このため、導入前には必ず電波環境の調査を実施し、必要に応じてアンテナの最適配置や反射板の設計を検討する必要があります。

注意点2:セキュリティリスクの管理と対策

製造業でのLPWA導入において、セキュリティリスクの管理にも注意点が必要です。

従来の製造現場は外部との接続を行わないクローズドな環境で運用されてきましたが、LPWAを導入するとインターネットに常時接続される状態となり、サイバー攻撃の対象になりやすくなります。

具体的なリスクとして、悪意のある攻撃者による機器の乗っ取りや、ランサムウェアによる設備の強制停止が挙げられます。また、工場の監視カメラ映像や製造データが漏洩すると、企業の機密情報だけでなく従業員のプライバシーも危険にさらされる可能性も。

対策として、データの暗号化や認証システムの導入、制御系ネットワークと情報系ネットワークの分離が必要です。

さらに、従業員向けのセキュリティ教育の実施と、トラブル発生時の対応手順を事前に策定しておくことが重要です。

注意点3:通信環境とカバーエリアの制約

LPWA導入時の三番目の注意点は、通信環境とカバーエリアの制約を正確に把握することです。

LPWAの基地局は全国的に十分な数が設置されているとはいえず、地域によって通信品質に大きな差があるのが現状です。

- 屋内や地下

- 建物の深部

- 山間部

- トンネル内

など電波の届きにくい場所では、通信が不安定になったり利用できない場合があります。

工場内においても、大型機械設備や金属構造物が多い環境では電波の減衰が大きくなるため、事前の電波調査が不可欠です。

また、製造現場のレイアウト変更や作業者の移動により電波環境が変化し、通信不良が発生する可能性もあります。

このため、導入前には必ず実際の設置環境で電波状況を測定し、必要に応じて中継器の設置やアンテナ位置の調整を行う準備をしておくことが大切です。

適切なエリア設計を行わずに導入すると、期待した効果が得られない可能性があります。

LPWAの今後の展望

LPWAは今後、IoT社会の基盤技術として成長が見込まれています。

2025年には接続回線数が、約20億回線まで拡大するとの予想も。

技術面では、5Gネットワークとの連携により通信品質の向上が進み、LoRaWANやSigfoxなどの規格でも通信範囲の拡大やセキュリティ強化が図られます。

また、2029年以降には新たな周波数帯である850MHz帯の利用が可能となり、さらなる性能向上が期待されているのです。

活用分野においても、従来の農業や工場監視から、スマートシティ建設、環境モニタリング、ヘルスケアまで幅広い領域への展開が進んでいます。

このように、LPWAは低コストで長期運用可能な特性を活かし、あらゆる産業でデジタル化を推進する重要な役割を担っていくでしょう。

まとめ

LPWAは「Low Power Wide Area」の略で、省電力かつ長距離通信を実現する無線技術です。

ボタン電池一つで数年から十数年稼働し、数キロメートルから数十キロメートルの通信が可能なため、IoT時代の遠隔地センサーデータ収集に最適な技術として注目されています。

製造業における主なメリットは以下の3点です。

| メリット | 内容 |

|---|---|

| 設備保守コスト削減 | 電池交換頻度の大幅減少 |

| 設備投資削減 | 配線工事の不要化 |

| 生産効率向上 | 予知保全による故障予防 |

実際の活用事例として、物流資材の位置管理システムによる資材ロス削減や、設備監視の自動化による保守効率向上などが報告されており、2025年には接続回線数が約20億回線まで拡大すると予想されています。

製造業のデジタル化を推進する基盤技術として、今後さらなる発展が期待されます。