現代の製造業では、製品の高品質化と開発コスト削減が同時に求められており、従来の試作を繰り返す開発手法では限界が見えています。

こうした課題を解決するため、コンピューターを活用したシミュレーション技術の導入が進んでいます。

なかでも注目されているのが、構造物の強度や変形を事前に予測できるFEM解析という技術です。この解析手法により、実際に試作品を作る前に製品の性能を検証でき、開発期間の短縮と品質向上を両立できるようになりました。

しかし、FEM解析を効果的に活用するためには、正しい知識と適切な運用方法を理解する必要があります。

この記事では、製造業におけるFEM解析の基本概念から活用事例、導入時の注意点まで、実務で役立つ情報を解説します。

目次

FEM解析とは?

FEM解析とは、有限要素法(Finite Element Method)という手法を使った数値解析のことです。

複雑な構造物や製品を小さなパーツ(要素)に分けて、それぞれの部分にどのような力が加わり、どう変形するかを計算します。

つまり大きなものを細かく分割し、一つ一つの動きを調べることで、全体がどう動くかを予測する技術といえるでしょう。この解析方法は、自動車や飛行機、建物などの設計において、実際に作る前に強度や安全性を確認するために活用されています。

例えば、橋にどのくらいの重さをかけても大丈夫か、車が衝突した時にどこが壊れやすいかなどを、コンピューター上で事前に調べられます。

実験では測定が困難な内部の応力や変形も詳しく分析できるため、製品開発のコスト削減と品質向上に大きく貢献している重要な技術です。

FEM解析とCAE解析の違い

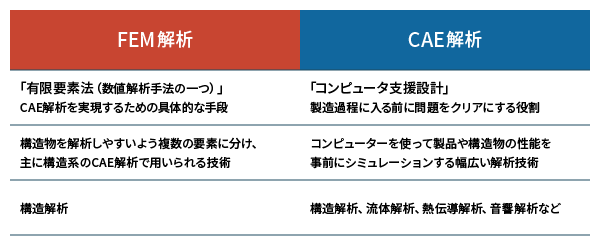

FEM解析とCAE解析は、よく混同される技術ですが、実際には目的と手段という根本的な違いがあります。

CAE解析とは「コンピュータ支援設計」を意味し、製造過程に入る前に問題をクリアにする役割を果たす技術の総称です。つまり、コンピューターを使って製品や構造物の性能を事前にシミュレーションする幅広い解析技術を指しています。

一方、FEM解析は「有限要素法」と呼ばれる数値解析手法の一つで、CAE解析を実現するための具体的な手段にあたります。構造物を解析しやすいよう複数の要素に分ける方法で、主に構造系のCAE解析で用いられる技術です。

CAE解析には構造解析、流体解析、熱伝導解析、音響解析など多くの種類がありますが、FEM解析はそのうち構造解析の代表的な手法として位置づけられます。

端的に表現すると、CAE解析という大きな枠組みの中で、構造物の強度や変形を調べる際に活用される解析方法がFEM解析なのです。

製造業におけるFEM解析活用のメリット

FEM解析を活用するメリットとして、以下の3つがあげられます。

- 開発コストの削減と効率化

- 製品の品質向上と信頼性確保

- 設計の最適化と競争力強化

順番に解説していきます。

メリット1:開発コストの削減と効率化

FEM解析を活用すれば、製造業において最も重要な課題である開発コストの削減を実現できます。

従来の製品開発では、試作品を何度も作り直しながら問題点を見つける必要がありました。

しかし、FEM解析により事前にシミュレーションを行うことで、試作回数を大幅に減らすことが可能です。具体的には、材料費や製造コストを削減できるだけでなく、より多くの設計パターンをコスト効率よく検証できるようになります。

また、物理的なプロトタイプを作成せずに仮想空間での試作が可能なため、開発期間の短縮も同時に実現します。

この技術により、設計プロセス全体が効率化され、製品の市場投入までのリードタイムを大幅に短縮できるのです。

メリット2:製品の品質向上と信頼性確保

FEM解析は製品の品質向上においても役立ちます。

特に重要なのは、実験では測定が困難な内部の応力分布や変形状態を正確に把握できる点です。この技術により、製品がどのような条件で破壊に至るかを事前に予測し、強化すべき箇所や材料選定の見直しを行えます。

さらに、長期間使用される製品の寿命予測も可能になり、メンテナンス計画の策定やリスク対策を講じることができるのです。

たとえば航空宇宙産業では、機体の軽量化と耐久性の最適化により、燃料効率の改善と安全性の向上が達成されています。

FEM解析は理論的基盤に基づく高い精度と信頼性を持つため、より安全で高品質な製品開発を支える重要な技術となっています。

メリット3:設計の最適化と競争力強化

FEM解析は設計初期段階からのフィードバックを可能にし、製品の最適化を効率的に進められます。コンセプト設計の段階から応力解析を行うことで、無駄な重量を削減し、材料の最適化を図れるのです。

特に自動車や航空機産業では、軽量化と強度確保の両立が重要視されており、FEM解析は必須の手法となっています。

また製造工程においても威力を発揮し、金型設計や溶接プロセスの評価により、製造工程での製品欠陥を事前に予測可能です。

さらに解析結果をビジュアル化することで、社内外の関係者との議論も円滑になり、意思決定の迅速化にも貢献するのです。

製造業におけるFEM解析活用の事例3選

ここからは実際にFEM解析を活用した企業の実例を紹介していきます。

順番に見ていきましょう。

事例1:自動車業界における車体設計の最適化

自動車メーカーでは、車体の軽量化と衝突安全性を両立するためにFEM解析を積極的に活用しています。従来の開発では、実車衝突試験を何度も繰り返し、問題点を発見するたびに設計変更を行う必要がありました。

しかし、FEM解析により事前に衝突時の変形や応力分布をシミュレーションできるようになったため、設計段階での最適化が可能になりました。

特に重要なのは、従来では測定困難だった衝突時の内部構造の挙動を詳細に把握できるようになった点です。さらに、異なる材料の組み合わせや構造変更による影響も事前に検証できるため、より安全で効率的な車体設計が実現しています。

この技術により、開発期間の短縮と品質向上を同時に達成し、競争力のある自動車開発を支えています。

事例2:プレス加工技術での試作コスト削減

金属加工を手がける企業では、プレス成形工程にFEM解析を導入し、大幅な効率化を実現しています。

従来は量産前に試作品を何度も製作し、設計変更を繰り返すプロセスが一般的でしたが、時間とコストの増大が課題となっていました。

しかしFEM解析の導入により、プレス成形時の材料の流動状態や応力分布を事前に予測できるようになり、試作回数を大幅に削減することが可能に。また、金型内で隠れて観察できなかった材料の変形挙動も詳細に把握でき、最適な加工条件や金型形状を事前に決定できるようになりました。

この技術により、試作金型の改造や再製作が不要となり、量産までのリードタイム短縮とコストダウンを実現しています。

現在では設計から量産まで一貫したプロセス最適化が可能となり、品質向上と効率化を両立させています。

事例3:切削加工における工具と加工条件の最適化

精密加工を行う製造企業では、FEM解析を活用した切削シミュレーションにより加工プロセスの革新を図りました。

従来の切削加工では、工具の摩耗や切削温度の予測が困難で、経験と勘に頼った加工条件設定が行われていました。

しかし、FEM解析により切削時の工具温度や切削負荷をシミュレーションできるようになり、最適な加工条件を事前に決定できるように。特に重要なのは、切屑の形状や排出状態も予測できるため、加工効率と仕上がり品質の向上を同時に実現できた点です。

また、工具の寿命予測も可能になり、計画的な工具交換とメンテナンススケジュールの最適化が図れるようになりました。

この技術導入により、加工品質の安定化と生産性向上を達成し、競争力のある製造体制を構築しています。

製造業でFEM解析を導入するまでの5ステップ

FEM解析導入までの手順は、以下の5ステップに分けられます。

- 導入目的の明確化と現状分析

- 解析ソフトウェアの選定

- 人材育成と技術習得の推進

- 試験運用による効果検証

- 本格運用

順番に解説していきます。

ステップ1:導入目的の明確化と現状分析

FEM解析の導入を成功させるためには、まず企業が抱える課題と解決すべき問題を具体的に把握する必要があります。

製造業では製品開発のコスト削減、試作回数の減少、品質向上といった目標が一般的ですが、業界や企業規模によって優先順位は異なります。

現在の設計プロセスを詳細に調査し、どの工程でFEM解析が最も効果を発揮するかを特定します。

また、解析によって得たい結果を明確にし、従来の実験や試作による検証方法と比較して、導入効果を定量的に評価できる指標を設定することが重要です。

このステップを怠ると、解析ツールを導入しても期待した成果が得られず、投資対効果が低くなってしまいます。

経営陣と技術者が連携して、FEM解析導入の意義と期待値を共有し、全社的な取り組みとして位置づけることで、成功への基盤を築くことができるのです。

ステップ2:解析ソフトウェアの選定

FEM解析を実施するためには、それぞれの用途に適した解析ソフトウェアを選定し、計算環境を整える必要があります。

解析ソフトウェアには構造解析、熱解析、流体解析など様々な種類があり、製品や業界に応じて最適なツールが異なるのです。

たとえば、自動車部品の強度解析と電子機器の熱解析では、求められる機能や精度が全く違うため、導入目的に合致したソフトウェアを慎重に検討する必要があります。

また、FEM解析は高性能なコンピューターを要求するため、計算速度やメモリ容量を考慮したハードウェアの整備も欠かせません。

さらに、解析結果を社内で共有し、設計部門と連携するためのデータ管理システムの構築も重要な要素です。

初期投資は大きくなりますが、長期的な運用を見据えて拡張性のある環境を整備することで、将来の業務拡大にも対応できるようになります。

ステップ3:人材育成と技術習得の推進

FEM解析を効果的に活用するためには、解析技術を習得した人材の育成も重要な課題です。

社内の技術者を対象とした研修プログラムを実施し、段階的にスキルアップを図る体制を構築しましょう。また、外部の専門機関や解析ソフトウェアメーカーが提供するトレーニングコースを活用し、実践的な知識を身につけることも効果的です。

解析業務に従事する技術者には、継続的な学習機会を提供し、最新の解析手法や技術動向についても情報収集を行う必要があります。

人材育成には時間とコストがかかりますが、社内に解析スキルを蓄積することで、外部委託に頼らない自立した解析体制を確立できるのです。

ステップ4:試験運用による効果検証

本格的な運用に入る前に、実際の製品や部品を対象とした試験解析を実施し、FEM解析の効果を検証することが重要です。

既存製品の実験データと解析結果を比較し、予測精度や解析時間を評価することで、導入効果を客観的に測定できるでしょう。

この段階では、解析条件の設定方法や結果の解釈について、社内での標準化を進める必要があります。

また設計部門との連携体制を構築し、解析結果を設計変更にどのように反映させるかのワークフローを確立しましょう。

試験運用では必ず課題や問題点が発見されるため、解析手法の見直しやソフトウェア設定の調整を行い、実用レベルまで精度を向上させることが必要です。

この検証プロセスを経ることで、本格運用時のトラブルを未然に防ぎ、スムーズな導入を実現できます。

ステップ5:本格運用

試験運用での課題解決を踏まえ、FEM解析を日常的な設計業務に組み込む本格運用段階に移行します。

設計プロセスにおける解析の実施タイミングや手順を明文化し、品質管理体制の一環として位置づけることが重要です。

また解析精度の向上や新しい解析手法の導入に向けて、継続的な改善活動を推進する必要があります。

定期的に解析業務の効率性や成果を評価し、必要に応じてソフトウェアのバージョンアップやハードウェアの増強を検討します。

さらに、解析技術者のスキル向上や新規人材の確保も継続的に行い、組織全体の解析能力を維持・発展させることで、競争力のあるものづくりを実現できるのです。

FEM解析を活用する際の2つの注意点

FEM解析を活用する際の注意点としては、以下の2つがあげられます。

- 解析結果の妥当性の確認

- 専門人材の確保

順番に見ていきましょう。

注意点1:解析結果の妥当性の確認

FEM解析で最も注意すべき点は、得られた結果が理論上の「近似解」であり、完璧な答えではないという点です。

解析条件や要素分割の仕方によって結果が変わるため、常に結果の妥当性を確認する習慣が欠かせません。特に製造業では、間違った解析に気づかずに設計ミスや重大事故を引き起こすリスクがあるため、結果の検証は慎重に行う必要があります。

解析結果を信頼する前に、手計算による概算や実験データとの比較を行い、現実の挙動と一致するかを評価することが重要です。

また解析者はソフトウェアの操作方法だけでなく、力学的な理論背景も理解し、ブラックボックス化を避ける姿勢が求められます。

このような検証プロセスを経ることで、FEM解析を安全で信頼性の高い設計ツールとして活用できるのです。

注意点3:専門人材の確保

FEM解析を効果的に活用するためには、専門的な知識を持った技術者の確保と育成も重要な課題です。

単に解析ソフトウェアの操作方法を覚えるだけでは不十分で、解析の理論的背景や結果の妥当性を判断する能力が求められます。

知識習得を個人の努力に依存しすぎると、解析の精度や信頼性が低下する恐れがあるため、組織全体で外部セミナーの受講制度を構築するなど、適切な教育体制を整えることが重要です。

また、解析業務に従事する技術者には継続的な学習機会を提供し、最新の解析手法や技術動向についても情報収集を行う必要があります。

さらに解析結果を社内で共有し、設計部門との連携を図るためのワークフロー構築や、複数人でのチェック体制(Wチェック)の導入も推奨されています。

このような人材育成と体制構築により、外部委託に頼らない自立した解析能力を社内に蓄積できるのです。

FEM解析の今後の展望

FEM解析は今後、AI技術との融合により変化していくでしょう。

人工知能が過去の解析データを学習し、最適な解析条件を自動提案したり、結果の解釈を支援したりする技術が実用化されつつあります。

この技術革新により、専門知識が少ない技術者でも高精度な解析を実行できるようになるでしょう。市場面では、世界の有限要素解析市場が2021年の46.7億米ドルから2029年には100.1億米ドルまで拡大する見込みです。

またクラウドCAEサービスの普及により、中小製造業でも手軽にFEM解析を活用できる環境が整いつつあります。

従来は大手企業の専売特許だった高度な解析技術が、コスト面のハードルを下げて広く普及していくと予想されます。

設計初期段階からの解析活用も進み、試作レスでの製品開発が加速するでしょう。

まとめ

FEM解析は有限要素法を用いた数値解析技術で、複雑な構造物を小さな要素に分割して力や変形を計算します。

製品開発における事前シミュレーションにより、実験や試作回数を大幅に削減できる重要な技術です。

製造業におけるFEM解析の主要メリットは以下の通り。

| メリット | 詳細 |

|---|---|

| コスト削減 | 試作回数減少、開発期間短縮 |

| 品質向上 | 内部応力の可視化、破壊予測 |

| 設計最適化 | 軽量化と強度の両立 |

自動車業界では車体の衝突安全性評価、プレス加工では成形工程の最適化、切削加工では工具寿命の予測など、幅広い分野で活用されています。

ただし解析結果は近似解であるため妥当性の確認が不可欠で、専門知識を持つ人材の確保も課題となります。

今後はAI技術との融合により解析の自動化が進み、クラウドサービスの普及で中小企業でも導入しやすくなるでしょう。