製造業における製品開発では、試作品の製造コストや開発期間の長期化が深刻な課題となっています。

従来の物理的な試作品による検証では、材料費や人件費が膨大になり、市場投入までのスピードも遅れがちでした。

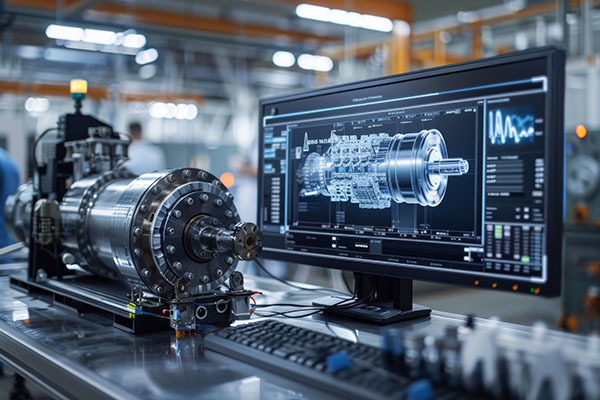

しかし近年、3D CAD技術とコンピューターシミュレーションの飛躍的な進歩により、仮想空間での製品検証が現実的になってきているのです。

特に自動車や航空機、船舶などの複雑な製品開発において、デジタル技術を活用した効率的な検証手法への注目度が高まっています。このような背景から、実物を作らずにコンピューター上で製品の設計検証を行うデジタルモックアップの導入が急速に進んでいます。

この記事では、デジタルモックアップの基本概念から具体的な活用メリット、導入事例、実装時の注意点までを解説します。

目次

デジタルモックアップとは?

デジタルモックアップ(Digital Mock-Up)とは、実際に物を作らずに、コンピューターで3次元の立体データを使って製品の外観や動作を確認できるシステムです。

具体的には、3D CADソフトで設計された製品データを軽量な形式に変換し、部品同士がぶつからないかや組み立てが可能かを画面上で検証します。

自動車や船舶のような数千個の部品で構成される複雑な製品でも、重いデータを軽くする技術により快適に検証作業が行えます。さらに、人体モデルを使った作業性の確認やVRを活用した検証なども可能です。

このように、デジタルモックアップは製品開発の効率化と品質向上を同時に実現する重要な技術として、製造業での導入が進んでいます。

デジタルモックアップを活用する3つのメリット

デジタルモックアップを活用するメリットとして、以下の3つがあげられます。

- 開発コストの大幅削減

- 開発期間の短縮

- 製品品質の向上

順番に解説していきます。

メリット1:開発コストの大幅削減

デジタルモックアップの最も大きな魅力は、開発にかかるコストを劇的に削減できることです。

従来の物理的な試作品作りでは、実際の材料を使って何度も作り直す必要がありました。しかし、コンピューター上で仮想的に製品を作ることで、材料費や製造費といった物理的なコストがほとんどかからなくなります。

さらに、試作回数そのものを大幅に減らすことができるため、人件費や設備費なども同時に節約できます。

例えば、自動車メーカーでは新型車の開発において、エンジンやシャーシなどの各部品をデジタルで詳細に設計し、実際のプロトタイプを作る前に問題を特定できるようになりました。

メリット2:開発期間の短縮

デジタルモックアップを使えば、製品開発にかかる時間を大幅に短縮できます。

物理的な試作品では、変更のたびに新しい部品を一から作り直さなければなりませんが、デジタルならデータを修正するだけで済みます。このため開発サイクルが高速化され、製品を市場に投入するまでの期間が大きく短縮できるのです。

また設計の早期段階で問題を発見し、迅速に修正することが可能になります。

さらに複数の設計案を同時に検討することも容易になり、最適な解決策を素早く見つけ出せるようになるでしょう。

メリット3:製品品質の向上

デジタルモックアップは、製品の品質も向上させる効果があります。

コンピューター上でシミュレーションを行うことで、動作テストや応力解析などを実施でき、製品の耐久性や性能を事前に評価できます。

特に重要なのは、部品と部品の干渉を発見できることです。

複雑な製品では、設計段階では気づかない部品同士のぶつかりや組み立て上の問題が発生することがありますが、デジタルモックアップなら画面上で確実にチェックできます。

このような早期の問題発見により、実際の生産段階でのトラブルを未然に防ぎ、最終的な製品品質の大幅な改善が期待できます。

デジタルモックアップの導入事例3選

ここからは実際にデジタルモックアップを導入した企業の実例を紹介していきます。

順番に見ていきましょう。

事例1:空調機器メーカーにおける製造問題の早期発見システム

ある大手空調機器メーカーでは、複合現実技術を活用したデジタルモックアップシステムを導入し、製造現場の課題解決に大きな成果を上げています。

従来は実際に製品を組み立ててから製造上の問題を発見していましたが、このシステムにより組み立て前の段階で問題を洗い出せるようになりました。

活動として、製造・生産技術・品質管理などの複数部門の担当者が集まり、設計完了後の製品をバーチャル空間で投影しながら検討会を開催。そこで参加者の一人がヘッドマウントディスプレイを装着し、他のメンバーは大型ディスプレイで同じ映像を共有しながら、工具の入る隙間や手の届く高さなどを検証できます。

このような取り組みにより、実機での大きな手戻りがなくなり、製造期間の大幅な短縮を実現しました。

さらに、サービス部門も参加してメンテナンス性の向上にも貢献しており、製品の総合的な品質向上につながっています。

事例2:自動車メーカーでの全設計データ3次元化プロジェクト

ある自動車メーカーでは、デジタルイノベーション戦略の一環として、車両のすべての設計データを3次元データ化するデジタルモックアッププロジェクトを推進しました。

同時にプロセスや治具、設備もすべてデジタル化したデジタルファクトリーを作り上げ、実際に物を造る前にバーチャルシミュレーションを実施できる体制を整えました。

この取り組みにより、金型メーカーや部品メーカーから設計が非常にやりやすくなったという高い評価を得ています。

特に複数の自動車メーカーの金型を製作しているサプライヤーからは、このメーカーのデータが最も品質が良く優秀であるという評価も。

また開発活動に関連する品質、性能、コストなどのデータもデジタル化し、企画から生産までリアルタイムでの商品情報管理を実現しています。

事例3:電機メーカーでの生産最適化

大手電機メーカーでは、デジタルツイン技術を活用した生産シミュレーションにより、製造ラインの抜本的な改善を実現しました。

工場や機械のデジタルコピーを作成し、仮想空間でのシミュレーションを可能にすることで、現実の生産ラインを停止することなく様々な改善案を検証できるようになりました。

特に重要な成果は、新しいプロセスの導入前に問題点を事前に把握し、リスク軽減に成功したことです。

従来は新しい生産方式を導入する際、実際にラインを止めて試行錯誤する必要がありましたが、デジタルモックアップによってこのリスクを完全に回避できるようになりました。

また、リアルタイムでデータを反映するシステムにより、現在の生産状況と仮想空間での改善案を同時に比較検討することが可能になり、より精度の高い最適化を実現しています。

この取り組みにより、生産ラインの効率性向上だけでなく、品質の安定化も同時に達成することができました。

デジタルモックアップ導入までの5ステップ

デジタルモックアップ導入までの手順は、以下の5ステップに分けられます。

- 導入目標の明確化と現状分析

- 推進体制の整備と責任者の選定

- 適切なツールの選定と技術環境の構築

- パイロット運用による効果検証

- 本格運用と全社展開の実施

順番に解説していきます。

ステップ1:導入目標の明確化と現状分析

デジタルモックアップ導入の第一歩として、明確な目標設定と現状の課題分析が重要です。

製造業のデジタル化を成功させるには、なぜデジタルモックアップを導入するのか、どのような課題を解決したいのかを具体的に定める必要があります。

例えば、

- 試作回数の削減

- 開発期間の短縮

- 品質向上

など、企業が抱える具体的な問題を明らかにしましょう。

同時に、現在の製品開発プロセスを詳細に分析し、どの工程でデジタルモックアップが最も効果を発揮するかを見極めることが重要です。

この段階では経営陣を中心として、改善したい課題を明確にし、ビジョンを組織全体で共有するとよいでしょう。

また投資対効果を事前に検討し、導入によって期待される具体的な成果指標を設定しておくことで、後の効果測定がしやすくなります。

ステップ2:推進体制の整備と責任者の選定

適切な推進体制を整備することも大切です。

部門ごとに個別に進めるのではなく、経営陣を中心とした組織横断的な体制を構築しましょう設計・製造・生産技術・品質管理など、製品開発に関わる複数の部門から担当者を集めて検討チームを組織します。

プロジェクトリーダーには十分な権限と予算を与え、各部門との調整役を担わせることが成功の鍵です。

さらに従業員への教育や研修を通じて、新しい技術の理解と活用能力を高める取り組みも並行して進めていくとよいでしょう。

チーム全体の連携とスキルアップが、デジタルモックアップ活用の効果を最大化する重要な要素になります。

ステップ3:適切なツールの選定と技術環境の構築

デジタルモックアップを効果的に活用するには、企業の目的に適したツールと技術の選定が重要です。

3次元CADデータを軽量化する技術を用いたツールを選ぶと、多くの部品で構成される製品でも快適に表示や検証が行えるようになります。またVRやARといった最新技術を取り入れることで、より直感的で効果的な検証が可能になるでしょう。

ツール選定の際は、既存のCADシステムとの連携性や操作の簡便性も重要な判断基準です。

同時に、デジタルモックアップを活用するための適切なハードウェア環境も整備する必要があります。

大型ディスプレイやヘッドマウントディスプレイなど、検討会での活用を想定した機器の準備も含めて、技術基盤を構築していくとよいでしょう。

ステップ4:パイロット運用による効果検証

本格的な導入前には、限定的な範囲でパイロット運用を実施し、効果を検証するとよいでしょう。比較的小規模で、効果が見えやすい製品や工程から着手していくアプローチが効果的です。

パイロット運用では、実際に製品のデジタルモックアップを作成し、製造上の問題抽出や組み立て性の検証を行います。

検討会を開催して複数の担当者で課題を洗い出し、従来の方法と比較してどの程度の改善効果があるかを定量的に測定しましょう。

この段階で得られたフィードバックを基に、運用ルールやプロセスの改善を行い、本格導入に向けた準備を進めていきます。

早期に目に見える成果を出すことで、社内の理解と協力を得やすくなり、次のステップへの移行がスムーズになります。

ステップ5:本格運用と全社展開の実施

パイロット運用で効果が確認できたら、段階的に適用範囲を拡大して本格運用に移行しましょう。

全社展開では、デジタルモックアップを製品開発プロセスの標準的な手法として位置づけ、関連部門での定期的な活用を推進します。

運用開始後も継続的な改善とフィードバックを行い、プロセスや製品の品質向上を図ることが重要です。

またPLM(製品ライフサイクル管理)システムとの連携により、設計から製造まで一貫したデジタル化を実現していきます。

成功事例を社内で共有し、他の製品ラインや事業部門への水平展開も積極的に進めていきます。

デジタルモックアップの活用は一度きりではなく、継続的な改善活動として定着させることで、製造業のデジタル化を効果的に推進し、持続的な競争力を確保できるようになるでしょう。

デジタルモックアップを導入する際の3つの注意点

デジタルモックアップ導入の注意点として、以下の3点があげられます。

- 人材の確保

- テスト導入とコストの管理

- 現場との連携

順番に見ていきましょう。

注意点1:人材の確保

デジタルモックアップの導入で最も重要な注意点は、適切な専門スキルを持った人材の確保と育成体制の構築です。

高度な技術を扱うためには専門知識とスキルを持った人材が不可欠ですが、すべてのチームにそれらの技術が揃っているとは限りません。

設計・モデリング・造形機操作など複数のスキルが求められるため、導入初期には操作ミスや理解不足によるトラブルが起こる場合もあるでしょう。

このようなリスクを避けるためには、導入時に適切な教育や研修を行い、関係者のリテラシーを底上げすることが重要です。

また、外部パートナーの支援を受けるのも有効な手段といえるでしょう。

注意点2:テスト導入とコストの管理

デジタルモックアップの導入には多額のコストが発生するため、慎重な計画立案が必要です。

いきなり全体に導入するのではなく、まずは一部プロジェクトや部門で試験的に導入し、その効果を検証しましょう。パイロット運用により問題点や改善点を見つけることができれば、その後の本格導入がスムーズになります。

また導入計画を具体的に策定する際は、デジタルモックアップ導入の目的や目標、具体的なスケジュール、必要なリソース(人材、技術、資金)を明確に定める必要があります。

技術選定やパートナー選定の際も、導入後のサポート体制やパートナーの実績を十分に考慮しなければなりません。

無計画な導入は、予算超過や期待した効果が得られないリスクを高めてしまいます。

注意点3:現場との連携

デジタルモックアップの導入成功には、現場の協力体制が不可欠です。

現場の従業員がデジタルモックアップ導入の目的や運用方法を理解していない場合、抵抗が生じてプロジェクトが停滞するリスクが高まります。

新しいシステムに対する現場の理解不足により、運用フェーズで協力が得られず、生産性が向上しないまま時間だけが経過するケースも。

さらに、3Dデータをベースとしたプロセスやインフラが未整備であった場合、導入から何年経っても日々の業務が改善されたと体感できない状況が発生します。

このため、導入前から関係者間での情報共有を徹底し、チーム全体でビジョンを共有することが重要です。

製造・生産技術・品質管理などの複数部門を巻き込んだ組織横断的な推進体制を構築し、継続的なフィードバック体制を整備する必要があります。

デジタルモックアップの今後の展望

デジタルモックアップは、AIや機械学習技術との融合により大きく進化していくでしょう。

設計最適化や故障予測などの高度な分析が可能になり、製品開発プロセスのさらなる効率化と高品質化を実現できるようになります。またデジタルツインという、物理的な製品や工程をデジタル上でリアルタイムに反映する技術との連携も進展します。

VRやARのような技術の活用により、モックアップはよりリアルで直感的なものへと変化するでしょう。

さらにクラウド技術によって大量で複雑なデータの管理が円滑になり、世界中の開発チーム間でのコラボレーションが容易になります。

このような技術進化により、デジタルモックアップは製造業のデジタル化において、ますます重要な役割を担う存在になっていくことでしょう。

まとめ

デジタルモックアップとは、実物を作らずに3D CADデータを活用してコンピューター上で製品の外観や動作を検証するシステムです。

自動車や船舶などの複雑な製品でも、部品同士の干渉や組み立て性を効率的に確認できます。

この技術を導入することで、以下の3つの大きなメリットを得られます。

| メリット | 内容 |

|---|---|

| コスト削減 | 材料費・製造費の削減、試作回数の減少 |

| 開発期間短縮 | データ修正による高速化、早期問題発見 |

| 品質向上 | 事前シミュレーション、干渉チェック |

ただし注意点もあり、

- 専門スキルを持つ人材の確保と育成

- 計画的なコスト管理

- 現場との連携体制

などが導入成功の鍵となります。

今後はAIやVR技術との融合により、さらなる進化が期待されており、製造業のデジタル化において中核的な役割を担う技術として注目されています。