オンラインで設計図をアップロードするだけで瞬時に必要な材料の価格や納期の見積もりを出す「meviy」や、必要十分な品質を手ごろな価格で提供する「エコノミーシリーズ」など、新たなサービスを次々と生み出し、人手不足に悩む製造業に「時間」という価値を提供し続けている、株式会社ミスミグループ本社。

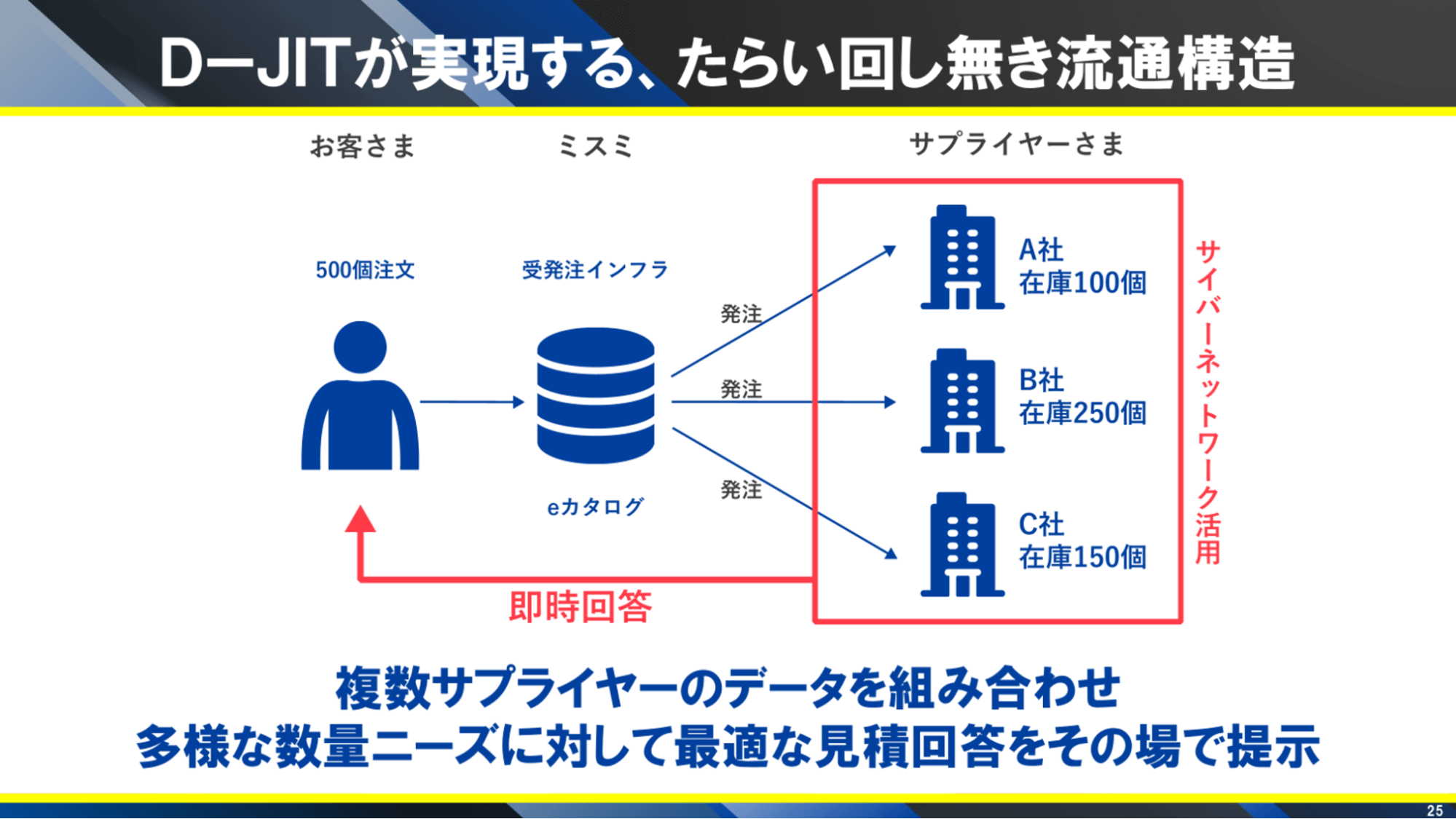

そのミスミグループ本社が、2024年4月、部品調達における無駄を削減する「D-JIT(ディージット)」を新たにリリースしました。D-JITは、国内外400社超のサプライヤーの在庫情報や工場の生産キャパシティーをサイバーネットワークでつなぐことで、大量注文時でも見積もり待ち時間ゼロ、さらに確実短納期を可能としました。「購買のたらい回し」の解消を実現する新たなソリューションです。

新しいサービス・D-JITはどのように生まれ、製造現場にどのようなインパクトをもたらしているのか。そして、今後どのような発展性を秘めているのか。コアコンセプト・テクノロジー(CCT)執行役員でDX事業本部本部長の加藤允文氏と、株式会社ミスミグループ本社経営執行役、D-JIT責任者でDJシステム推進本部長の木戸雄介氏の対談を通じて、知られざるD-JIT実現の裏側を紐解きます。

2006年、ミスミグループ本社に新卒入社。工具事業の商品開発や中国現地法人の事業責任者、生産間接材の流通事業であるVONAの事業部長等を歴任。2020年にD-JITを構想、2023年よりD-JIT責任者であるDJシステム推進本部の本部長を務める。

ソニー株式会社にて、家電ネットワークの技術開発、オーディオ製品群の商品設計(ソフトウェア)、新規事業でのIoTサービス開発などに従事。2016年にCCTに参画し、製造業のお客様向けのシステム開発事業を統括。現在は、お客様のDXの実現をコンサルからシステム開発まで一気通貫で支援する「DX支援事業」のソリューション開発と事業展開を推進する。

東京大学 機械情報工学専攻(修士)、グロービス経営大学院 経営学修士(MBA)。

目次

400社超のサプライヤーをサイバーネットワークでつなぎ購買の「たらい回し」を解消

加藤氏(以下、敬称略) 最初に、今回のメインテーマであるD-JITの概要を教えていただけますか。

木戸氏(以下、敬称略) D-JITは、製造業のサプライチェーンにおける部品調達・購買の課題をデジタルの力で解決するサービスです。

当社の取引先では、受注から納品までに設計、部品表作成、部品調達・購買、組立・検査といったフローを挟みます。このうち調達・購買では、1~2週間かけて数十~数百社を当たり、必要な部品を揃えなければなりません。更に、社内の上流からはコスト削減、組立・検査部門からスケジュール短縮が求められるなど、とても負担の大きなプロセスになります。

例えば、ある自動化装置を作るとします。前工程の設計担当者が作成した図面に基づき、装置を作るのに必要な部品とその数、それぞれの調達先を一覧化します。その次に、それぞれの調達先に必要な部品の見積もりを取るのですが、その調達先の在庫が不足していれば、他の調達先に問い合わせをする手間が発生します。

また、問い合わせの手間だけでなく、お客様の「待ち時間」も発生します。例えばお客様が当社に注文いただいて、現時点ですべての数を揃えることができない場合、ミスミがメーカーや商社と調整をして、いつなら納品できるのかをお客様に返答しています。この返答に一般的には1~2日間かかるところ、ミスミは待ち時間短縮につとめてきたのですが、それでも9時間程度お待たせしていました。急ぎの場合、お客様はすぐに購入できるようにECサイトを探し回ったり、いろいろな場所に連絡したりしなければなりません。いわば「購買行動のたらい回し」が問題になっていました。この課題を解決するのが、D-JITなのです。

加藤 具体的には、どのような仕組みになっているのでしょうか。

木戸 400社以上のサプライヤーの在庫データや工場の生産するキャパシティーを組み合わせる事で、お客様の多様な数量・納期のニーズに瞬時に見積もり回答を生成します。サプライヤーは、ミスミとだけ取引をしているわけではないので、在庫量はリアルタイムで変化していきます。複数のサプライヤーの情報を足し合わせて、お客様にとって最適な購買条件の組み合わせを提供できるアルゴリズムを内製し、瞬時に回答を提示できる仕組みになっています。例えば、ある商品を500個欲しいお客様がいたとします。従来はA社の在庫が100個であればミスミに見積もり問い合わせが必要でしたが、D-JITによってA社が100個、B社が250個、C社が150個といったように在庫を組み合わせて活用することができるようになります。

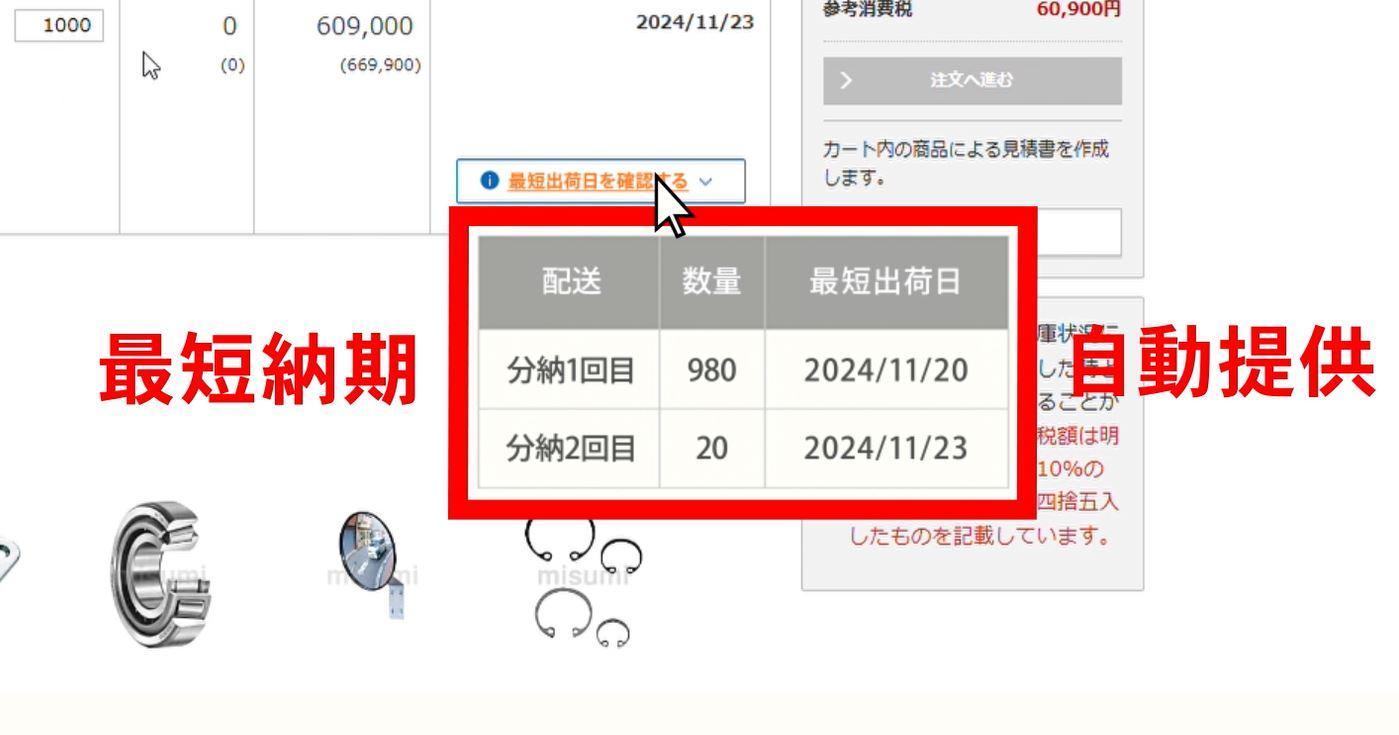

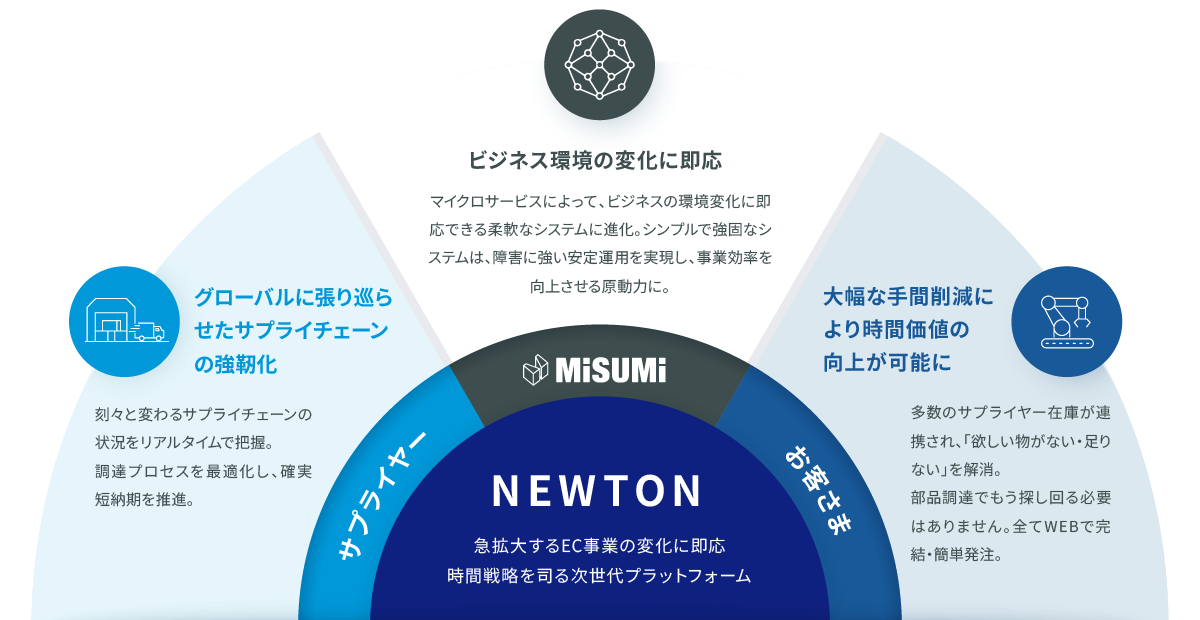

難しかったのが、さまざまなお客様の注文に対し、瞬時で見積もりを返さないといけない点です。ここに時間がかかってしまうと、「このECサイトは使えない」と判断されてしまいます。リアルタイムで変化する在庫を瞬時に引き当て、さらに即時回答するために、基幹システムを刷新(NEWTON:ニュートンと言います)したことで実現が可能となりました。このようなさまざまな試行錯誤を経て、2024年4月に日本市場で導入を開始しました。

加藤 D‐JITによってどのくらい購買の手間削減につながっているのでしょうか。具体的なメリットとしてはどのようなものが挙げられますか。

木戸 まず、先ほどお伝えした見積もり回答待ちの9時間がほぼゼロになります。これまでなぜ9時間もかかっていたのかというと、例えば商社に問い合わせし商社の在庫もない場合、大元のメーカーさんに問い合わせをする、そして何日で製造して出せるかを確認したり調整したりしていたんです。一方でD-JITは、世の中にある流通在庫を集約させるため、これから製造するものではなく完成品の数を把握しています。あとは物流だけになるので、見積もり回答待ちの時間に加えて、納期も圧倒的に短縮することが可能です。さらに、ミスミとしての数への対応力も大幅に拡大し、例えばあるメーカーのベアリングであれば、これまで最大注文数が168個だったものが、920個まで増えています。

グループ会社、自社の歴史、顧客の声……徹底的なリサーチから生まれた109個目のアイデアがD-JIT

加藤 購買の革新ともいえるD-JITですが、開発の経緯についてお伺いします。木戸様のこれまでのご経歴、担当なさってきた主なお仕事内容も含め、D-JITをつくろうと考えたきっかけについて教えてください。

木戸 私のこれまでの経歴ですが、新卒でミスミに入社して、今年で19年になります。入社したときに「最も小さな事業を担当したい」と希望し、配属されたのが切削工具の部署でした。人が少ない分、何でも自分でやらないとならないため、小さな部署の方が成長速度が速いだろうと思っていたんです。想像した通り、ある意味ベンチャー企業のような感じで、入社早々大変忙しくなりました。

2年目にはある赤字プロジェクトの立て直しに手を挙げて、自分でビジネスプランを提案しました。工場に通い詰めて、お客様のところへも年間100社ほど回り、当時は今のようなBIツールもないので自分でセキュアな状態を作って、長時間パソコンに向かって……大変でしたが、なんとか黒字化も達成しました。この経験のおかげで、ビジネスパーソンとして物事を進めていく基礎力が、粗いながらもある程度ついたのではないかと思います。

その後、欧米や中国などの海外担当や、購買の責任者、新規事業の立ち上げなどに携わってきました。いよいよ次は工具の総責任者かなと思っていたころに伝えられたのが、機械部品への異動です。社長の大野から、ミスミのビジネスモデルを根幹からひっくり返しても良いという思考で変えてくれと言われたのが、D-JITを作るきっかけでした。

加藤 会社側からのご依頼がきっかけなんですね。

木戸 とはいっても、D-JITを作れと言われたわけでも、調達分野の課題を解決しろと言われたわけでもありません。ミスミのビジネスモデルを根幹からひっくり返すと言われても、それはそれで難しいなと。しかも扱うのはこの会社のメインである部品の事業になるので、それまで工具の世界にいた私にとっては未知の世界です。まずはこの業界を知らないといけないと思いました。

加藤 それはなかなか難しいですよね。私も前職では大手の家電メーカーで設計を長くやっていたのですが、大企業になればなるほど、担当以外の領域でどんな仕事をしているのか、どんな課題があるのかまったくわからないんですよね。特に調達分野は他の部署にいるとあまり知る機会がない領域です。一体、どのように全体を把握されたのでしょうか。

木戸 本来はお客様のところに行って、どのように仕事をしているか、どんな課題を持っているかを知りたかったのですが、私が異動になった2020年の10月頃は、ちょうどコロナ禍でした。お客様のところに行けないので、グループ内の会社を頼って色々と教えてもらいました。マスクをして設計請負をする会社に行って、1日中話を聞かせてもらったり、製造をしている会社で普段何をやっているのか体験させてもらったり。ものづくりの現場で何をしているのか、どんなことを考えているのかをイチから全部教えてもらいました。設計、購買、組み立て、納品とそれぞれの会社が同じ商品のプロセスとしてつながっているわけではなかったのですが、ここで設計したものを次はこうやって購買している、このプロセスはこんなシステム、というように仮想的に頭の中でつなげていって、パズルを合わせるように全体を理解していきました。

加藤 全体を理解しながら、当初の目的である新たなビジネスのヒントを探していったのだと思いますが、今回のD-JITを思いついたのは、どのようなことがきっかけだったのでしょうか。一発でこれだとひらめいたのか、それとも試行錯誤の中で生み出していったのですか?

木戸 全体を俯瞰して流れを理解した一方で、ミスミの歴史やデータを紐解く作業もしました。細かく見ていく中で、すぐに納品できないときのお客様からの見積もりリクエストが年間で結構来ていることに気が付いたんです。さらに調べると、かなりの人手を使って対応しているのにも関わらず、その結果、注文に結び付いていない。リクエストしたお客様がどうなったのかというと、在庫があるところを並行して探し回って他社で購入してしまっていたんです。これはもったいないと思いました。

もう一つ目を通したのが、お客様からの声です。当社にはお客様からの意見を集約する仕組みとして「VOC(ボイス・オブ・カスタマー)」があるのですが、それを見てみると、欲しい商品がいつまでに揃うのかを早く知りたいというような、見積もり回答、在庫情報に関する不満や要望がかなりの数にのぼっていました。この二つのことから、購買の課題解決につながる新たな事業を作ろうと考えました。

実は、D-JITを思いつくまでに100個以上のアイデアをいろいろと考えていました。D-JITは109個目の案なんです。109個目に手書きしたのが、冒頭の今のD-JITの仕組みを表す絵です。10月に異動して、その絵を描いたのが12月のことでした。

「ミスミがやるべきことって、こういうこと」参画メンバーの一言がターニングポイントに

加藤 今回、D-JITを実現するにあたって新たな基幹システム「NEWTON」を構築したと伺っています。どのような着想から基幹システムの刷新を進めることになったのでしょうか。

木戸 実は、D-JITをやるために基幹システム刷新が始まったのではなく、NEWTONに関するプロジェクトはもともと動いていたんです。当時のミスミのシステムは数十年前に作られたもので、密結合だったために今のビジネスのスピード感に対応できなくなっていました。しかし、基幹システムを変えただけではビジネスがエキスパンド(拡大、拡張)するわけではありません。業務効率化や経費削減にはつながりますが、それ自体で大きな売上や利益を生むことはできないので、システム刷新のプロジェクトとしては、どうROI(投資収益率)を出すのかという悩みを抱えていました。

NEWTONを開発するシステムサイドとしても、D-JITが大きな売上や利益を生み出すことができれば開発費用を容易に回収できることになり、そこからは一蓮托生で、NEWTONとD-JITがほぼ同じ方向を向いて動くことになりました。

加藤 基幹システムの課題は、製造業に限らずあらゆる業界で起きています。よく建物に例えられますが、ビジネス拡大とともに増築されていき、整理しようにもできない状態になってしまっている企業は多いと思います。御社の場合はよりスピードを求められるビジネスを展開しているので、そこの課題感もきっと大きかったのだろうと思います。

D-JITのプロジェクトを立ち上げてからリリースまでは、どのように進んでいったのでしょうか。乗り越えるのに苦労した壁や、逆にうまく進むきっかけとなったポイントなどはありましたか。

木戸 チームを作るにあたって、まずD-JITが実現した後の世界を描いた動画を作り、ビジネスプランを発表する場で皆に見せました。これからこういうものを作りますと紹介し、オペレーションもシステムも事業も我々と一緒に作ってくださいと言ってアサインをしてもらったんです。しかし、当然の事ですが発足当初は本プロジェクトに関わるメンバーは半信半疑だったと思います。

そうした中で、最初にやったのはミニマムなモデルに絞って、小さな成功を創ることでした。いろいろな部署からアサインいただいたメンバーと一緒に6社ぐらいのサプライヤーとのネットワークを手作りして、9時間かかっていた見積もり回答を30分で返したらどうなるかを試してみました。すると、それまで見積もり回答待ちの間に他社に行ってしまっていたお客様が、そのまま買ってくださるという、目に見える成果が出てくるようになりました。

それを見たチームの中のオペレーションの責任者が、ある日の打ち合わせの最後に「ミスミがやるべきことって、きっとこういうことだったんですね。私たちはすごく正しいことをしていますよね」と気持ちを伝えてくれました。それ以来、チームの空気ががらっと変わったような気がします。その瞬間にパチンと何かが弾けて、手ごたえを感じましたね。そこからはもう速かったです。こんなことがわかった、ここはもっとこうした方が良さそうだ、などと仲間が自主的に動いていろいろな結果がワーッと集まって来るようになり、それらをひたすらPDCAを回してD-JITを作り上げていきました。

D-JITの情報と仕組みを生かし、新たな価値の提供を

加藤 チームが勢いづく、まさにターニングポイントですね。もう一点、サプライヤーとのネットワーク構築も、在庫情報を出してもらうのは簡単ではなかったと思います。どうやって400を超える企業の参画を実現していったのでしょうか。

木戸 理屈としてはできたら素晴らしいね、と皆さん言ってくれましたが、同時に「本当にできるの?」と誰もが感じていたと思います。おっしゃる通り、サプライヤーさんはある意味商売上の競争相手という側面もあるので、ミスミのネットワークに参画してくれるのか、簡単ではないことは理解していました。

これが実現できた背景には、二つのポイントがあると考えています。一つはコロナ禍というタイミングです。これはもうめぐり合わせとしか言いようがありません。コロナで企業活動がストップし、世の中に在庫が余って売り先がないという状態でした。普段だったら話を聞いてもらうことが難しいような相手でも、少しでも在庫が減る可能性があるこの話に、耳を傾けてもらえる時期でした。

もう一つは、我々ミスミ側の情報をオープンにしたことです。例えば、とあるメーカーの商品の場合、それを250個使う設計をしたお客様がいて、その250個というオーダーにその場で応えることができないと、ある一定の比率で他の競合メーカーの商品に切り替えた設計の修正が行われているといった情報です。どのぐらいの確率で失注が起きているのか、先ほどお伝えした最小単位の実証実験の結果はどうだったのか、こうした実データはそれまでミスミは外に出していなかったのですが、今回サプライヤーさんにもお見せした上で、D-JITの仕組みを説明していきました。

加藤 例えば顧客の注文数に対してどのサプライヤーを優先的に割り当てるかは、どのようなロジックになっているのでしょうか。供給側からすると、他社にも同じものがある場合、1個でも多く自分のところから出したいと思うはずです。そこのさじ加減は結構センシティブなのではないでしょうか。

木戸 基本は、注文したお客様にとって最適なもの、納期や価格の面で最も良いものをご案内する考え方です。そこにサプライヤーさんの希望を加味してしまうと、お客様のリクエストに応えるという第一の目的からずれてしまいます。いつまでにこれが何個欲しいという要望に応える、購買をたらい回しにしないのがD-JITの根幹なので、そこは崩さないようにしています。

ただし、在庫が何個あるか、いつまでに用意できるかの情報はサプライヤーさんの状況によってリアルタイムで変化していきます。アルゴリズムをオープンにはしていませんが、そうした競争の中でお客様にとって最適なものを割り付けるとは伝えているので、これは納期をもっと早められるとか、もしくはこれは在庫が余っているから安くして差別化しようといった、得意領域や商品の特性を生かした動きが出てくる可能性はあります。最終的にはサプライヤー・お客様双方にとって良くなる力学が働くといいなと考えています。

加藤 最後に、D-JITの展望についてお伺いします。現在は調達領域をターゲットとしていると思いますが、例えば、今後設計や企画に拡張していく方針や新たに追加を検討している機能などはありますか。

木戸 現時点でお話しできるものは限られるのですが、例えば足元でいうと「納期割引」というサービスがあります。お客様がある日数以上の出荷納期を希望した場合、要は必要な納期に対して前もって発注頂けた場合、定価より安い価格で販売するというサービスです。D-JITによる調達コストの削減により値引きの原資を作り出し、お客様に提供することで価格競争力を強化しようという考えに基づいています。

さらには、価格に限らず、最も早いとか、地産地消で最もGHG(温室効果ガス)を排出しない・もしくは物流負荷のかからない調達とか、いろいろな軸も考えられますよね。在庫以外の情報に関してもD-JITのようなネットワークを構築できれば、また違うことができると考えています。可能性を狭めずに、よりオープンに新しいチャレンジを続けていきたいと思っています。

【関連リンク】

株式会社ミスミグループ本社 https://www.misumi.co.jp/

D-JIT https://jp.misumi-ec.com/pr/d_jit/

株式会社コアコンセプト・テクノロジー https://www.cct-inc.co.jp/

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化