DXの最前線について、合同会社アルファコンパス 代表CEOの福本 勲氏が各企業にインタビューする本シリーズ。今回は、工場の自動化装置や検具などに用いる機械部品を製造販売し、800垓にも及ぶ天文学的な品揃えを誇る、株式会社ミスミグループ本社から常務執行役員の吉田 光伸氏をお招きし、製造業が抱える課題やミスミグループが目指す未来のものづくりについて、お話を伺いました。

ミスミグループは、「時間戦略」を掲げ、業務の効率化や生産性向上を通じ、世界のものづくり産業へ時間価値を提供しています。労働人口が減る中で、日本の製造業が世界と戦っていくためには何が必要なのか、ミスミグループが何を目指しどのような挑戦をしていくのか。ものづくりの未来を見据えた、吉田氏と福本氏の対談をお伝えします。

国内事業、海外事業、新規事業を経て機械部品調達のAIプラットフォーム 「meviy」(メビー)を展開。権威ある10個の受賞に加え4年連続国内シェアNo.1を獲得、 製造業におけるデジタルトランスフォーメーションを牽引する。ミスミ入社前は、国内大手通信会社、外資系大手ソフトウェアベンダに籍を置き、 インターネット黎明期からデジタルを活用した新規事業の立ち上げ・事業拡大に 数多く携わる。

1990年3月、早稲田大学大学院修士課程(機械工学)修了。同年に東芝に入社後、製造業向けSCM、ERP、CRMなどのソリューション事業立ち上げに携わり、その後、インダストリアルIoT、デジタル事業の企画・マーケティング・エバンジェリスト活動などを担うとともに、オウンドメディア「DiGiTAL CONVENTiON」を立ち上げ、編集長を務め、2024年に退職。

2020年にアルファコンパスを設立し、2024年に法人化、企業のデジタル化やマーケティング、プロモーション支援などを行っている。

また、企業のデジタル化(DX)の支援と推進を行う株式会社コアコンセプト・テクノロジーをはじめ、複数の企業や一般社団法人のアドバイザー、フェローを務めている。

主な著書に「デジタル・プラットフォーム解体新書」(共著:近代科学社)、「デジタルファースト・ソサエティ」(共著:日刊工業新聞社)、「製造業DX - EU/ドイツに学ぶ最新デジタル戦略」(近代科学社Digital)がある。主なWebコラム連載に、ビジネス+IT/SeizoTrendの「第4次産業革命のビジネス実務論」がある。その他Webコラムなどの執筆や講演など多数。2024年6月より現職。

目次

福本氏(以下、敬称略) 最初に、御社のこれまでの取り組み、主力サービスである機械部品調達のAIプラットフォームmeviy(メビー)の目指すところについて、教えてください。

吉田氏(以下、敬称略) 当社は、「生産間接材」という領域で、工場にある装置や設備、金型などに組み込まれている機械部品を製造販売しています。

我々ミスミグループは、「時間戦略」という言葉を掲げ、ものづくり産業全体の時間価値に徹底してこだわっている会社です。

ご存知のように、日本の生産年齢人口、労働力はどんどん減り続けています。さらに働き方改革関連法が施行され、日本の製造業における総労働時間、いわゆる「戦うために使える時間」はかなり減少しています。少ない時間でいかに最大のアウトプットを出すか、時間に対する価値をいかに高めるかが生き残りの要件になってきます。

しかし、日本の製造業においては、無駄な時間が浪費されているのが現状です。設計、調達、製造、販売という製造業のバリューチェーンの中で、特に調達の状況は深刻です。1個の部品を調達するために1時間かけて図面を書き、FAXやメールで複数社に見積もり依頼をかけ、数日後に見積もり結果が返ってきてから値段交渉をして……と、こうした調達の手間が、全体の生産性向上の大きなボトルネックになっていたんです。

これを解消するため、ミスミグループは1977年に、形状や長さ、太さ、材質等を選んで、該当する型番を確認するだけで注文できる、機械部品のカタログを世に出しました。そして、カタログだけではカバーしきれない一品一様の複雑な形状の特注部品調達の非効率をさらになくすべく開発したのが、meviyです。

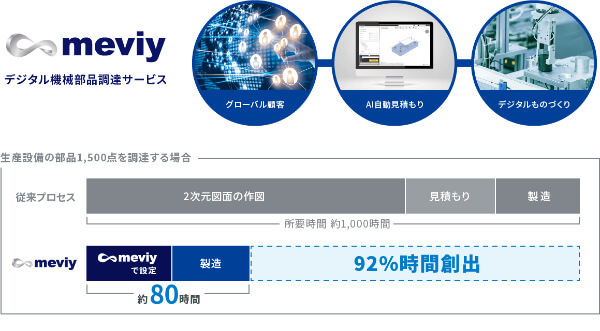

3D CADで設計したデータをmeviyにドラッグアンドドロップすると、AIが形状を自動で認識し、価格や納期、そして製造可能かどうかを瞬時に判断し、回答します。独自のデジタル製造システムにより、アップロードした設計データから工作機械のプログラムを自動で生成し、加工がスタートします。これまで、機械部品調達にかかっていた作業時間の9割以上を削減し、非効率を解消するプラットフォームとして世界中で活用いただいています。

紙ベースのものづくり、根強く残るFAX……「情物不一致」の日本は世界から取り残される

福本 ありがとうございます。生産年齢人口が減るという前提のお話がありました。欧米でも労働力の減少に対応するために、非熟練者でも安定して高品質のものづくりができるよう、できるだけものづくりをデジタルに任せ、人手が入る余地を少なくしていく取り組みが進んでいます。御社のデジタル製造システム、ミスミグループ全体の自動化に対する考え方についてお伺いできますか。

吉田 我々にとっても自動化は重要な注力領域です。製造業以外も含めた農業、物流、医療などあらゆる産業をターゲットに自動化の促進を支えていこうということで、IA(アイエー)産業・インダストリアルオートメーション産業と呼んでいます。地球全体では人口は増えているものの、日本だけではなく先進国ではどんどん人口が減少していく中で、自動化の需要はますます増えていくはずです。間違いなく大きなトレンドの一つですし、我々は「ものづくりの現場を支える黒子」として、そこに対しいろいろな商品やサービス、価値を提供していこうというのがベースの考え方です。

人手はもちろん、製造現場自体が今、どんどん数が減っています。例えばここ30年で大田区の町工場は半分以下になっていますし、このまま放置すると、サプライチェーンがどんどん細ってきます。どうやって供給保証をしていくかを考えると、デジタルの仕組みづくりは必要不可欠です。

紙の図面を見ながら、製造工程を作って、人が段取りをして……という形は、今後人手不足の時代において、おそらく厳しくなるでしょう。100%の自動化だけがゴールではなく、「人間が作る『自働化』」も含め、工場などでできるだけ人手に頼らない自働化、省人化を進めています。

福本 自働化を考えたときに、日本の製造業における情報とモノの不一致が、一つおおきな壁になるのではと懸念しています。一例として、日本の製造現場では根強くFAXが残っているため、3DCADで設計したものをわざわざ2D図面にしてFAXで送る、というケースが未だに多くあります。その後、現場で2Dベースでの改善や修正が行われるため、量産したときに、元の3D設計の情報と実際のモノが一致していないことになります。

今年のハノーバーメッセ(毎年ドイツで開催される、世界最大級の製造業の展示会)では、例えば過去のコネクタの3Dの設計データをもとに、人が自然言語で「このコネクタのピンを増やして、新しくこういう形状にしてほしい」とオーダーすると、それに対して「こういう設計はどうでしょう」と生成AIが提案してくれるサービスがブースに出ていました。情報とモノが一致していることを前提とした仕組みですよね。こうした情物一致ありきの新しいテクノロジーが世界でどんどん進む中、日本は取り残されてしまうのではないでしょうか。

吉田 おっしゃる通りですね。日本の製造業では、紙の図面をベースとした商習慣が根強く残っていて、これが自動化や生産性向上を阻む一因になっています。以前、当社で製造業5,000社を対象にアンケート調査をしたことがあるのですが、それによると、FAXを使っていると回答した製造業の会社は、なんと98%もありました。

せっかく3Dで設計しても、製造を依頼する先が3Dを受け付けていない。協力工場が2D図面を求めるので、仕方なく時間をかけて紙におとしているんです。そして加工する際に、ここはこういう風に変えましょうといった変更が紙の図面上に表記され、元の設計データにはそれが反映されていないため、紙が「正」となり、データが実際のモノとずれているんですよね。何が最新なのかもわかりづらいため、ものづくりとしても非効率ですし、福本さんがおっしゃたような将来的な懸念もあると思います。

ミスミグループは先日、設備設計CADソフトの分野でトップレベルのシェアを持つiCADさんとの協業を発表させていただきました。まさに、こうした生産性向上を阻害している紙ベースのものづくりを解消し、設計から部品調達のプロセスを3Dでシームレスに連携させるシステムを共同で開発していく予定です。

ヨーロッパなどではかなり進んでいますが、これからの時代は、3D CAD上でどんどん表現していく方向に進んでいくはずです。日本でも3Dデータで全部完結させる、2D図面はもう書かないという会社も徐々に増えていて、今後の主流になっていくと思います。

グローバルで事業を展開する上でカギとなる、パートナーとの協力と、地域に合わせた商品戦略

福本 御社はグローバルに事業を展開されていますが、今後の世界戦略については、どのようにお考えですか。

吉田 現在、当社の売り上げは4,000億円ぐらいで、海外での売り上げは全体に占める比率のちょうど半分ぐらいです。商品やサービス開発において、あらかじめグローバル展開ができるかどうかを最初から常に考えています。

その際、見積もりシステムやECのカタログサイトなどは言語を変えるだけでできるので比較的グローバルに展開しやすいんです。問題は生産体制ですよね。今、世界22ヵ所に自社工場を持っていますので、基本的にはその自社工場を活用しますが、すべてを自社で生産できるわけではありません。カタログだけでも約3,000万点あるラインナップを生産していくため、協力パートナーと自社工場でのハイブリッドを進めることが必要です。

例えばmeviyを中国、アジア、ヨーロッパ、アメリカで展開する際も、基本的には域内生産とのミックス、それも自社工場と協力パートナーとでやっている状況です。特に中国はご存知の通り、日本の販売価格の3分の1、4分の1が相場というレベル感です。近年、賃金や材料費は上がっていますが、加工品の価格競争は厳しい市場です。そのため、日本からの輸出だと到底勝負になりませんので、そこはローカルでの生産をどうやって構築していくかがカギになります。

福本 ローカルでの生産において、日本と同じような品質、精度をどのように確保していくのか、難しさを感じる点や、取り組んでいることはありますか。

吉田 海外については、品質を分けて考えることも重要です。2000年代ぐらい、海外に出て行った当時は「日本の高品質」という点が喜ばれ購入いただくケースが多かったのですが、最近は少し様相が変わっています。例えば材質にしても、日本と同じような材質ではなく、ローカル材を使ったほうがもちろん安くなりますし、スペックも、日本と同じものをそのまま作るといわゆるオーバースペックになってしまうことが多いんです。

「ミスミは品質いいんだけど高いよね」という声に対応して、近年はエコノミー品といって、少しスペックを緩和して、その代わり、価格も半分ぐらいにするという商品の提供も開始しています。カタログ品では、そうしたセカンドブランドのような手法で販売することで、いわゆるピラミッドのミドルから下位の顧客も獲得できるようになってきているんです。meviyも同じように、例えば中国で販売する際は、もちろん明示してですがスペックを緩和した商品の販売も重要です。そうしたそれぞれの地域に合わせた商品戦略が今後も求められると考えています。

ものづくり全体のエコシステム構築に向け新たなチャレンジを

福本 meviyが登場したことで、ものづくりをしている企業同士を結びつける手段が増えたと思います。現在、meviyは例えば調達の領域など、特定領域においてさまざまなプレイヤー同士がつながる世界の実現を支えるものにもなってきていると思いますが、今後はさまざまな領域においてものづくりのプレイヤーのつながりを実現していくことが重要になるのではないでしょうか。そうしたエコシステム構築の広がりという視点に立ったときに、meviyはどんな役割を担うことができると思いますか。

吉田 例えば部品を加工するだけではなく組み立てまでやってほしいとか、もしくは設計だけ依頼したいとか、検査もやってほしいとか、ものづくりの現場ではいろいろな要望がたくさんあります。今よりも広いエコシステムを考えたときに、Amazonや楽天のようなマーケットプレイス型も一つあり得るのではないでしょうか。製造業のマーケットプレイスは、なぜか今は存在していないですよね。

町工場みたいな小さいところも含め製造業には事業所がたくさんありますが、例えば切削加工や板金加工、検査や表面処理など、何かの工程を依頼したいと思ったときに、今お付き合いをしているところが本当に最適なのか、しっかり比較検討した上でお願いしているかというと、必ずしもそうとは限らないと思うんです。たまたま近くだったとか、昔からのお付き合いがあるからとか、そうした理由でサプライチェーンが成り立っているところが実際には多いと思います。

しかし、それが本当に競争力があるのか、永続性があるのか、サステナブルなのかというと、疑問がある。とはいえ、インターネットで調べても無数に出てくる検索結果の中から良いところを見つけるのは至難の業だし、いちいち現地現物で確認しに行くのも大変です。成り行きでずっと決まったところとお付き合いをしているのが、今の姿だと思うんです。そこを改善し、本当の意味でのエコシステムを促進していくような役割が我々にできるのではないか、そういった新たなものづくりのプラットフォームを構築していけないかと考えています。

福本 デジタルの情報はどこまで飛ばしても減らない、時間もかからない。3Dの設計がしっかりとできていれば、例えばそういったプラットフォームで見つけた地球の裏側の良い事業所に指示して加工してもらうことも可能ですよね。

吉田 おっしゃる通りですね。デジタルのデータであれば、世界はずっと近くなります。ものづくりといっても、設計など物理的にモノを運ばないものもあります。例えば中国で設計代行を頼みたいけれど、当てがない、つてがない、言葉が通じないしどうしよう……といったような、いろいろな問題も、テクノロジーを使ったプラットフォームがあれば解消できますよね。そういった意味でいろいろとお役に立てる領域も出てくるかなと考えています。

福本 新しい技術や仕組み、商品やサービスはどんどん誕生していきますが、そうしたものを上手く活用するためには何が必要なのでしょうか。日本の製造業の発展を妨げている壁になっているものは何だとお考えでしょうか。

吉田 私個人の考えはシンプルで、既存の商習慣が最も大きな壁だと思っています。我々の日々の戦いは、その既存慣習との戦いといっても過言ではありません。

ものづくりの世界だけではないかもしれませんが、新しいものに対する拒否反応、なかなか受け入れないカルチャーが特に日本人には強くあると思います。一定のイノベーターやアーリーアダプターはもちろんいますが、基本的には保守的で、欧米のような「とりあえず試してみよう、ダメだったらやめればいい」というトライする精神が少ないですよね。今までこれでうまくいってきた、自分が変えることで何かがおかしくなって批判されるのが嫌だ、といった意識が、進化を阻害しているのではないでしょうか。

これを変えていくには、愚直に成功事例を作っていくことが王道だと思います。新しいものを取り入れたことでこれだけ成果が出たというファクトをどんどん発信していく必要がありますね。よく、日本企業に新しいものを勧める際は「みんなが使っています」と言うのが一番効果があるなんて揶揄されることがありますが、それでは世界からどんどん遅れていってしまいます。

今、世の中には革新的なもの、meviyを含め便利な道具がたくさんあります。社内に閉じこもることなく、外に目を向けてもらい、そういった便利な道具を積極的に試し、生産性をより高めることで、明るく楽しいものづくりの未来を築くことができるのではないでしょうか。

福本 本日は貴重なお話、ありがとうございました。

【関連リンク】

株式会社ミスミグループ本社 https://www.misumi.co.jp/

meviy Webサイト https://meviy.misumi-ec.com/ja-jp/

合同会社アルファコンパス https://www.alphacompass.jp/

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化