PDMとは、"Product Data Management"(日本語:製品情報管理/製品情報マネジメント)の略称で、特に製造業において製品に関連する情報を統合的に管理する手法、概念を指します。またPDMを用いたデータ管理システムはPDMシステムと呼ばれますが、PDMという語だけで「製品情報管理システム」を指すことが多いようです(この記事では断りのない限り、PDM=PDMシステムとしています)。

PDMは、製品開発に関わるあらゆるデータを一元管理し、効率的な製品開発を支援するシステムです。この記事では製品開発を効率化し、製造業において競争力を高める鍵となるPDMについて、概要、機能、導入メリット、PLMとの違いなどを詳しく解説します。

PDMとは

はじめに、PDMについて概要と、必要とされる背景を解説します。

PDMとは|概要

PDM(Product Data Management)は、製品の企画や開発、設計に関連するデータを一元管理し、効率的に活用するためのシステムです。日本語では製品情報管理システムなどと呼ばれます。

PDMは、主に設計工程で使われるCADやBOM(部品表)などのデータを一括管理します。設計データを関連する部門で共有・連携できるため、業務効率や生産性の向上が期待できます(後述)。

なお設計現場では、3DCAD(Computer Aided Design)が一般的に使用されています。これ以外にも仕様書や指示書、計画書なども設計にかかわってきます。PDMは、これらのCADデータ以外の設計情報や図面、ドキュメントも一元的に管理することができます。

CAD(Computer-aided design)

コンピュータを用いて設計ができる設計支援システム

(出典)経済産業省資料:「令和2年度 製造基盤技術実態等調査 サイバーフィジカルシステムの戦略的導入等に係る調査」,p4

•人の手によって行われていた設計作業をコンピュータが支援し、作業効率を高めることが可能。

•現在では3Dモデルを作成し設計をおこなうことができる「3DCAD」が主流となっている。

•主な使用用途は、設計図面の作成および、3Dモデル作成である。

•また、CADで作成したモデルを利用して、シミュレーション(CAE:Computer Aided Engineering)や、生産用データの作成(CAM:Computer Aided Manufacturing)等の工程に情報が連携される。

PDMが必要とされる背景

一つの製品の開発には、設計図、部品リスト、製造指示書、仕様書、試験結果など、膨大な量の情報が関連しています。その製品が複雑であったり、企業やプロジェクトの規模が大きかったりするほど、あらゆる情報を手作業で完璧に、正確に管理することはほぼ不可能といえるでしょう。しかし実際問題として、情報が管理できていないことで不都合や問題が起きることが従来は多くありました。

たとえば過去の製品で使った設計図をバージョンアップした製品で参考にしたい、またはベースにしたいと考えたとき、すぐにその設計図が取り出せなければ、探す時間や手間がかかり、業務効率を下げてしまいます。もしかしたら過去の設計図は既に退職した担当者が管理していたので、どこにあるかわからない(紛失扱い)ということも、最悪考えられます。

また過去にはExcel管理など手作業で、しかも各部門でデータ管理されていることがほとんどでした。同じ製品の同じデータが複数の部門に保管され、それが別々のルートでバージョンアップされていたり、別の管理番号がふられていたり、ということが頻発していたのです。製造効率を上げるためにはこれらの情報が「一か所で」「重複や断片化されることなく」「最新バージョンを確定して」保存、管理、提供されなければなりません。

このような問題・課題を解決するのに、PDMは非常に役立ちます。PDMは製品関連データを一元管理(一か所のデータベースで集約)します。これにより、データの重複や断片化を防ぎます。またバージョンも最新のものが統一され、更新履歴をサポートするなど、製品情報を統合的に管理できます。製品データに一貫性が保たれることで、データの信頼性、ひいては製品への信頼性が高まります。

これまでは人が管理作業を行っていたために、ミスや重複保存、紛失などが起きていました。これらの懸念がPDMを導入することでなくなります。さらに、データの検索機能もあるため、ある製品の設計図を探すこともスムーズになり、作業効率が大きく向上します。

このような利便性から、PDMは現在、製造業を中心にさまざまな業種で導入されています。

PDMとPLMの違い

製造業においてPDMと同様に製造業で用いられる手法、またはシステムにPLM(Product Lifecycle Management)があります。この二つは名称が似ていることから混同されることもあるようですが、それぞれの担う役割や管理対象が異なります。PDMとPLMの違いについて解説します。

PLMとは?PDMとの関係

PLM(Product Lifecycle Management)は、製品の企画段階から廃棄に至るまでの一連の流れ(=製品ライフサイクル)を管理する手法、またはそれを実行するシステムです。ここではPLMシステムについて解説します。

PLMシステムは設計、製造、販売、サービス、廃棄までの全てのフェーズをカバーします。経済産業省資料では、以下のように定義しています。

PLM(Product Lifecycle Management)

製品ライフサイクル全体にわたって技術情報を管理するためのシステム

(出典)経済産業省資料:「令和2年度 製造基盤技術実態等調査 サイバーフィジカルシステムの戦略的導入等に係る調査」,p4

・企画、設計開発、生産、調達、物流、販売、アフターサービス等の各プロセスに渡って発生する様々な技術情報を集約してエンジニアリングチェーンを繋ぎ、製品開発力や企業競争力を強化することが目的。

・全工程で情報を共有することで、製品開発力の強化、設計作業の効率化、在庫削減等が可能となる。

PDMとPLMの機能・目的の違い

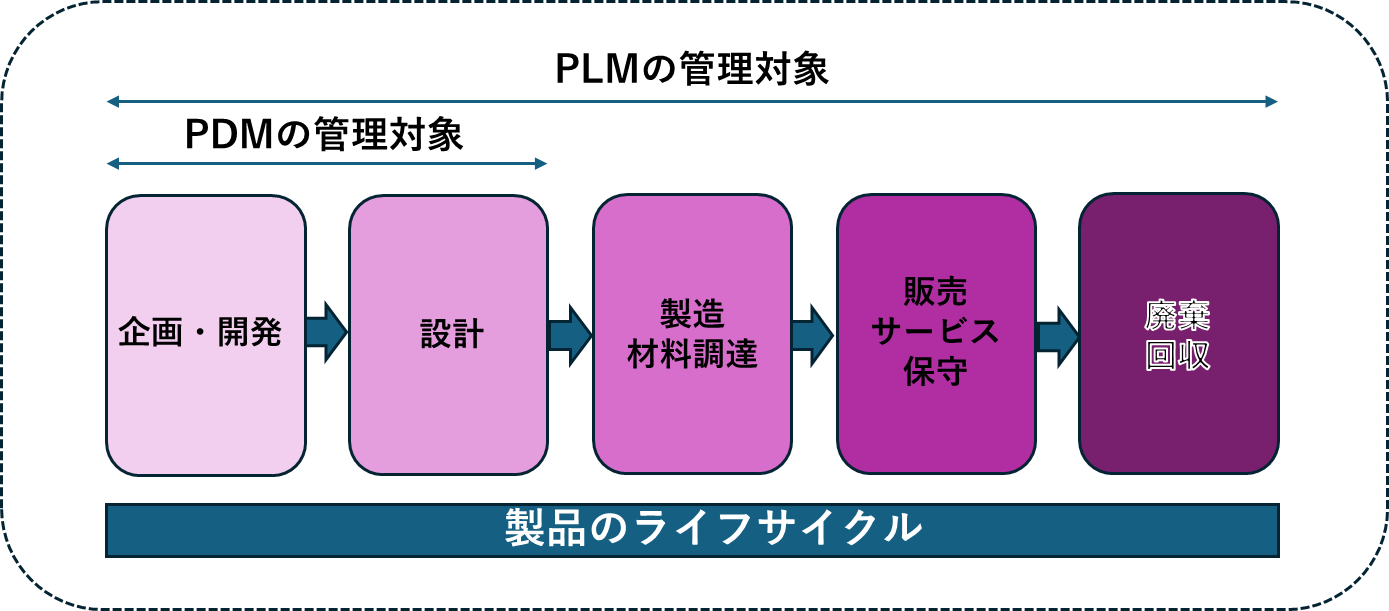

PDMは製品の設計データ管理を主に担っています。そのため利用される部門や連携する部門は企画・設計・開発分野に集中します。それ以外の部門や現場(製造・営業・サービス・廃棄・その他管理など)との連携は限られます。

【図】PDMとPLMの管理対象の違い

PDMの主な目的は、製品設計データの管理を行い、効率的なデータへのアクセスや提供を可能にすることです。設計プロセスの円滑化と設計データの一貫性を保つことに重点を置いています。

一方、PLMはその名称のとおり製品ライフサイクル全体を管理するシステムやそれらを行う手法・システムです。主に以下のような機能を備えています。

要件管理(製品に対する顧客の要求や仕様を管理する機能)

プロジェクト管理(製品開発プロジェクトを管理する機能)

サプライチェーン管理(製品に関わるサプライヤーとの連携を管理する機能)

販売・サービス管理(製品販売後のサポートやサービスを管理する機能)

以上をまとめると、2つの違いは以下のようになります。

PDM(システム)=PLM(製品ライフサイクル)の一部、より設計分野・製品開発に特化された機能をもつ

PLM(システム)=製品ライフサイクル全体に関連する、より広範なデータの管理やそれぞれの連携を行う

PDMという名称だがPLM機能をもつものもある

もともとはPDM、PLMともにマネジメント手法や概念の名称です。現在では、製品としてそれぞれ「PDMシステム」「PLMシステム」の意味で使われることが多くなっています。

ただし、実はシステムの名称としては、厳密な定義があるわけではありません。PDMという名称で販売・提供されているシステムやサービスが、実際はPLMのように製品ライフサイクル全体の情報連携が可能であったり、そちらの機能が中心であったりするケースもあるようです。

CAD情報などを管理する機能のためにPDMが欲しいと考えている場合は、PLM機能のあるPDMは全てを使いこなせないかもしれません。また機能が多い分、過剰な費用が上乗せされるおそれもあります。そのため、「導入を考えているPDMシステムは自社が必要としている機能をもっているのか、実際のところPDMなのかPLMなのか」は、「対象のシステムを実際に体験する」「サービスベンダから説明を詳しく聞く」などして、確認する必要があります。

【あわせて読みたい】

PLMとは?システムの機能や導入で実現できるメリットを解説

PDMシステムの主な5つの機能

ここではPDMの具体的な機能について解説します。

(1)データの一元管理機能

製品にかかわるあらゆるデータを一元管理します。設計に必要な設計図や部品表などのデータを、ひとつ一つの単独情報として管理するのではなく、関連させた(紐づけた)管理が可能な点が特徴です。

たとえば、「CADデータと製品画像データ、過去の製品の試験結果を紐づける」「製品ごとに必要な部品情報(BOM)を紐づける」「製品の更新履歴と、それに関連する部品在庫を紐づける」などの活用方法があります。業務の効率化、意思決定の迅速化、開発期間の短縮などに役立ちます。

(2)ワークフロー(進捗状況)管理機能

製品開発における設計関連現場の各工程の進捗状況を管理し、関係者間で共有することができます。またシステム上で申請、承認なども可能です。進捗が可視化されるため、遅れが発生している箇所や承認が今どこを回っているかなどもすぐにわかります。なおワークフローは、各企業の状況や慣例に合ったものを作成可能なことがほとんどです(詳細はPDM各製品などに要問合せ)。

(3)データ検索と再利用機能

製品にかかわるデータを一元管理していることから、必要なデータを容易に検索・再利用することができます。これにより、過去の設計データや部品データを活用した新製品開発、設計変更の効率化などが可能です。

(4)部品表(BOM)管理機能

製品構成表または部品表(BOM)を管理し、バージョン管理、変更履歴管理などを自動的に行うことができます。BOMの正確性向上、部品調達・製造の効率化、変更による影響分析の迅速化などが行えます。

(5)セキュリティ機能

PDMは、他の部門・部署にはまだ公開・共有できない情報にアクセス制限を行うことも可能です。権限設定を行うことで、たとえば重要な図面が外部に漏れることや、承認前の図面が一社員によって書き換えられることを防げます。また製品情報への不正アクセスを防止するためのセキュリティ機能も備えており、情報漏洩のリスクを低減し、製品の知的財産を守ることが可能です。

PDMを導入する6つのメリット

特に製造業において、PDMシステムを導入することで得られるメリットについて解説します。

【メリット1】データを一元管理できる

製品にかかわるあらゆるデータを一元管理することで、情報共有の効率化、意思決定の迅速化、開発期間の短縮などが可能になります。また検索が容易になり、作業効率そのものがアップします。

【メリット2】データの二次利用、再利用が容易になる

過去の設計データや部品データを活用した新製品開発、設計変更の効率化などが実現できます。データの二次利用・再利用を行うことで、新たに開発する場合と比較してコストや時間、手間などを大きく削減できます。

【メリット3】情報が可視化でき品質管理を徹底できる

製品情報がワークフローなども含めて可視化されることで、品質管理を徹底し、不良品の発生を抑制することができます。またミスや承認の遅滞なども全体で共有できるため、どこで問題が起き、具体的にどのようにすれば解決できるかも明確になります。

【メリット4】製造品のバージョン管理が容易になる

製品のバージョン管理を容易に行うことができ、最新バージョンかどうかの確認、変更履歴を把握しやすくなります。

【メリット5】リアルタイム性が増し部門をまたいだミスが起きづらくなる

関係部門の情報共有がリアルタイムで行われるため、部門間の連携が強化され、ミスが起きにくくなります。

【メリット6】ワークフローに無駄がなくなり工数管理や日程管理を効率化できる

製品開発における各工程の進捗状況を管理することで、工数管理や日程管理が効率化されます。

PDM導入時の注意点

PDMシステムを導入する際には、以下の点に注意する必要があります。

現時点の課題を整理して導入の目的を明確化、全社で共有する

導入前に、現状の課題を整理し、PDMシステム導入の目的を明確にすることが重要です。目的が曖昧なまま導入すると、期待通りの効果が得られない可能性があります。まずは業務の棚卸し、ワークフローの明確化、現在問題になっていること、不満として上がっていることなどをリストアップし、PDMを導入してどのような改善が期待できるかなどを経営層や実際に扱う社員まで共有します。

段階的に導入する(小さく導入し拡大していく)

いきなり全社規模で導入しようとせず、まずは一部の部門で導入し、効果を確認してから段階的に拡大していくのがおすすめです。これはPDMに限らず多くのシステムやツールの導入にあてはまることでもあります。小さく導入し、使い勝手や定着の度合い、求めていた機能があるかどうか、導入して効果があったかなどを検証してから、少しずつ他の部門や部署でも使っていくことで、費用や手間の無駄が発生することを防げます。

まとめ

この記事ではPDMについて紹介しました。PDM(システム)は、製品開発における情報管理と連携を効率化し、開発期間の短縮、コスト削減、品質向上などに貢献する重要なツールです。PDMを導入することで、開発や設計に関連する膨大で複雑な情報をそれぞれ共有し紐づけられ、開発や企画に携わる業務の無駄をなくし、効率化できます。開発期間の短縮につながり、市場投入が迅速になることから顧客満足度を高め、ひいては企業の競争力を強化することができます。

PDMはPLMと混同されることがありますが、PDMとPLMはその管理対象が異なります。PDMという名称でもPLM機能までカバーしているものもあるため、確認が必要です。

PDMシステムの導入を検討している場合は、まず自社の課題を整理し、導入の目的を明確にすることが重要です。また、段階的に導入していくなど、導入方法についても慎重に検討する必要があるでしょう。

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化