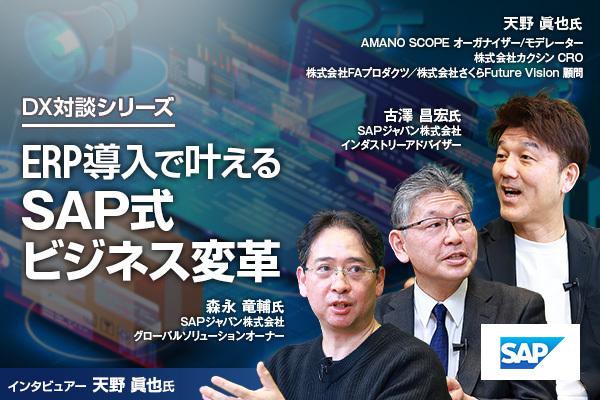

製造業の未来について発信するYouTubeチャンネル「AMANO SCOPE」とコラボレーションし、DXに取り組む製造業の姿をより多角的にお伝えする本企画。今回ご紹介するのは、ERPを中心とした企業の基幹システムを提供する、欧州最大のソフトウェア会社SAPの日本法人、SAPジャパン株式会社です。

SAPでインダストリーアドバイザーを務める古澤昌宏氏と、グローバルソリューションオーナーの森永竜輔氏の2人をお迎えし、ERPを企業が導入することで得られる価値について、そして効率化や業務改善をビジネス変革につなげるポイントなどについてお話を伺います。

利益を出せる企業と出せない企業にはどのような違いがあるのか、デジタル化が本来持つ価値とはどのようなものなのか。数多くの企業のDXや変革の歩みを知るAMANO SCOPEの天野眞也氏が、2人との対談からヒントを探ります。

また、本記事ではYouTubeチャンネルの動画も紹介。古澤氏、森永氏との対談の様子を映像でお届けします

1989年、国内SIベンダーに新卒入社しSEとして大規模汎用機システム開発や小規模システムの設計に携わる。1995年、SAPに転職。コンサルタントとしてSAP R/3, SAP ERP, SAP S/4HANAを中心としたグローバルソリューションの国内定着に30年近く従事。2012年から組立型製造業におけるSAP利用のケース調査などを進めている。2020年4月から、京都情報大学院大学(専門職大学院)教授を兼職。

1993年、いすゞ自動車に新卒入社。エンジン工場の生産管理、海外工場の生産準備に従事し、米国工場の生産管理の責任者としてGMとの合弁会社の立ち上げを牽引、2001年に日本IBMに移り、製造業のSCM領域のビジネスコンサルティングを担当するとともに、製造業のSAP導入プロジェクトにリーダーとして参画、構想策定からシステム導入まで幅広いプロジェクトを経験。2013年からはSAPジャパンにてビジネス・トランスフォーメーション・プリンパルとして製造業の業務改革プロジェクトを支援、2020年から現職・SAPグローバルで製造ソリューションのソリューションオーナーを務める。

株式会社FAプロダクツ 顧問

1992年、キーエンスに新卒入社。工場の自動化に関わるセンサやカメラの提案に従事し、グループ責任者、営業所長を経て社長直轄の海外営業・重点顧客プロジェクトの初代リーダーに抜擢。売上数百億円から二千億円の企業へと成長するまでの期間、営業として第一線でけん引する。キーエンスで築き上げた自動車・食品・半導体などのあらゆる業界の生産現場を見てきた経験と、顧客と共に海外を含む新工場プロジェクトを成功に導いてきた実績を基に、2010年に起業。

ROS25%超、「儲けている企業」の特徴とは

天野氏(以下、敬称略) 最初にお話をお伺いするのは古澤さんです。本日はどうぞよろしくお願いします。まずは、御社の事業概要について教えてください。

古澤氏(以下、敬称略) SAPは1972年にドイツのヴァルドルフという村で創業されました。ERPを中心としたさまざまなソリューションを開発し、現在は従業員10万人強、世界中でビジネスをしています。SAPジャパンは1992年に設立され、現在は世界で3、4番目ぐらいの規模でビジネスを展開しています。

天野 今日は、ものづくりをする企業にとってERPを導入する価値とは何か、端的に言うと「ERPは儲かるのか」について、お話を伺います。皆さんにとって、大変関心が高いテーマなのではないでしょうか。まず、日本企業の現状について、古澤さんはどのように感じていらっしゃいますか。

古澤 私はSAPのインダストリーアドバイザーとしていろいろな企業の研究をしているのですが、例えば半導体製造装置業界では売上高営業利益率(ROS)が25%以上の企業が世界に多数ある一方で、日本の半導体製造装置メーカーはROS10%前後というところが散見されます。半導体業界以外の機械製造業界にいたっては、ROSが10%いけばいいほうだという企業が多いというのが現状です。

天野 ROSが高い会社には、どのような特徴があるのでしょうか。

古澤 いろいろとありますが、仕掛品と完成品の在庫日数が少ないという特徴が挙げられます。

海外のとある半導体メーカーは受注設計生産型(ETO)で、受注してから設計し出来上がったらすぐお客様のところに持って行って設置しています。生産後すぐに引き渡すので、完成品の在庫が少ないのです。

一方、仕掛品の在庫が少ないというのは、着手から完成までの時間が短いことを意味します。それを実現するためには、受注前までにしっかりと仕様を詰めている必要があります。どういう製品が欲しいのか、組み立ては可能なのか、それらを受注前にお客様としっかりと確認してから受注しているため、手戻りがないということです。

天野 市場の動向を見通す力や未来予測の精度、こういったところが一貫して高い会社ほど利益を多く出せているということになるのでしょうか。

古澤 どれだけ見通せているか、ですね。ただし、例えば新型コロナの流行など、予測不可能な出来事はたくさんあります。それらによっても利益率に大きな差が出るのは事実なのですが、大事なことは現状をどう分析して手を打っていくのか、そもそもそれができる状態になっているのかという点です。

分析して手が打てるかどうか、それは個数で見ているか、個数×(かける)価格で見ているのかという違いから生じます。日本の製造業の多くは、受注でもデリバリーでも、個数に関する意識を非常に強く持っています。お客様に迷惑をかけないよう、期日までにいくつお届けするのか、それを必死になって実行しているのです。

しかし、儲けを出すためには、個数だけではなく、個数×価格で把握する必要があります。その商品をお届けするといくら売上が上がり、いくらコストがかさむのかを把握できていないと、それを受注してよいのかどうか判断ができません。

古澤 個数だけを見るのではなく、調達原価や人件費を含めたコスト、それから時間、そうしたデータをオンデマンドで欲しいときに手元に出せるかどうか、これが利益を上げることに直結する、非常に大きな差になっていると思います。

天野 おっしゃる通りですね。最低限これができていないと、儲かる企業になるのは難しいと言えるかもしれないですね。

古澤 そうですね。さらに、トップラインを上げるための意識の違いも大事です。売上高を上げるために、たくさん売るというやり方もありますが、他にも例えば、購入後のサービスを付加するという方法もあります。

すると、1つモノが売れれば、一過性の売上だけではなく、その後もサービスを提供することで、繰り返し売上を立てていくことができ、原価も下がっていきます。いくつ売るかという個数のみで考えるのではなく、総額で考えるというのも儲けを大きくしていくためには必要です。

良品廉価ではない、「セグメント・オブ・ワン」戦略

古澤 上手くいっている企業が何を重視しているのかを分析すると、「顧客中心主義」「セグメント・オブ・ワン」「製品のスマート化」「サプライチェーンのデジタル化とスマートファクトリー」そして「新しいビジネスモデル」の5つに整理できます。

日本の製造業の皆さんは必ず、「うちは顧客中心主義です」とおっしゃるのですが、ここで言う顧客中心主義とは、「お客様は神様です」とは異なるものです。採算性度外視で顧客の要望を聞き入れるのではなく、顧客の要望をコントロールした上で、採算性を確保した製造可能なパターンに落とし込むことが必要です。私たちは、お客様に対してどうあるべきなのかという立場にたって全ビジネスを再考するというビジネストランスフォーメーションとして、顧客中心主義という言葉を使っています。

そして、お客様が本当にほしいものづくりを実現するのが、「セグメント・オブ・ワン」です。例えば自分たちのブランドだけではなく、企業グループが持つさまざまなブランドのオプションも組み合わせ、世界で1つだけのものでもお客様が欲しいものであればお届けする、しかも個別受注のオーダーメードであるETOではなくて、顧客の要求に応じた特別仕様の部品を半完成品に組み合わせるCTO+(プラス)という製造形態を採るという戦略です。

天野 9年くらい前にドイツに行ったときにBMWの本社を見て驚いたのですが、ブランドの象徴ともいえるモデルの3シリーズが、ボディの色を100色から、内装を20種類から選べるのです。そうすると、何万通りという組み合わせがあるので、自分だけのオリジナルという意識を持つことができます。価格は小型のセグメントのクラスの割には高い設定になっているのですが、そうした楽しみ、喜びがあれば、その価格でも顧客がついてくると知り、驚いた記憶があります。

古澤 それこそがセグメント・オブ・ワン戦略の価値なのかもしれませんね。「製品のスマート化」や「サプライチェーンのデジタル化とスマートファクトリー」、そして「新しいビジネスモデル」も含め実現するためには、企業の中にある壁を取り払って1つのデータを皆で共有していくことが必要です。そして、ものづくりのプロセスに対して責任を持つプロセスオーナーが全体を見通せるデータを持ったうえで、戦略を練っていくことが重要です。

今回いただいた「ERPを導入すると儲かるのか」というテーマ、これは難しい質問ですが、私は間接的に貢献していると考えています。

企業として利益を出すためには、設計も品質も生産もそれからバックオフィスも含め、それぞれの担当者が一緒になって取り組む必要があります。ものづくりに関わる全ての人たちが製造原価の把握はもちろんのこと、売上原価を把握できているか、商品価値を上げるために何が必要か検討する材料を持っているかは、重要なポイントです。組織間の壁を取り払って一緒に取り組むためには、情報基盤を整えて情報を共有することが必要で、そのプラットフォームがERPなのです。

古澤 SAPでは、私のような担当者が世界中の企業の中長期計画を読み込み、ビジネスモデルはどうなっていて、どういうふうに売上を立てていこうとしているのか、また、ビジネスプロセスはどうなっていて、どれだけコストを下げようとしているのか、さらに、デジタルでSAPが支援できることは何なのかを研究しています。そうしたことを知見としてまとめてお客様に提示し、ビジネスの変革を支援していきたいのです。

ただし重要なのは、変革の主体はお客様自身、今回で言えばものづくりに携わる方たちだという点です。SAPは、「SAP helps the world run better and improve people’s lives(世界の変革を支援し、人々の暮らしを良くすることに貢献する)」というパーパスを掲げています。ここにあるように、「SAP helps」であり、私たちはお手伝いをするだけなのです。

ビジネス変革を起こすためには、お客様である企業内部の方たちがその気になって取り組む必要があります。それがなければ、外部である我々が何を言っても成し遂げることはできません。SAPとして、主体的に変革に挑むお客様を支援し、日本のビジネス変革に今後も貢献していきたいと思います。

デジタルを使ったビジネス変革、「その先へ」

天野 古澤さんに続いて、次は森永さんにお話を伺います。まず、森永さんのお仕事の内容について、簡単にご紹介をお願いできますか。

森永氏(以下、敬称略) 私はSAPでグローバルソリューションオーナーを務めており、当社の製品であるソリューションの製品企画のような仕事をしています。日々製造業のお客様のところへ行き、お客様が何をやりたいのか、普段どのように業務をしているのかなどを聞きながら、製品開発のほうへフィードバックしています。

お客様とお話していて感じるのは、製造業の皆様は本当に頑張っているということです。特に日本の製造業は改善アプローチが得意で、技術を駆使しながら効率化を図っている事例がたくさんあります。

それにも関わらず、日本の製造業はデジタル化が遅れている、なぜDX出来ないのかと言われてしまいがちです。それはなぜかというと、効率化の先にあるビジネス変革になかなかつなげることが出来ていないからだと考えられます。

我々SAPとしても、デジタルを使ってその先のビジネス変革をいかに起こすか、は重要な関心事です。そうした思いを込めて、今回の対談についても「製造業DX『その先』へ」というテーマで、いろいろとお話させていただければと思っています。

天野 ありがとうございます。確かに、ビジネス変革をしなければいけないとわかってはいても、実際のプロジェクトに落とし込むと、どうしていいのかわからないと感じる企業は多いのではないでしょうか。

森永 本当に難しいテーマなので基本に戻って、まずはデジタル化の本質について少し掘り下げてみたいとおもいます。デジタル化の本質は「人が行う前提で最適化された業務プロセスを、デジタルが行う前提として最適化した業務プロセスに変えること」です。その通りなのですが、少し抽象的でわかりにくいので、我々の身近な例を教えてもらいましたので紹介したいと思います。

例えば、デジタルカメラやスマートフォンのないフィルム時代を思い出してみてください。撮影した写真を誰かに渡そうと思うと、フィルムを買いに行って、カメラにセットして、写真を撮って、写真屋さんに持って行って、写真屋さんがネガから現像して、出来た写真を受け取って、そして封筒に入れて郵送する……これだけのプロセスが必要で、それぞれを人が行っていました。

そこにやってきたのがデジタルです。写真を撮って誰かに渡すという同じ目的に対し現在必要なのは、撮影してアップロードするだけです。以前のプロセスの一つひとつがアナログからデジタルに変わっていったのではなく、そもそものプロセス自体が大きく変わっています。これこそがデジタル化の本質ではないでしょうか。

企業においてデジタル化というと、紙の情報を電子化するような、アナログをデジタルに置き換えることをイメージしがちです。

天野 フィルムの例はわかりやすいですね。身近なところで、デジタル化によるプロセス自体の変化を、私たちはいろいろと経験しているのかもしれないです。こうした変化をビジネスで考えると、どのようなことが実現できるのでしょうか。

森永 本日は製造業がテーマですので製造業の仮のプロセスを例に見ていきましょう。製造業では、お客様からの受注もしくは見込みで生産計画を立て、生産計画に基づいて調達し、調達したモノを受け入れて製造に供給、そして製造する、というプロセスでものづくりをしています。そして、このプロセスに基づき、例えば調達リードタイムを考慮して、生産計画は2週間前に確定、新規オーダーは3週間後から受付可能といったルールが必要になります。

こうした、人が行うことを前提としたプロセスやルールをそのままデジタル化していくと、それぞれの組織の担当者たちが独自に異なるツールを導入して、それぞれの業務をデジタル化していく、という方法になりがちです。もちろんそのやり方でも精度は上がり時間も短縮できるなど業務改善にはつながります。しかし、もともとあったプロセスの延長線上に留まり、ビジネス変革には至りません。

そこで検討していただきたいのが、人が行うという前提ではなく、デジタルが行うという前提でプロセス自体を見直すというアプローチです。

天野 先ほどのフィルムからデジタルカメラに変わったときのような、プロセス自体の大きな変化があり得るわけですね。

森永 そうですね。少し極端な例かもしれませんが、例えば、緊急オーダーを受注したら今の生産計画と合っているか、現場の人員は足りているか、部品はあるか、そうしたことを全てデジタルでチェックする。物理的に製造可能な場合は、3週間先まで製造開始を待たずに、今日すぐに製造を始める……そういったものづくりも可能になります。

本日はせっかくインダストリ4.0センターにきていただいたので、簡単なデモでイメージをもっていただきたいと思います。

まず、お客様がオプションを選んでオーダーを入れます。次に製造の作業者が作業を開始し、ロボットが受注した仕様に基づいて部品をセットして組み立てを行います。

非常にシンプルなプロセスですが、実はこの裏では、デジタルがたくさん仕事をしていています。受注納期をもとにして生産リソースと部品在庫を確認して、現場に指示をしているので製造が開始できるのです。

現実には、いろいろと複雑な要素があるのでそれほど簡単ではないとは思いますが、デジタルがここまで発達したのであれば、デジタルがやるものはデジタルがやる、人間は違う役割をするという形に切り替えることが可能なのではないでしょうか。

通常よりも早く商品が欲しいというお客様からの依頼があった場合によく見られるのが、生産管理の人が在庫を見に行ったり、製造現場の管理者といろいろと調整したりするという光景です。しかし、デジタルのプロセスにすれば、人が駆け回って情報をかき集めてやっと3日後にできるかできないかを判断するのではなく、(情報さえあれば)デジタルが即座に判断できるのです。

そもそも、営業、生産、製造といった組織と役割があり、1つの処理が終わったら次の工程に引き渡すということが本当に必要かという議論も可能になります。

森永 はい。より良いものづくりを追求した結果かもしれませんが、製造業のプロセスは難しく、複雑になりすぎていると感じます。あの人しか知らない、あの人がエキスパートであの人しかできないという仕事があることが美徳のように捉えられがちですが、企業全体としての成果を考えると、いかにシンプルに誰でもできるようにして、そこからいかにバリューを出すかという考え方のほうが大事になってきていると考えています。

垂直統合の意義

森永 もう1つお伝えしたいのが、情報を垂直に統合していく意義についてです。ERPを導入した場合でも、ものづくりに関する情報が全て1つの箱に入っているかというとそうではありません。実際には、企業を跨るビジネスネットワークから現場まで大きく分けると5つの層があり、それぞれのレイヤーが連携しています。生産管理や在庫に関するビジネス層がERPで、現場で実際に実行する製造オペレーションの層にMESがあるのが一般的です。

以前は、このERPの層と現場の層の情報は、それほど密に結合しなくてもいいと言われていたのです。生産計画が決まったらそれを製造現場に送り、製造現場は作業が終わったらデータの実績を上げる、そうすればもともと作った計画にあたって消し込みもできますし、消し込みができれば伝票を出すことも可能です。

しかし、先ほどお伝えしたようにデジタルにしっかりと仕事をさせようと思うと、これでは不十分です。なぜかというと、現場は常に変化するからです。現場の都合で装置が故障して止まってしまったとか、1人風邪をひいて休んでいるとか、そうした計画とは異なる状況が発生しても、データが繋がっていないと現場の層だけがそれをわかっていて、ERPの層では把握できないのです。

ERPの層の情報を使って戦略を立てたり、イレギュラーな対応をするなど、判断しなければならないのに現場の真実が見えていないと、デジタルは判断することができません。それではどうやって現場を回しているかというと、先ほど言ったように人間が現場を見に行って判断しているのです。

天野 確かに、現場のリアルタイムデータ、特に生産データや在庫データを把握できていないと、未来予測して立てた戦略とずれてきてしまいますね。

森永 車の自動運転のようなものですね。事前に設定したルートに沿って走行していても、急に人が飛び出してきたり、通行止めになったり、現実は常に変化していきます。その中でも事故なく運転するためには、そうした現実の状況が入ってこないと、正しい判断ができません。リアルタイムに正しい状況が入ってきて、その上でデジタルが判断をするという形が、製造業でも将来的に求められるのではないかと思います。

デジタルはこれからも飛躍的に進化していきます。SAPもビジネスAIにフォーカスしているので、ビジネスに使えるデジタルはどんどん賢くなっていきます。常に新しい技術を取り入れてプロセスを改革し企業の優位性を確保できるかは、いかに情報基盤をシンプルかつ水平と垂直に統合できるかによって圧倒的な差がでてくると思います。

変革に必要なのは、トップダウンと現場の腹落ち感

天野 実際にデジタルを前提としたプロセスの変更、情報基盤の整備をすすめようとしても、面倒だとかやり方を変えたくないという意見が出てしまいがちです。変革に向けて現場を動かすためには、何が必要だとお考えですか。

森永 よく言われることですが、明確なビジョンを打ち立てて、トップダウンですすめることですね。そして重要なのが、現場で実際に仕事をする皆様の腹落ち感です。

デジタルを前提としたプロセスから築き上げることができれば、ビジネス変革につながりますし、働く人たちにとっても大きなメリットがあるはずです。そこをいかに理解し、納得してもらうか。その腹落ち感がないまま強引にすすめても、うまくいかないと私は感じています。

その意味では、一番大変なのは現場のプロジェクトリーダーですね。ERPのプロジェクトリーダーは、「なんでこんなことやらないといけないんだ」「やりにくくするな」と皆から文句を言われて、本当に苦労するのです。その中でも折れず、将来のためにやるんだという志を持って挑戦し、仲間を増やして改革できるリーダーがいるプロジェクトは成功しているように思います。

天野 古澤さんもおっしゃっていた、変革の主体はSAPの皆さんではなく、お客様ということですね。

森永 そうですね。日本の製造業は高い技術力を持ち、改善しよう、良くしようというDNAを持っています。その今まで培った知見を大切にしながら、より発展し新たな未来に踏み出すためにERPを是非活用していただきたいですし、私たちとしても何とかご支援できればと思っています。

天野 本日は、貴重なお話をありがとうございました。

SAPの対談動画

https://www.youtube.com/c/AMANOSCOPE

【関連リンク】

SAPジャパン株式会社 デジタルサプライチェーン管理(SCM)ソリューション 紹介ページ https://www.sap.com/japan/products/scm.html

AMANO SCOPE(YouTubeチャンネル) https://www.youtube.com/@AMANOSCOPE

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化