(本記事は、岡澤 一弘氏、西尾 浩紀氏の著書『物流現場の最適化DX』=ディスカヴァー・トゥエンティワン、2022年7月22日刊=の中から一部を抜粋・編集しています)

「うちも自動化を進めなさい」「まず視察を」という言葉が飛び交っていると要注意

ここからは、現場に自動化設備を導入しようと決まったあとに、実際に「導入まで、どのようにプロジェクトを進めていくか」という流れにそって説明します。

「自動化するという方針は決まったけれど、なにからはじめたらよいかわからない」ーーそんな悩みをかかえる担当者と、私はこれまで多く会ってきました。相談をうけているなかで、会話にはよくこんなフレーズがでてきます。

「上から自動化を進めるようにいわれていまして......」

「A社の設備が導入されている現場は視察しまして、次はB社が機械をいれている現場を視察しようとしていまして......」

このふたつのパターンがでてくるのは、たいていプロジェクトの序盤戦で、いつも違和感をおぼえながら話をきいています。

前章でお話ししたとおり、自動化とは「手段」です。たとえ上からの指示だとしても、自分が担当者である限り「目的ファースト」で会話を進める必要があります。目的がはっきりしていないのに、視察をしてもほぼ意味がありません。

いちばん肝心なところ、すなわち自動化の目的がまったく決まってないうちに走りだしてしまったら、途中で迷走するのは当然です。投資に対して、非常にもったいないケースになってしまうことが少なくありません。

上から「自動化を進めなさい」という指示がでている場合、それを発している上司側が目的を明確にしていない(あるいは、目的は明確でも正確に伝達できていない)ことがあります。そうなると、担当者は、自動化を推進することそのものが目的だと勘違いしてプロジェクトを進めてしまうことになります。もう、その時点で「失敗プロジェクト」の扉を開けてしまったようなもので、その先には「成功のゴール」はまっていません。

そんな不幸な結末を迎えないためにも、自動化の推進指示をだす側は「自動化を進めろ」というざっくりとした指示ではなく、期待する効果や、対象となる工程や作業、導入時期や進め方まで、しっかり担当者と「目線合わせ」をするところまでやっておくべきです。

そうすれば、少なくとも自動化自体が自己目的化することは避けられるはずです。さらに、設備メーカーと協議をするときにも「なにをきけばよいのか」が明確になるでしょう。

また、ユーザー側に気をつけてもらいたいのは、「A社の設備を視察しまして次はB社を......」という具合に、なんの事前準備もなしに導入現場に視察にいってしまうことです。

高額な設備を導入するにあたって、カタログや動画だけでなく、実際に動いている現場をみて、イメージをより具体的にすること自体はよいことです。導入担当者から、その前後の苦労話をきくことも、プロジェクトの失敗確率を大きく低減できるので、メリットがあります。

問題なのは、そのタイミングです。

私は、かつて自分が運営する現場において、棚搬送型AGVを導入してピッキングラインを構築しましたが、その現場に数多くの企業の視察を迎えることになりました。

その際に気づいたことは、真剣に導入を検討中で具体的に導入工程やアイテムの向き不向きを協議する視察者もいれば、ただものめずらしくて感心してみているだけの視察団もいる、ということでした。とくに後者の場合は、アテンドのあとにぐったりするほどの徒労感があり、それはいまでも思い出すほどです。

最近は、設備メーカー側にたってアドバイスする仕事も多いのですが、そのクライアントのなかには、創業して間もない新興の設備メーカーもあります。そこでは、営業から販売先への導入にいたるなにからなにまで、社長が対応していることもめずらしくありません。そんな、社長以下少数の社員が八面六臂で働いているメーカーに、「とりあえず情報収集してみるか」といったゆるい動機で視察してそれでおしまい、というのは、はたからみていてもどかしくさえあります。

そういったベンチャー設備メーカーにとっては、とんでもない時間のロスになりますし、ユーザー側にとっても時間を失うのは同様なはずで、目的のない視察は、双方にとって大きな損失なのです。

「どうしても実物が稼働しているのをみたうえでないと意思決定できない疑問点がある」場合などは、視察の効果は抜群です。そこまで具体的でなくても、たとえば「なにを視察時に確認したいのか」「視察したあとにどういうアクションをとるのか」が事前に整理できていれば、時間のロスにはなりません。

目的がきちんと整理されていれば、確認するポイントが明確なので、あれこれその場で思いついたような質問をせずにすみますし、視察の時間自体も短縮することができます。

自動化で実現したいことってなに?目的を明確にする

それでは、視察時に「なにをきいて」「どこをみるのか」を事前に整理するために、必要なこととはなんでしょうか。

それは、私が本書で繰り返し強調してきた「自動化の目的を明確にする」ことにほかなりません。また同じ話かと思われるかもしれませんが、それだけ、非常に大切なことなので、あえてここでも力説をします。

自動化プロジェクトが成功するか否かの鍵は、「目的設定がほぼすべてである」といっても過言ではありません。それさえできていれば、省人化率が決して高くなくても、その導入企業にとっての自動化は成功しています。また言い換えれば、たとえ省人化率が高くても、目的設定ができていなければそのプロジェクトは成功したとはいえません。

では、自動化の目的設定とは、どのように考えていけばよいのでしょうか。

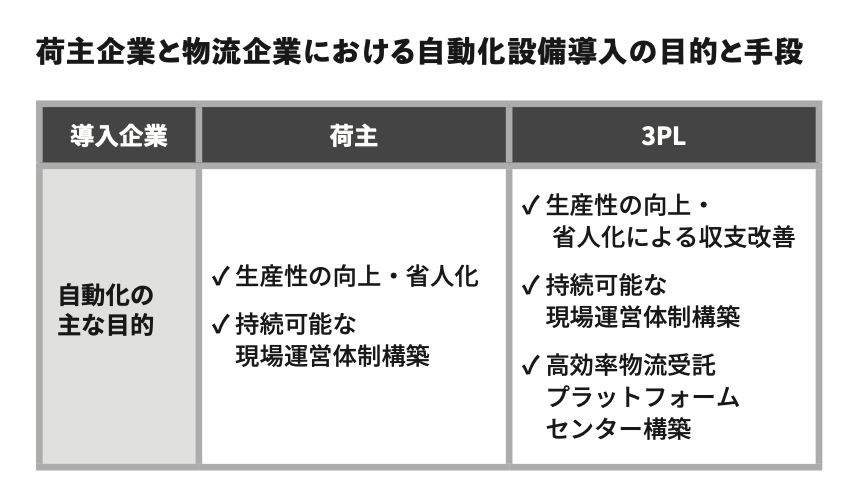

自動化の目的とは、前章で述べたとおり、導入を検討する企業ごとにちがうのでひと言ではいい表せないところもあります。それぞれの、規模と業態、自社の現場がかかえている問題などを勘案しながら、目的を整理していく必要があるでしょう。

荷主企業であれば、「ダイナミックに省人化を実現する」という文脈で整理していくのか、あるいは「長期的な視野で労働力を確保して持続可能な業務の構築を目指す」という文脈で整理していくのか、といった方向性が考えられます。

物流企業ならば、「単一の荷主のために使う」のか「複数荷主のための設備なのか」を、まずは考えてみるのがよいのではないでしょうか。

まず、荷主企業の「省人化の実現」か「持続可能な業務構築」かですが、どちらの文脈で整理するかで、投資に対する回収の考え方が大きくちがってきます。

省人化を実現するという目的で自動化を進めていくなら、その効果の大小にかかわらず、その作業にかかわる人が少なくできるか、かける時間が短くなるかを算出し、投資を回収できる目処をたてる必要があるでしょう。ひと口に「省人化」といっても、これまでのオペレーションを大きく変革するレベルで実施するケースもあれば、いまの運営方法の改善としての省人化、より正確に述べるなら、省時間化を実現するという場合もあります。

いずれにしても、金銭的にかけたコストをどのくらいの期間で回収するかを検証しておくことが、自動化を成功させるポイントになります。持続可能な業務を構築することを自動化の目的とする場合は、省人化の実現を第一の目的とする場合とくらべて、投資の回収にシビアになりすぎなくてもよいでしょう。

持続可能な業務構築を目指したい企業にとっては、事業を継続させる手段として自動化が位置づけられているはずで、「投資回収が早期に見込めなければやらない」という判断とはまたちがうロジックがはたらくはずです。

実際に、私が担当した案件を紹介します。

ある荷主企業では、決して大規模ではない現場であるにもかかわらず、慢性的な人手不足におちいっており、外国人留学生の労働力に依存してなんとかまわしている状態でした。

そんな状況を打破すべく、作業の自動化検討を進めていたのですが、効果試算段階で投資に対して回収がほぼできない見込み(人が自動化設備に置き換わるだけ)だったのです。

その結果を踏まえて、今後プロジェクトをどう進めていくかを協議したのですが、そのときクライアントは「回収がむずかしくても、ランニングコストがいまよりも上昇しなければ導入を進める。そういう判断もありだと考えています。そうしないと、現場から人がいなくなってしまって、業務が継続できないですから」と回答しました。

これは前章で述べた「新規採用コストの抑制効果」の具体的な例です。

このクライアントの回答は、まさに持続可能な業務を構築するのが目的の場合の「模範解答」だと思います。私は、このクライアント側の考えをきいたときに、このプロジェクトの成功確率はかなり高いと直感しました。

自社の実現目的をしっかりとみすえる

次に、物流企業における自動化の目的の例としてあげた、「単一の荷主のために使う」のか「複数荷主のための設備なのか」を考えてみましょう。

物流企業といっても、親会社の荷物の取り扱いが中心の物流子会社の場合は、実質的には荷主企業と同じなので、頭を悩ませることはないはずです。

しかし、物流受託を主要な事業としている企業の場合、この単一荷主・複数荷主については、どちらのケースが設備の自動化に向いているのか、業界内でも議論が活発におこなわれています。

ひとつずつ論点を整理しましょう。

まず、単一・複数どちらの荷主で活用するかの選択は、「現状の収支を改善すること」を目的とするのか、「新たな物流受託の事業モデルの構築を目指す」ために導入するのか、ということをポイントに整理するとよいでしょう。

言い換えると次のようになります。

- 請け負っている現場の収支を改善したい、もっと少ない人でまわせるようにしたい、という場合は「単一荷主」での活用が前提となる。

- 新しい物流受託事業の在り方としてビジネスモデルを構築し、複数荷主に営業をしたい場合は「複数荷主」による活用が前提になる。

物流企業において自動化を検討する際は、まずこの選択を議論の入り口とするのがよいと思います。

実際に、単一荷主のために設備を導入する方針になった場合は、その荷主と協議を進めていくことになるわけですが、そのとき交渉の中心になるのは「どちらがお金を支払うのか」でしょう。荷主からすれば、提案している物流企業にだしてもらいたいと考え、物流企業サイドでは、投資したにもかかわらず荷主に逃げられてしまうリスクは避けたいので、保証金代わりにだしてもらいたいと考えます。

私がリサーチした事例や、実際に支援に携わった経験では、その両方、つまり荷主が購入費用を負担する場合もあれば、物流企業が投資するケースもあります。一概にどちらが正しい、どちらのケースが多い、ということはいえませんが、現在のトレンドとしては、物流企業が負担する事例が増えている印象があります。

自動化に対する知識や経験を得たい、あるいは荷主に対して自動化のケイパビリティをアピールし、営業面でプラスにしたいと考えて、自ら投資する機運が高まっているようです。

このように、自動化とひと口にいっても、プレイヤーの置かれている環境によって、その目的は大きく変わるはずです。

たんに「人を減らす手段」と位置づけて、硬直的にプロジェクトを進めるのではなく、自社にとっての最適の目的を選択して、そこを目指して自動化を進めることが大切です。

株式会社KEYENCE、株式会社ダイアログにて物流業界向けのソリューション提案に従事し、100以上の現場へ足を運ぶ。そのなかで、多くの現場では在庫管理などの「モノの管理」の仕組みはあるが、そこで働く作業員の管理、運営支援をおこなうサービスがないことに気づき、2019年に株式会社KURANDOを設立、安価に導入できるSaaS型倉庫内DXサービス「ロジメーター」シリーズを展開する。販売開始から1年で100センター以上が採用するヒットサービスとなり、現在は、利用各社の有効活用法を相互共有することで、物流課題の真の解決につなげる活動を推進している。

ジュピターショップチャンネル、アビームコンサルティング、モノタロウと、一貫して物流領域での業務に従事。モノタロウではAGVピッキングシステムをはじめ自動化設備を多数導入した国内最大規模の物流センター立ち上げプロジェクトのPMとして、庫内・配送・労務業務設計にいたるまで多岐にわたる領域をリード。稼働後はセンター長としてセンターマネジメントを実施。2018年株式会社CAPES設立。スタートアップから大企業まで、幅広く物流案件に対応してきた実績を有し、とくに自動化設備の導入・運用、EC物流の構築、物流センターの立ち上げにかんする豊富な知見を有する。

※画像をクリックするとAmazonに飛びます

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化