工場の生産設備や検具などに用いる機械部品を製造販売し、800垓にも及ぶ天文学的な品揃えを誇る、株式会社ミスミグループ本社。同社が開発した、機械部品調達のAIプラットフォームmeviy(メビー)は、13万を超えるユーザーを獲得、機械部品調達サービスの分野で四年連続シェアNo.1を誇るサービスに成長しています。

2024年1月、静岡県静岡市で、ミスミグループのマザー工場である駿河生産プラットフォームの清水工場を公開するイベント、「meviy Factory Day」が開催されました。

ミスミグループ本社常務執行役員の吉田光伸氏、駿河生産プラットフォーム代表取締役社長の遠矢工氏の講演、そして公開された工場の中の様子から、複雑な形状の特注品を最短1日という納期で出荷する、meviyのものづくりの秘密に迫ります。

国内事業、海外事業、新規事業を経て機械部品調達のAIプラットフォーム 「meviy」(メビー)を展開。権威ある10個の受賞に加え国内シェアNo.1を獲得、 製造業におけるデジタルトランスフォーメーションを牽引する。ミスミ入社前は、国内大手通信会社、外資系大手ソフトウェアベンダに籍を置き、 インターネット黎明期からデジタルを活用した新規事業の立ち上げ・事業拡大に 数多く携わる。

ミスミ入社前は、特殊鋼メーカー、フイルム・光学機器メーカーで、精密加工技術、光学機器開発、海外での生産と開発基盤構築、デジタルものづくりなどに携わる。2007年に株式会社ミスミグループ本社へ、金型製造責任者などを経て2017年に生産プラットフォーム代表執行役員に就任。

目次

製造DX meviyによるものづくり革新 ミスミグループ本社常務執行役員 吉田光伸氏

イベントでは、最初にミスミグループ本社常務執行役員の吉田光伸氏より、「製造DX meviyによるものづくり革新」をテーマに講演が行われました。一部を抜粋して紹介します。

事業に根付くインフラとしての矜持

吉田氏(以下、敬称略) meviyは、工場の装置などに使う機械部品をオンラインで手軽に注文できるプラットフォームで、製造業における二つのイノベーションを実現しています。

1つはAI自動見積もりというお客側へのイノベーション。そして、二つ目が本日のメインである作り手側へのイノベーションである、デジタルを活かしたものづくりです。

本日は、このmeviyによるものづくり革新についてご紹介しつつ、meviyを通して私たちが提供したい価値、そしてものづくりに対する考え方などについてお話させていただきたいと思います。

最初に、私たちミスミグループについて紹介いたします。ミスミグループは「生産間接材」という領域で、機械部品を製造販売しています。私たちが作っているのは、自動車や家電、スマートフォンといった製品や、製品を構成する中身ではなく、それらを作るための工場にある装置や設備、金型などに組み込まれている部品です。

商品のラインナップは3,000万点を超えており、また長さや太さ、材質などの組み合わせの数からすると、800垓(がい)という単位の部品を、確実短納期、受注生産で標準2日で発送しています。

お客様からは「電気、ガス、水道、ミスミ」とおっしゃっていただくこともあります。私たちの部品がものづくりを支えている、そうした社会インフラとしての矜持を持って、日々商品の生産、開発にあたっています。

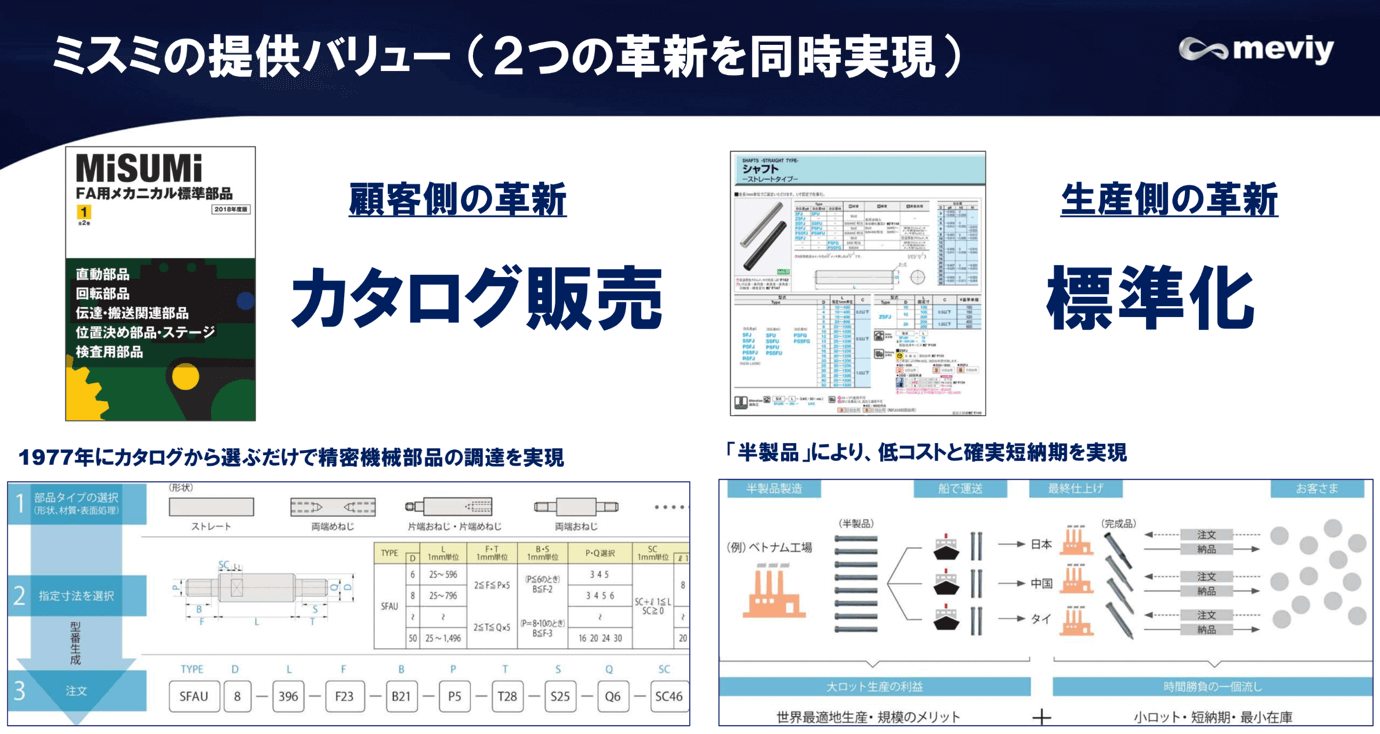

当社の設立は、約60年前になります。冒頭、meviyの二つのイノベーションについて少し触れましたが、それ以外に、これまでの当社の歩みにおいて鍵となる、「二つの革新」があります。

1つは、1977年に機械部品のカタログを世に出したことです。カタログを使うと、形状や長さ、太さ、数値を選んで、該当する型番を確認するだけで、注文することが可能です。業界に先駆けてこのカタログ販売を開始し、お客様の部品調達という分野で革新を起こすことができました。

もう1つは、機械部品を標準化したことです。標準化することによって、注文をいただく際に、ある程度の範囲を設けて、この範囲の中で選んでくださいというやり方ができるようになりました。

こうすることで、注文を受けた後に一から生産するのではなく、あらかじめ途中まで加工した「半製品」を、海外のローコストカントリーで大量に生産し、それを各地域の最終仕上げ工場の方にストックしておくことが可能になります。

実際の注文が入ってから行うのは、各地域での仕上げ工場での仕上げ加工だけです。この方式を取り入れることで、安く早く部品をお届けできるようになりました。

2005年には駿河精機株式会社(現 株式会社駿河生産プラットフォーム)と経営統合してものづくりの機能を自社で持ち、専門商社からメーカーとしての道を歩み始めました。商品の拡大、海外展開、そして生産強化をはかり、年平均成長率10%と、持続的な成長を遂げています。

「戦うために使える時間」が減少する中、必要なパラダイムシフトとは

吉田 改めて、私たちがなぜ、このmeviyというサービスを開発するに至ったか。それは、製造業、そして日本の産業全体が抱える「時間」に関する課題が大きく関係しています。

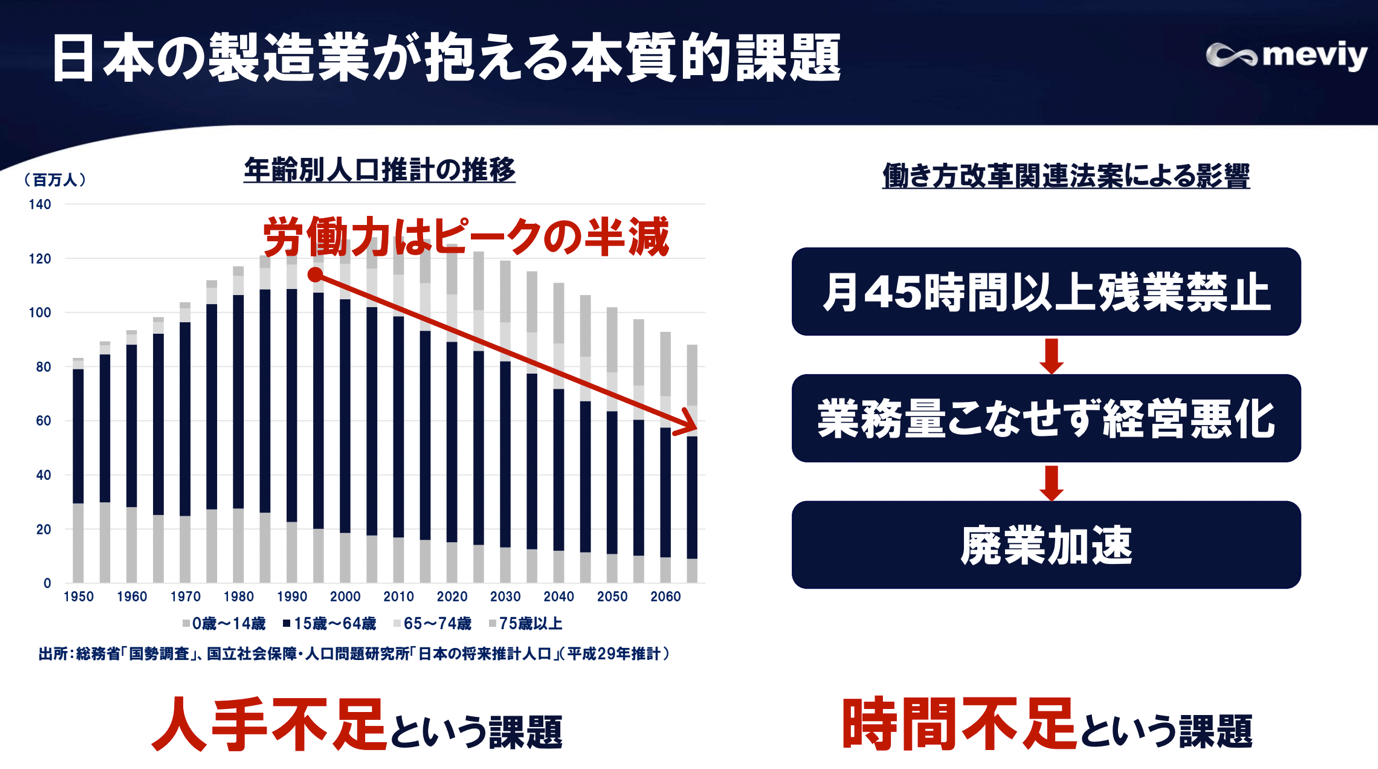

ご存知のように、日本では生産年齢人口、労働力はどんどん減り続け、2060年ぐらいにはピークのおよそ半分になってしまうと予測されています。あわせて、働き方改革法が施行され、かつてのように徹夜残業でなんとかこなすということはできない時代となりました。

日本の製造業における総労働時間、いわゆる「戦うために使える時間」はJAPAN as No.1と言われていた1980年代に比べて、かなり減少してしまっているのです。

こうした状況を踏まえて、私たちは戦い方のパラダイムシフト、概念転換をすることが求められています。少ない時間をレバレッジし、いかに最大のアウトプットを出していくか。時間の質に対しての価値を高めることが生き残りの要件になってくるだろうと考えています。

こうした状況の中で開発されたのがmeviyです。

設計、調達、製造、販売という製造業のバリューチェーンをみたときに、CADなどのソフトウェアを使った設計、自動化やロボットを活用した製造、Eコマースの普及による販売の省人化など、それぞれ効率化が進んでいます。しかし調達領域はなかなか効率化が進まず、全体の生産性向上の大きなボトルネックになっていました。

例えば、ある工場の設備に必要な部品が1,500点あるとします。meviy以前のアナログなやり方で部品を調達するためには、紙の図面が必要です。1枚書くのに大体30分とすると1,500枚書くのに750時間が必要です。書いた図面を基に複数社に相見積もりをとって、見積もり結果を待って、さらに納期までの時間を計算して……と、このケースでいくと、1,500点の部品を調達するのに、およそ1,000時間がかかってしまうという計算になるんです。

それだけの時間が、調達の領域だけでかかってしまうと、製造業全体のインパクトで考えてみた場合、膨大な時間を浪費していることになります。

「時間戦略」に基づき、調達領域で実現したmeviyのイノベーション

吉田 meviyは、この調達領域でイノベーションを起こしたサービスです。meviyの特徴は、AI自動見積もり、そして最短1日出荷という「時間戦略」に基づいた価値を提供する点にあります。

最初の特徴であるAI自動見積では、CADで設計した画像をmeviyにドラッグアンドドロップすると、AIが一つひとつの部品を自動で認識し、価格や納期、そして製造可能かどうかを瞬時に判断し、一覧で出すことができます。

ビューアーの画面で、一つひとつの詳細を確認することも可能です。それぞれの部品について、材質や表面処理、穴の形状など細かい指定ができるようになっています。オンラインでインタラクティブに条件を設定し、ボタンを押して型番を発行するだけで発注ができる仕組みです。

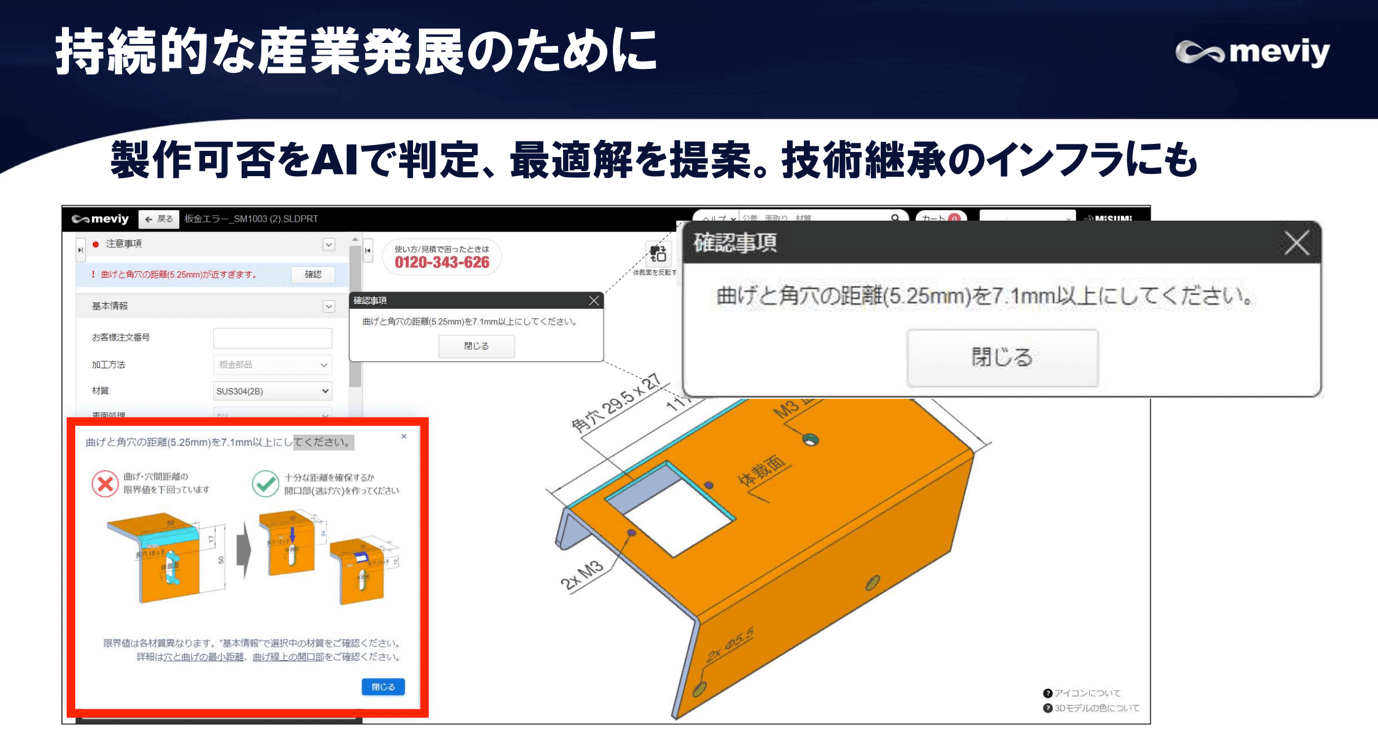

このAI自動見積もりでもう1つお客様にご好評いただいている機能が、アップロードした部品を製造できない場合のレコメンド機能です。

例えば、経験の浅い設計者の場合、生産技術要件に関する知見不足から、現実には製造できないものを設計してしまうことがあります。穴の位置と折り曲げる箇所が近すぎて作れない、というケースの場合、これまでだと1週間くらい経ってから見積もりの返答が来る際に「作れません」と言われて設計し直す、いわゆる手戻りが製造業の現場では頻発していました。

これに対してmeviyでは、アップロードすれば即座に製造可否の判断をし、作れない理由を示した上で、「ここをこういう風に変更したら作ることができますよ」とわかりやすくレコメンドしてくれるんです。「meviyが先生役になってくれる」とお客様に喜んでいただき、最近は教育機関などにも導入され、若手の育成に使われるようにもなっています。

もう1つの特徴である最短1日出荷については、変種変量の世界で実現したものづくりのDXが大きく関係しています。ここの詳細については、後ほど工場を見学いただき、実際にご覧いただければと思っています。

ありがたいことに、2023年、産業界の権威である「ものづくり日本大賞」で、meviyの開発グループが内閣総理大臣賞を受賞することができました。利用者は年々拡大し、2024年1月現在で13万ユーザー、2,000万アップロードを突破しています。

私たちが提供しているのは部品ではなく、時間です。今の日本のものづくりにおける最大の価値である時間を創出することで、ものづくりに携わる方々が、よりクリエイティブに、より創造的な仕事をしていただく、そしてエンドユーザーの皆様、お客様の笑顔を作っていくことが私たちの目指す世界です。そして「もの作りに創造と笑顔を」というmeviy事業のミッションを実現していきたいと考えています。

ミスミのものづくり革新 駿河生産プラットフォーム代表取締役社長 遠矢工氏

続いて、ミスミグループと2005年に経営統合した駿河生産プラットフォーム代表取締役社長の遠矢工氏より、「ミスミのものづくり革新」として、ミスミグループのものづくりについて紹介されました。一部を抜粋して紹介します。

過酷な条件のものづくりを支える「ミスミ生産方式」

遠矢氏 私の方からは、本日のキーワードになっています「時間戦略」という観点から、私たちミスミグループのものづくりについてご紹介させていただきます。

先ほど吉田からお伝えしたように、私たちは300万を超える商品アイテム数、組み合わせでいくと800垓を超える商品のバリエーションを持っています。1日の受注数はグローバルで18万件を超え、その内容は多種多様です。それらを確実短納期でどのように作るかが、製造の現場における大命題となっています。

この厳しい製造を支えている現場が、駿河生産プラットフォームです。2005年にミスミグループ本社と経営統合し、グループのものづくりの事業基盤を全般を支えています。この清水工場はマザー工場で、主要生産品の金型標準部品のケースでみると、月中の受注数は月平均のプラスマイナス約3割の変動があります。月末や月初になると、多い時と少ない時で3倍以上の開きがあります。また、1日の中でも、時間によって受注数が刻々と変化します。

膨大な種類の商品、しかもばらつきのある受注数という、ものづくりにとって極めて過酷な条件に対応するために生み出されたのが「ミスミ生産方式」です。

私たちの工場では、全件個別寸法指定、変種変量の商品を確実短納期でお客様にお届けすると言う2つの矛盾の同時解決を実現するため、時間のムダを排除するための様々な手法や仕掛けを組み込んでいます。商品を現場が手に負える範囲にグルーピング、最適工程・工順設計で工程間を連結・統合し、小ロットで流すことで劇的なリードタイム短縮を図る、これら一連の取り組みを改善の起点としています。

次につくり過ぎのムダをなくすための投入制御で、生産の平準化を図り、生産性向上=原価低減を行います。そんな現場のチームプレーが、確実短納期を支えるジャストインタイムの土台を成しています。更に全自動には拘らない、最適な自働化をITを駆使し、生産性の持続的向上につなげることが最大の特徴です。これをマザー工場を中心にモデル化、グローバルに展開しています。

そして、最後にmeviyのものづくりについて、工場見学の前に簡単にご紹介します。

meviyでは「デジタルマニュファクチャリングシステム」というシステムを導入し、手間のかかる特注品などをより効率的に製造しています。meviyに関してはこの清水工場が開発と生産、国内向けの生産拠点がミスミ関西生産パークに、輸出向けの生産拠点がベトナムのホーチミンにあります。今日ご覧いただくのはデジタルマニュファクチュアリングシステムのショーケース的な工場と、開発の現場となります。

今後もミスミグループとして各地域で圧倒的なコスト優位と顧客時間価値を最大化させるものづくりに挑戦し続け、更なるミスミのものづくりの競争力の強化をしていきたいと思っています。

最短1日出荷を実現、デジタルマニュファクチュアリングシステムとは

吉田氏、遠矢氏の講演の後、イベントではミスミグループのマザー工場である駿河生産プラットフォームの清水工場の見学会が行われました。

meviyのものづくりを支えているのは、独自に開発した「デジタルマニュファクチュアリングシステム」です。ミスミグループがこれまでに培ってきた技術と工夫である「ミスミ生産方式」をベースに、加工技術・管理技術の高度なデジタル化による自働化を実現しています。

このシステムでは、meviyで受注した3D設計データを同時に工場と連携、部品を加工するプログラム生成を、自働化しています。特注品特有の複雑な設計形状の加工をどの順番で行うべきかをシステムで行い、材料の投入から自動管理しています。あわせてバーチャル自働検証システムで、加工不良のゼロ化にもつながっているといいます。

そして、次の段階がウォータージェットによる板材からの切り出しです。ウォータージェット加工機を使うことで、最適な形状のカットを実現し、材料の無駄削減や加工時間の短縮にもつながっています。

一部の工程に人手が必要なものの、デジタルマニュファクチュアリングシステムにより、現在、およそ8割が無人化となっています。今後は、さらなる開発をすすめ、より対応範囲や、製造全体のキャパシティを増すことなどを計画しているといいます。

工場の見学には、有識者や外資系EVメーカーのエンジニアなども参加し、最後に講評を行いました。

このうち、トヨタ自動車のモノづくりエンジニアリング部技術企画室主任、森光孝敏氏は、「実際に工場を見せていただき、ものづくりの基本である整理整頓、清潔清掃がしっかりと行き届いていることと、リードタイム短縮への拘りは素晴らしいものづくりをしているのだなと改めて感じました。

私たちも、自動車の世界で生産ラインのムダを排除するための生産方式を取り入れていますが、ミスミグループのような多品種のものづくりにおける生産方式としては、今回紹介いただいた形があるべき姿に近いのかなと感じました。

また、設計をしている立場としても、meviyはとてもありがたい存在です。わからないことがあっても簡単な加工品ならmeviyに聞けば加工できるかがわかる。しかも回答が早くて直接的なので、ストレスなく修正できます。例えばブラッシュアップする方法をより詳細に示してくれるなど、今後はこの教育の機能に関してもさらなる充実を実現していただけるとありがたいなと思いました」と感想を述べました。

誕生以来、ものづくりの現場に「時間」という価値を提供し、製造業にとってなくてはならない存在となりつつあるmeviy。現在も開発は続き、次々と新しい機能を追加しています。

DXの活用によって製造業を支えるmeviyがどのように進化していくのか、今後の活躍が期待されます。

【関連リンク】

株式会社ミスミグループ本社 https://www.misumi.co.jp/

株式会社 駿河生産プラットフォーム https://www.suruga-g.co.jp/

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化