工場内の生産設備の稼働状況を適切に監視し、制御するシステムは、生産性向上と競争力強化に不可欠です。特に、AIやIoT、ロボットといった先進技術を活用したスマートファクトリーの実現が加速する中で、その中核を担うシステムとしてSCADA(監視制御とデータ取得システム)が注目を集めています。

この記事では、SCADAとはどのようなシステムなのか、その基本機能から導入メリット・デメリット、さらには日本国内での普及要因と、関連するセキュリティやエッジコンピューティングといった最新トピックまで、詳細に解説します。ぜひ参考にしてみてください。

目次

SCADAとは

SCADAとは、「Supervisory Control And Data Acquisition」の略で、日本語に直訳すると「監視制御とデータ収集システム」となります。製造業の工場や、大規模なインフラ施設において、広範囲に点在する生産設備や装置からリアルタイムでデータを収集し、それらを一元的に監視・制御するためのシステムです。

現代の製造業では、生産する製品の種類や量が増加するにつれて、工場や設備の規模も肥大化する傾向にあります。これに伴い、個々の機器の稼働状況を手動で把握し、適切に制御することは極めて困難になっています。

そこでSCADAを使うことで、ネットワークを介して施設の中に点在するさまざまな機器を適切に制御できるようになり、工場内のあらゆる情報を「見える化」できるようになります。生産効率の飛躍的な向上はもちろん、機器のトラブルや不良品の発生を早期に検知し、未然に防ぐための重要な役割を果たします。

SCADAを構成する要素・機能

SCADAは、単一の機能で成り立っているわけではありません。むしろ、複数の重要な機能が有機的に組み合わさることで、工場全体の監視と制御を可能にしています。SCADAを構成する要素や機能についてご紹介します。

情報入力に関する機能

SCADAシステムは、生産設備から得られる多様な情報を収集し、システムに取り込むための入口としての役割を担います。この情報入力の主な担い手は、現場に設置された入力端末や各種センサー、そしてIoTデバイスなどです。

例えば、大規模な生産設備の場合、温度、圧力、流量、稼働状況、生産数など、様々なデータを取得するためのデバイスが工場内のいたるところに配置されています。従来であれば、これらの数値は従業員が手動でメモを取り、パソコンやタブレットに手入力するといった手間のかかる作業が必要でした。しかし、近年ではIoT機器の目覚ましい発展により、多くのデータがセンサーから直接SCADAへと自動的に送信され、入力されるようになっています。

もちろん、SCADAは手入力にも対応しており、現場の状況やデータの種類に応じて柔軟な入力方法を選択できます。しかし、工場の生産効率を最大限に高め、リアルタイム性を追求するためには、IoTデバイスからの自動入力を基本としたシステム構築が推奨されます。

監視・制御に関する機能

SCADAの核となる機能の一つが、収集されたデータを基にしたリアルタイムな監視と制御です。この機能を支える主要なツールとして、PLC(Programmable Logic Controller/プログラマブルロジックコントローラー)とRTU(Remote Terminal Unit/遠隔端末装置)が挙げられます。

PLCとRTUの大きな違いは、自律的に監視制御を行うかどうかにあります。PLCは、工場内の個々の機械や特定の生産プロセスを自動的に制御する「現場の頭脳」ともいえる装置です。事前にプログラムされたロジックに従い、センサーからの信号を受け取ってモーターのON/OFFやバルブの開閉などを自律的に実行します。一方、RTUは主に地理的に分散した遠隔地の設備(例えば、ガスパイプラインや上下水道施設など)の監視・制御に使われ、より上位のSCADAシステムからの指示を受けて動作します。RTUは情報を上位システムで集中管理するため、セキュリティ面で堅牢性が高いという特徴もあります。

これらのPLCやRTUから送られる膨大なデータをSCADAが集約し、中央の監視画面で分かりやすく表示します。オペレーターは、この画面を通じて工場全体の状況をリアルタイムで把握し、必要に応じて制御指令を出すことで、生産設備の最適な稼働を維持します。パソコン単体でのデータ監視・制御も限定的には可能ですが、PLCやRTUとSCADAを組み合わせることで、より高度で広範囲な監視・制御が実現可能になります。

関連記事

PLCとはどのような装置?導入時に押さえておきたい基礎知識を解説

表示・管理に関する機能

収集した膨大なデータを有効活用するためには、分かりやすく表示し適切に管理するが重要です。いくら自動で監視・制御ができたとしても、最終的に人が判断し、対応するためには、視覚的に理解しやすい形で情報が提供される必要があります。

この役割を担うのが、HMI(Human Machine Interface)と呼ばれる機能です。HMIは、SCADAが出力する複雑な情報を、グラフィックやグラフ、アニメーションなどを駆使して直感的に分かりやすい画面で表示します。

また場合によっては、データを管理者が扱うパソコンだけでなく、現場の担当者が使うスマートフォンやタブレットなどのデバイスで表示・管理する機能も必要です。これらの機能を活用することにより、異常値が検出された、外部からの攻撃を受けた際にも迅速に状況を把握し対処することができます。

関連記事:HMIとは?具体例や関連する技術分野、導入時に考慮すべきポイント

通信基盤に関する機能

SCADAシステムがその能力を最大限に発揮するためには、安定した通信基盤が不可欠です。SCADAは、システム内部の各機器や要素間の通信はもちろんのこと、外部システムとの連携もこの通信基盤を通じて実現します。

重要なのは、導入を検討する際に、自社の既存ネットワーク環境や、将来的な拡張性、そして必要な通信速度や安定性に見合った通信プロトコルや規格に対応したSCADAを選定することです。

近年、次世代通信技術である5Gの活用が製造業DXの文脈で注目を集めています。5Gの超高速・低遅延・多数同時接続といった特性は、特に通信の遅延が許されない高度な制御システムや、膨大なIoTデバイスからのデータ収集において、SCADAのパフォーマンスを飛躍的に向上させる可能性を秘めています。

SCADAと他システムの比較

SCADAは産業オートメーションにおいて中心的な役割を果たしますが、他にも様々な関連システムが存在します。この章では、特に混同されやすいDCSやPLC、そして上位システムのMESといったシステムとの違いや連携、それぞれの役割分担について解説し、SCADAの立ち位置を明確にします。

SCADAとDCSの主な違い

| 項目 | SCADA | DCS |

|---|---|---|

| 定義/役割 | 広範囲に分散した設備の監視・データ収集と、上位レベルからの制御指令 | 大規模プラント内の密接な連続プロセス制御と統合管理 |

| 主な適用分野 | 上下水道、電力網、ガスパイプライン、交通システムなど、地理的に分散したインフラ | 石油化学プラント、発電所、製鉄所、製紙工場など、連続プロセス型プラント |

| 制御の焦点 | 個別設備のON/OFF、状態監視、警報管理、大まかな遠隔制御 | 複数の制御ループ間の高速・安定した協調制御、プラント全体の最適化 |

| システム構成 | 現場のRTU/PLCからデータを収集し、中央で監視・制御。分散性に優れる。 | プラント内に分散配置されたコントローラーが協調動作。統合管理型。 |

| 冗長性 | システム全体としての冗長性はDCSほどではない場合もある(監視が主のため) | 高いレベルの冗長性を持ち、単一障害点がシステム全体停止につながりにくい |

SCADAとDCS(Distributed Control System:分散制御システム)は、どちらも産業プロセスの監視と制御を行うシステムですが、その成り立ちや得意とする領域に違いがあります。

DCSは、主に石油化学プラントや発電所など、連続的なプロセス制御が求められる大規模なプラント全体を統合的に制御するために設計されています。各制御ループが緊密に連携し、高速かつ安定した制御を実現することに特化しており、障害発生時にもシステム全体が停止しないような高い冗長性を持っている点が特徴です。

一方、SCADAは、より地理的に分散した設備や広域にわたるインフラ(上下水道、電力網、交通システムなど)の監視・制御を得意としています。個々の設備のON/OFF制御や状態監視が主であり、DCSのような厳密な連続プロセス制御よりも、広範囲からのデータ収集と中央での監視・判断に重点が置かれています。

簡単に言えば、DCSが「プラント内の密接な制御」に強いのに対し、SCADAは「広範囲にわたる監視と大まかな制御」に適していると言えます。ただし、最近のシステムは機能が統合されつつあり、境界線は曖昧になってきています。

SCADAとPLCの連携と役割分担

| 項目 | SCADA | PLC |

|---|---|---|

| 定義/役割 | 広範囲の監視・データ収集と、オペレーターによる上位からの制御指令 | 特定の機器や局所的なプロセスを自動制御する現場の制御装置 |

| 担当する制御範囲 | プラントやシステムの全体的な状況監視と、大まかな制御・指令 | 個々の機械や装置の詳細な自動制御、シーケンス制御 |

| 主な機能 | 現場データの集約・可視化(HMI)、警報管理、履歴データ収集 | センサー信号の読み込み、プログラムロジックによる制御 |

| SCADAとPLCの関係性 | PLCからデータを受信し、現場の状況を監視・表示。PLCへ指令を送る場合もある。 | SCADAへデータを送信し、SCADAからの指令を受けて動作する。 |

前述した通り、PLC(Programmable Logic Controller)は、工場の製造ラインなどにおける特定の機械や装置を自動的に制御するための、小型で堅牢なコンピュータです。センサーからの信号を読み込み、あらかじめプログラムされたロジックに基づいてアクチュエーター(モーターやバルブなど)をON/OFFしたり、簡単な処理を実行したりする「現場の頭脳」とも言える存在です。

SCADAシステムは、このPLCやRTU(Remote Terminal Unit)といった現場の制御装置からデータを収集し、中央で一元的に監視する役割を担います。つまり、PLCが個々の機器や局所的なプロセスの「詳細な自動制御」を実行するのに対し、SCADAはそれらのPLCから上がってくる情報を集約し、全体の状況を「監視」したり、オペレーターが「上位レベルの制御指令」を出したりするために使用されます。

SCADAは、複数のPLCで制御されている現場の状況を一つの画面で可視化し、異常発生時には警報を出すことで、オペレーターによる迅速な対応を支援します。両者は独立したシステムではなく、SCADAがPLCからのデータを利用し、PLCがSCADAからの指示を受けて動作するという、密接な連携関係にあります。

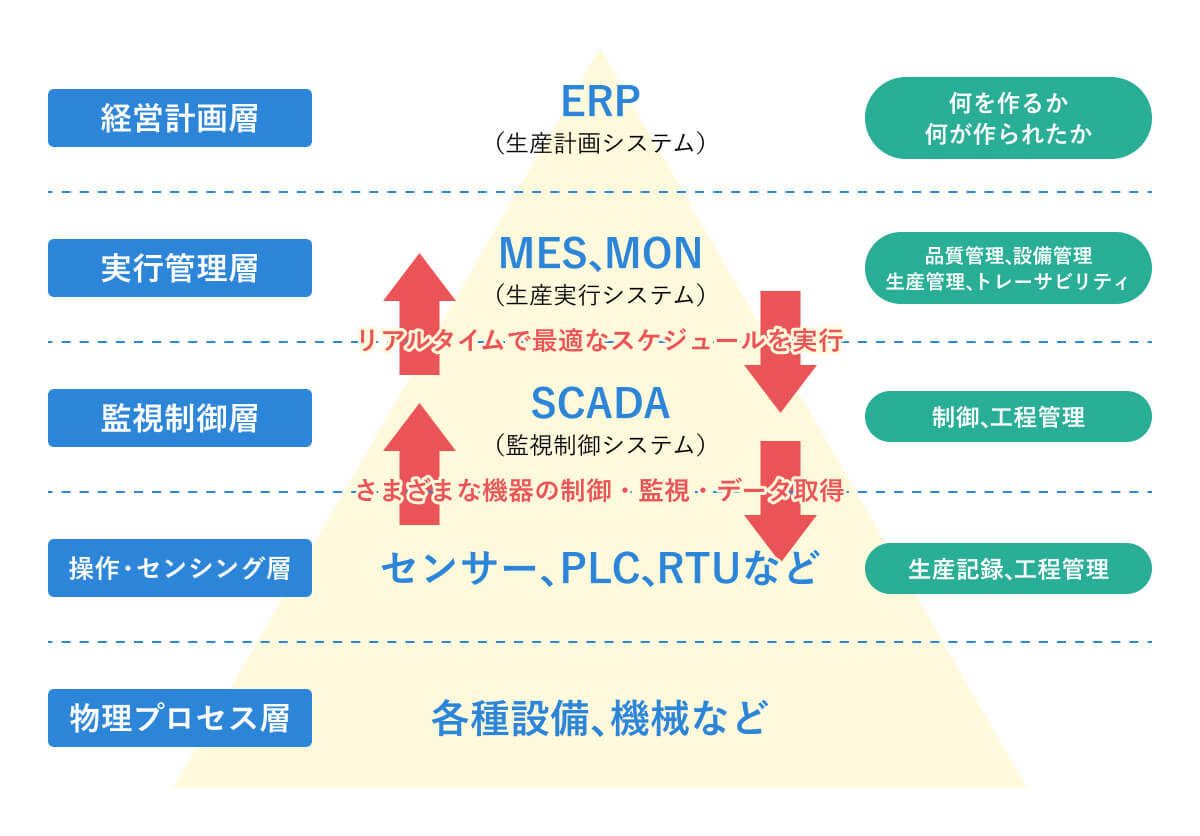

MESとSCADAの位置づけ

| システム名 | 主な役割 | システム階層における位置づけ | SCADAとの関係性 |

|---|---|---|---|

| MES | 生産活動全体の管理・最適化(生産計画、進捗、品質、設備、人員など) | ERP(経営層)とSCADA/PLC(現場制御)の中間 | SCADAから現場のリアルタイム稼働データを受け取り、分析・活用する(SCADAはMESのデータソース) |

| SCADA | 現場の設備・プロセスの監視・データ収集、およびオペレーターによる上位からの制御指令 | PLCなど現場の制御システムとMESなど上位システムの中間(現場寄り) | 現場データを収集し、MESに提供する。MESからの指示を受けて制御する場合もある。 |

| ERP | 企業全体の経営資源(会計、人事、購買など)の統合管理 | 最上位(経営層) | MESへ生産計画などを連携する |

| PLC | 特定の機械や局所的なプロセスの詳細な自動制御 | 最下位(現場機器レベル) | SCADAへデータを提供し、SCADAやMESからの指示で動作する場合がある |

MES(Manufacturing Execution System:製造実行システム)は、製造業の生産活動全体を管理・最適化するためのシステムです。生産計画に基づき、製造工程の進捗状況、人員、設備、原材料、品質情報などをリアルタイムで把握し、効率的な生産活動を支援することを目的としています。

情報システムの階層構造で考えると、MESはERP(統合基幹業務システム)などの経営層システムと、SCADAやPLCといった現場の制御システムの中間に位置します。SCADAは、現場の設備からリアルタイムの稼働データ(運転状況、生産数量、異常情報など)を収集し、それをMESシステムへ提供する役割を担います。

MESは、SCADAから受け取った生データに、生産計画や品質情報などを紐づけて分析し、「今、現場で何が起きているのか」「計画通りに進んでいるか」といったより付加価値の高い情報に変換します。そして、その分析結果を基に、作業指示の最適化や品質改善策の検討などを行います。

このように、SCADAはMESにとって、現場の「見える化」を実現するための重要なデータソースであり、両システムは連携することで、生産効率の向上や品質の維持・改善に大きく貢献します。

関連記事:MESとは?製造実行システムの機能をわかりやすく解説

SCADAの導入メリット

SCADAシステムを導入することで、企業や組織は様々なメリットを享受できます。この章では、SCADAが持つ主要な特徴から導かれる具体的な利点、特にリアルタイム性、データ活用、そして導入におけるコストと得られる投資対効果について詳しく解説します。

リアルタイムモニタリングと制御の利点

SCADAシステムの最も核となる特徴の一つは、現場の状況をリアルタイムで監視・制御できることです。

センサーや機器から送られてくる最新のデータを中央の監視画面(HMI)で即座に確認できるため、設備の稼働状況やプロセスの進行具合を常に正確に把握することが可能です。これにより、異常が発生した場合や、あらかじめ設定した基準値から外れた場合に、システムが即座に警報を発します。

オペレーターは迅速に異常を検知し、遠隔で機器を停止させたり、設定値を変更したりといった対応をリアルタイムで行うことができます。これは、生産ラインでの品質問題の早期発見や、インフラ設備での事故の予防、エネルギー供給システムにおける需給バランスの最適化など、多岐にわたる場面で安全性と効率を飛躍的に向上させます。

手動による巡回監視と比較して、人的ミスを減らし、オペレーターの負担を軽減しながら、迅速かつ正確な状況判断と対応を実現できる点が大きな利点です。

データ収集・分析による生産性向上

SCADAシステムは、単に現場を監視・制御するだけでなく、膨大な運転データを継続的に収集し、データベースに蓄積します。

この収集されたデータは、単なる記録としてだけでなく、その後の分析によって非常に価値のある情報となり得ます。例えば、設備の稼働時間、停止回数、生産量、消費エネルギーなどのデータを収集し、過去のデータと比較したり、異なる期間でトレンドを分析したりすることで、生産プロセスのボトルネックを発見したり、非効率な運用を特定したりすることが可能です。

また、品質情報と紐づけることで、不良発生時の運転条件を特定し、改善策を講じることもできます。さらに、これらのデータを基に、設備の予知保全につなげることで、突発的な故障によるダウンタイムを削減し、計画的なメンテナンスを可能にします。

このように、SCADAシステムを通じて収集・分析されたデータは、単なる状態監視を超え、継続的なプロセス改善、効率化、コスト削減、品質向上といった生産性向上のための具体的な施策立案に不可欠な情報源となります。

導入コストと投資対効果

SCADAシステムの導入には、初期コストとしてソフトウェアライセンス、ハードウェア(サーバー、クライアント端末、ネットワーク機器など)、そして設計、設置、プログラミング、テストなどのエンジニアリング費用が発生します。また、導入後もシステムの保守、アップデート、必要に応じたカスタマイズといった運用コストがかかります。

これらのコストはシステムの規模や複雑さ、採用するベンダーによって大きく変動します。しかし、導入によって得られる投資対効果(ROI)は非常に大きい可能性があります。

前述したリアルタイム監視・制御による迅速な異常対応は、重大な事故を防ぎ、損害を最小限に抑えることにつながります。データに基づいた分析による生産プロセスの最適化は、生産効率の向上、歩留まり改善、エネルギーコスト削減に貢献します。また、自動化による人件費の削減や、設備の稼働率向上も期待できます。

これらの効果を総合的に評価することで、初期投資を上回る長期的なメリットが見込めます。ただし、最大の投資対効果を得るためには、自社のニーズや課題を明確にし、それに合ったシステム選定と適切な導入計画を立てることが非常に重要です。

SCADAの導入デメリット

SCADAを有効活用することにより、工場などの生産設備の状況を可視化でき、効率化を図れるでしょう。監視・制御以外のプロセスの改革を進めることで、スマートファクトリー化にも近づきます。SCADAを利用する際のデメリット・注意点をご紹介します。

導入費用が高額になりやすい

SCADAは工場全体に関わる規模が大きなシステムです。そのため、前述したように本格的にSCADAを導入する場合には、環境を整備するための費用が高額になりやすいです。SCADAを導入・構築する方法によっても発生する費用は変わりますが、監視・制御の対象になる機器が10点程度の場合は、それまで通りの運用の方が、コストパフォーマンスが良いケースもあります。

例えば、SCADAではなくDCSやPLCを使い、それ以外の場所は手作業で数値を取得するといった運用の方が、トータルの費用を抑えられる可能性もあります。そのため、SCADAを導入する前に、発生する費用と得られる効果を試算し、費用対効果を検証しなければなりません。

特殊な機器には対応していない可能性がある

SCADAはさまざまな機器のデータを収集できますが、全ての機器とのシームレスな連携が保証されるわけではありません。特に、独自の通信プロトコルを使用している特殊な製造機械や、古い世代の設備の場合、SCADAとの直接的な通信が行えない可能性があります。このような場合では、別でプログラムを組み、連携用のアプリケーションを開発して接続する必要があります。

外部のシステムとの連携が難しい場合がある

製造業の生産システム特に制御系システムは、外部からのサイバー攻撃リスクを低減するため、インターネットから切り離された環境を構築しているケースが少なくありません。このような環境では、高いセキュリティを確保できる一方で、外部との連携が難しくなる可能性があります。結果として、SCADAで収集した工場内の貴重なデータが、工場内でしか活用できず、経営層や他部門での迅速な意思決定に繋がりにくいという課題が生じることがあります。

このようなネットワークから切り離された環境下でSCADAを外部と連携するためには、工場全体のネットワークセキュリティポリシーなどの根本的な見直しが求められる場合があります。既存の環境と導入したいSCADAシステムが、どのような連携オプションに対応しているのか、選定時にしっかりと確認することが肝要です。

【産業別】SCADAの活用例

SCADAは非常に汎用性が高く、さまざまな産業分野でその特性を活かして利用されています。この章では、主要な産業分野ごとの具体的な活用例を挙げます。自社ではSCADAをどのように活用すればいいのか、そのヒントにしてください。

【製造業】SCADAの活用例

製造業において、SCADAシステムは生産ラインの効率化、品質の安定化、そして設備の稼働状況監視に不可欠なツールとなっています。

例えば、食品工場では、製造ライン上の温度、圧力、流量などのプロセスデータをリアルタイムで監視し、規定値からの逸脱がないかを確認することで、製品の品質を一定に保ちます。自動車工場では、組み立てライン上の各ロボットや設備の稼働状況、生産数量などを一元管理し、ボトルネックとなっている箇所を特定したり、生産進捗を正確に把握したりするために利用されています。

また、製造装置の異常停止を即座に検知し、オペレーターに警報を発することで、ダウンタイムを最小限に抑え、生産性の維持・向上に貢献します。多くの製造現場では、PLCと連携して詳細な制御を行い、SCADAで全体を「見える化」して管理する構成が一般的です。

【電力・エネルギー】SCADAの活用例

電力・エネルギー分野は、地理的に広範囲に設備が分散しており、SCADAシステムがその能力を最大限に発揮する代表的な分野です。

発電所では、タービンの状態、発電量、ボイラー圧力などを監視し、安定した電力供給を支えます。変電所では、電圧や電流、周波数を監視し、異常発生時に迅速に対応することで、送配電網の安定運用に貢献します。

また、再生可能エネルギーの導入が進む中で、太陽光発電所や風力発電所の発電状況を監視し、電力系統全体の需給バランスを調整するためにもSCADAは利用されています。送電網全体の電力潮流をリアルタイムで把握し、必要に応じて遠隔で機器を操作することで、広域にわたる電力システムの信頼性を維持しています。

石油やガスのパイプラインにおいても、圧力や流量の監視、バルブの開閉制御などにSCADAが不可欠です。

【水道・インフラ管理】SCADAの活用例

水道事業やその他の公共インフラ管理においても、SCADAシステムは住民生活の安全と安心を支える重要な役割を担っています。

水道システムでは、浄水場での水質(濁度、残留塩素など)や処理プロセスの監視、配水場での貯水量やポンプの運転状況、末端における水圧の監視などをリアルタイムで行います。これにより、安全な水を安定して供給するための監視・制御が可能となります。

また、配水管網における圧力変動の監視から漏水を検知したり、異常時には遠隔でバルブを閉鎖したりといった対応も行われます。

下水処理場でも、流入量、水質、処理プロセスの監視・制御にSCADAが活用されています。上下水道以外にも、交通信号システムの監視・制御や、トンネル内の換気設備や照明の管理など、公共インフラの広範囲な監視・制御にSCADAシステムは広く導入されています。

SCADAが国内で普及していない要因

SCADAは、生産設備全体を一元的に監視・制御できる強力なシステムであり、海外では多くの製造業で広く活用されています。しかし、日本国内においては、その普及が海外ほど進んでいないのが現状です。この背景には、いくつかの複合的な要因が存在します。ここでは、SCADAが国内で十分に普及していない主な理由について詳しく見ていきましょう。

高額な導入費用と投資対効果の算出の難しさ

前述のデメリットでも触れた通り、SCADAシステムは工場全体の基盤となる大規模なシステムであるため、導入には相応の高額な初期費用が発生します。ソフトウェアライセンス、ハードウェア、そしてシステムの設計・構築にかかるエンジニアリング費用は、特に中小企業にとっては大きな負担となりがちです。

大規模な生産設備や広範囲なインフラを持つ企業であれば、SCADA導入による生産性向上やリスク削減効果が費用を上回るメリットとなることが多いでしょう。しかし、日本国内の製造業、特に中小企業では、監視・制御の対象が限定的である場合や、既存のPLCやDCSで十分対応できていると判断されるケースも少なくありません。

既存の運用慣習と「手作業」の定着

日本独自の要因として、長年にわたる「現場の知見と手作業」に重きを置く運用慣習も挙げられます。多くの製造現場では、専門的な知識が要求されるSCADAシステムを使わずとも、熟練の作業員が現場に赴き、目視やメモによって各種数値を記録し、設備の状況を把握するという運用が根強く残っています。

これは、日本の製造業が培ってきた高い技術力や品質管理の裏付けとも言えますが、同時にデジタルトランスフォーメーション(DX)への移行を阻む要因ともなり得ます。人手に頼る運用で「何とかなってしまう」状況が、SCADAのような大規模なシステム導入の必要性を感じさせにくい背景にあるのです。

制御システムのセキュリティ対策の現状と重要性

従来、セキュリティ対策は情報やデータが蓄積されている基幹システムや業務用端末などに対して実施される傾向にありました。しかし、近年は工場やプラントなどに導入されたSCADAを始めとした制御システムがサイバー攻撃の標的にされています。

制御システムへのサイバー攻撃に備えるためには、ITシステムを対象とした従来のセキュリティ対策とは異なる施策が必要です。ここでは、制御システムを対象としたセキュリティ対策について紹介しましょう。

制御システムとITシステムのセキュリティ対策の違い

制御システムとITシステムの違いは、ある程度セキュリティ対策が確立されているITシステムと異なり、制御システムのセキュリティ対策は技術的な面で遅れをとっている点です。

その理由は、従来、制御システムは工場などの施設内部に閉じた形で構築されることが多く、外部からのサイバー攻撃を想定しなくともよい状況が続いてきましたが、近年は汎用化されたソフトウエアの使用や外部とのシステム連携などで制御システムがインターネットにつながるケースが増えているからです。そのため、外部からの攻撃に晒される機会が増えているにも関わらず、十分な対策がとられないためにサイバー攻撃のリスクが高まっているのです。

制御システムのセキュリティ対策では、まずリスクが最も高い箇所の特定が求められます。例えば、インターネットとの接続がある箇所、外部からのデータ持ち込みが発生する工程などを全体から洗い出すことなどが必要になるでしょう。その上で、セキュリティ対策用のソフトウエア導入、データ持ち込み時のルール整備などリスク箇所に応じた対策を立案します。多くの企業ではセキュリティ対策にかけられる予算や時間には限りがあると考えられるため、優先順位をつけて対応することが重要です。

ガイドラインの制定

製造業のDXが進展するに従い、経済産業省もガイドラインの制定を進めており、その内容は個々の企業でセキュリティ対策を立案する際にも役立つでしょう。

例えば、制御システムにおけるリスク評価においては、「工場システムにおける サイバー・フィジカル・セキュリティ対策 ガイドライン(案) 第1版」に記載されている「セキュリティ要求レベル」の考え方が役立ちます。これは、業務の重要度と脅威を受ける可能性の二つの軸でサイバー攻撃によって生じるリスクを評価するものであり、セキュリティ対策を立案する際の優先順位を決める判断材料となるでしょう。

セキュリティ対策の立案は重要な活動であるものの、限られた人的リソースと時間の中でゼロから完璧な対応策を検討することは現実的ではありません。経済産業省のガイドラインを始め、国内外に存在するガイドラインを活用しながら、自社に適したセキュリティ対策を検討するのがよいでしょう。

SCADAとエッジコンピューティング

エッジコンピューティングとは、ネットワークの技法の1つであり、コンピュータネットワークのエッジ部分でデータを処理します。従来のクラウド技術では、全ての情報をクラウドサーバーに集約するため、膨大な処理によりネットワークの負荷が大きくなりやすいです。そこで、一度エッジと呼ばれる端末で処理することにより負荷を軽減します。

SCADAを利用した場合にも、工場の規模が大きくなりデータを収集するためのセンサーといったデバイスが多くなれば、情報の処理量も増えるため負荷は大きくなるでしょう。実際に、スマートファクトリー化を進めることにより、データの処理速度は新しい課題として顕在化しやすいです。

特に、スマートファクトリー化を進める中でクラウド環境を活用する場合、クラウドから現場・現場からクラウドといったようにデータが往復することになり、処理速度の低下によってタイムラグが発生しやすくなります。

このような状態では、データ活用を進めにくくなるだけでなく、高度な機器を導入してもパフォーマンスを発揮できません。このような状況では、SCADAを活用して監視・制御を行っていても、対処に遅れが発生する可能性があるでしょう。

この課題の解決策となり得るものがエッジコンピューティングです。クラウド環境に集約するのではなく、生産の現場に近い環境に分散して処理することで、機器のパフォーマンスの低下を抑えられます。このようにSCADAを導入する際には、エッジコンピューティングも合わせて検討することが重要です。

SCADAに関するよくある質問(FAQ)

ここでは多くの方が疑問に思われる点について、Q&A形式で分かりやすく解説します。SCADAと関連システムの使い分けや、導入に関する疑問などにお答えし、皆様の理解をさらに深めます。

Q.SCADAとDCSはどのように使い分ければよいですか?

A.SCADAが地理的に分散した設備の監視やデータ収集、上位制御に適しているのに対し、DCSは集約された大規模プラントの複雑な連続プロセス制御に強みがあり、対象や目的に応じて使い分けられますが、近年は機能統合によりその境界は曖昧になりつつあります。

Q.中小製造業でもSCADAは導入できますか?

A.中小企業向けSCADA製品があり機能限定などでコストを抑えることも可能なため、中小製造業でもSCADAシステムは導入可能です。

Q.クラウドベースSCADAと従来型SCADAの違いは?

A.SCADAには、自社施設内に設置・運用し完全なコントロールが可能なオンプレミス型と、クラウドサービスとして利用することで初期投資や運用負担を抑えられるクラウドベース型があり、それぞれに利点と課題があるため、予算や運用体制、セキュリティポリシーなどを考慮して選択する必要があります。

| 項目 | 従来型(オンプレミス)SCADA | クラウドベースSCADA |

|---|---|---|

| システム設置場所 | 自社施設内や管理する場所にサーバー等を設置 | インターネット上のクラウド環境(ベンダーのデータセンター) |

| 初期費用 | 大きい額になる傾向(ハードウェア、ソフトウェア購入費など) | 比較的抑えられる傾向(サービス利用料が主) |

| 運用・保守 | 自社で行う必要がある | ベンダーが行う(運用負担を軽減できる) |

| セキュリティ管理 | 自社で責任を持って対策を行う必要がある | ベンダーのセキュリティ対策に依存する部分がある |

| アクセス | 主に社内ネットワークから(外部からのアクセスは設定が必要) | インターネット環境があればどこからでもアクセス可能 |

| 柔軟性・拡張性 | 比較的容易ではない場合がある(ハードウェア増強などが必要) | 比較的容易(契約変更などで対応可能な場合が多い) |

| システム制御 | 自社で完全にコントロール可能 | ベンダーが提供する環境内での制御となる |

SCADAの特徴を把握し導入を検討しよう

SCADAを導入し、有効活用することで、工場内の多岐にわたる機器や設備の状況をリアルタイムで「見える化」し、適切に制御することが可能になります。

さらに、各種機器から集約されたデータを一元管理することで、より高度なデータ活用を加速させ、スマートファクトリー実現の土台を築くことができるでしょう。

本記事で解説したSCADAの特徴やメリット・デメリットを深く理解し、貴社の製造現場が抱える課題や目指す将来像にSCADAがどのように貢献できるのかを具体的に検討してみてはいかがでしょうか。SCADAの導入は、製造現場がスマートファクトリーへと進化するための、強力な一歩となるはずです。

【注目コンテンツ】

・事業の進化、組織の改革、THKの変革を支える「二項動態」の考え方

・エンジニアの精鋭部隊が集結した合弁会社「DTダイナミクス」設立で生産性が3倍に。内製化支援と技術移転、成功の秘訣とは

・バッファローが展開する法人向け事業 中小企業の課題を解決し、DXを支えるネットワークの在り方とは