一般社団法人エンジニアリング協会の次世代スマート工場のエンジニアリング研究会では、有志を募って2023年秋に立ち上げた『MES導入促進ストラテジックプロジェクト』で作成した『MES/MOM導入のための標準業務一覧』を2024年6月にパブリック・コメント版として公開しました。また、正式版は2025年10月1日に公開されています。

前回の記事では、国内におけるスマートファクトリーの現状から、スマートファクトリー実現に向けてなぜMESが重要視されているのか、日本国内でMESの導入が進まない理由について解説していただきました。

今回の記事では、『MES/MOM導入のための標準業務一覧』作成の経緯や2025年10月に公開された正式版の概要について、アビームコンサルティング株式会社シニアマネージャーであり、エンジニアリング協会次世代スマート工場研究会 MES導入促進ストラテジックプロジェクトのプロジェクトリーダーである阿部洋平氏と、株式会社フロンティアワン 代表取締役でありスマート工場研究会委員である鍋野敬一郎氏にお聞きしました。

大手自動車部品メーカーにて、生産管理や改革プロジェクトを担当。グローバルPLM/MESベンダーでMES導入プロジェクトを複数指揮。SCM領域製品やMES・生産技術領域製品の提案やコンサルティング業務の統括を経て現職へ。 2024年「ものづくり白書」にて紹介された、スマートファクトリー研究『MES導入ストラテジックプロジェクト』のリーダーを務める。

同志社大学工学部化学工学科を卒業後米国総合化学デュポン社(現ダウ・デュポン社)へ入社し、農業用製品事業部にて地域担当営業技術や本社マーケティング・広報・テクニカルサポートなどを歴任。その後独ソフトウェア大手のSAP社に入社し、マーケティング・広報・コンサルタント・事業開発などを歴任。2005年に株式会社フロンティアワンを設立。

業務系(プロセス系、ディスクリート系)の業界および業務、基幹系システム調査・企画・開発・導入の支援に携わる。2015年より一般社団法人インダストリアル・バリューチェーン・イニシアティブ(IVI)サポート会員となり、総合企画委員会委員、IVI公式エバンジェリストなどを務める。2019年よりカーボンニュートラル対応プロジェクトなどに従事。

『MES/MOM導入のための標準業務一覧』作成の経緯

ー前回の記事では、MESのオンラインシンポジウムやMESA Internationalの11機能について伺いました。改めて標準業務一覧作成の経緯について教えてください。

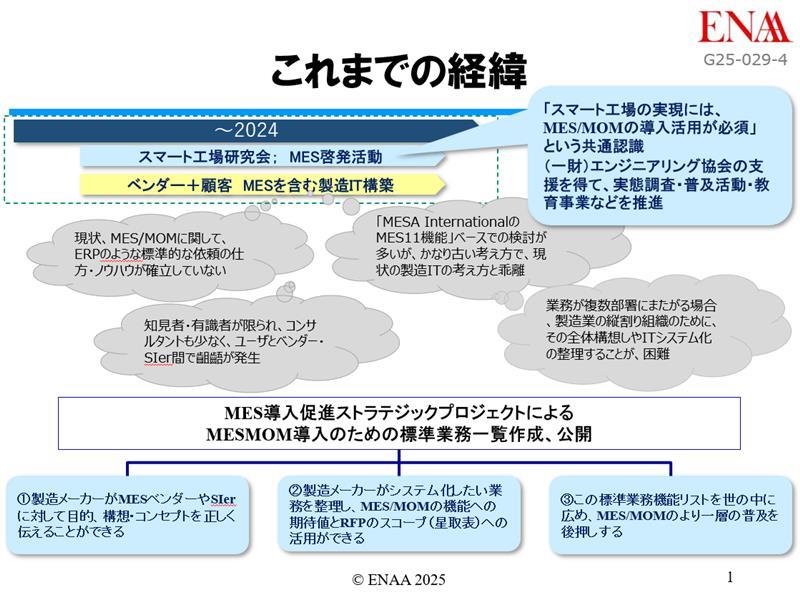

阿部氏(敬称略、以下同) エンジニアリング協会のスマート工場研究会では、「スマート工場の実現には、MES/MOMの導入活用が必要」という共通認識を持ち、MESの実態調査・普及活動・教育事業などを推進しています。その中で、MES/MOMの導入活用には主に次の3つの課題が明らかになりました。

- MES/MOMには、ERPのような標準的な依頼方法やノウハウが確立されていない

- 知見者や有識者、コンサルタントが少なく、ユーザーとベンダー/SIer間で齟齬が生じている

- 古い考え方に基づくMESA InternationalのMES11機能をベースとした検討が多く、現在の製造ITとの乖離が大きい

MESに関わっているスマート工場研究会のメンバーと会話している中で、日本の製造業においては特に3つ目の課題が大きな障害となっていることから、日本の現状に即した新たなMES11機能の枠組みを策定する活動が始まりました。鍋野さんから、MESが必要とされるようになった背景や普及が一般化しているERPとの状況の違いについてご紹介をお願いします。

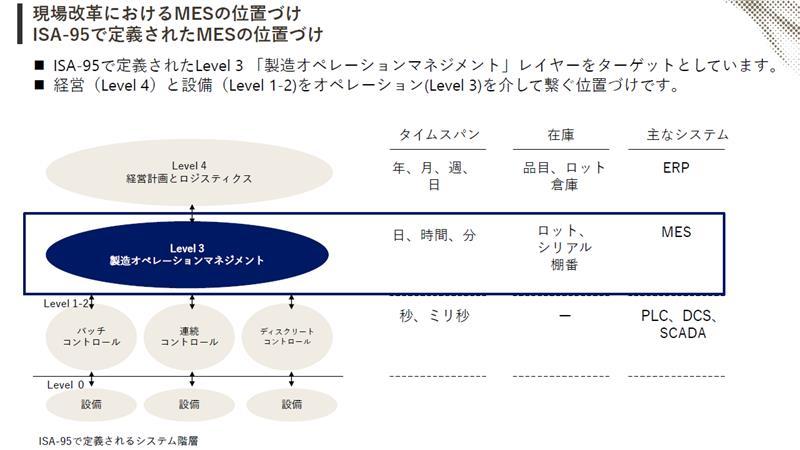

鍋野氏(敬称略、以下同) MES導入が必要となった経緯を紹介するために、まずはISA-95における定義から紹介します。ISA-95において、ERPはLevel4である経営管理や生産管理の領域を中心に担うシステムです。一方でMESはManufacturing Execution Systemの略称で、Level3に位置づけられる製造実行管理システムです。具体的には実績管理の仕組みで、特に生産に関する数量・時間・手順・プロセス・品質などを管理するシステムです。Level2には、制御系や監視系とよばれるSCADAやDCSなどが位置し、Level0から1に物理的なセンサーやコントローラー、生産設備などが位置しています。

世界的には、1990年前後から経営指標や原価管理・業務プロセスの標準化を進める流れが生まれ、生産管理や在庫管理を担うMRPや企業全体の経営資源を統合管理するERPが構築されました。ERPが日本に伝わったのが2000年前後で、製造業やグローバル展開している大企業を中心に導入が進み、2010年にかけて急速に普及・標準化していきました。

一方で、日本ではISA-95のようなLevel分けの考え方は一般的ではなく、全体を生産管理として扱い、そのシステムを各社・各工場が独自に構築していました。扱う製品や製造方法、重視するポイントなどは企業・工場ごとに異なります。また、人材の流動性が低いことや機密管理の観点から、生産管理に関する情報が社外と共有されにくかったことからERPのように標準化が進みにくい状況です。

こうした状況の中で、グローバル展開や工場間での標準化を進める際に同じ企業の工場間で生産ラインが異なっており、簡単には標準化が容易でないことが明らかになりました。現在各工場で使われているシステムを構築した人材の世代交代も進んでいることから、独自の共通システムを新たに構築するのではなく、ある程度パッケージ化されたMESのようなシステムの導入が必要となったのです。

阿部 鍋野さんが説明してくれたように、各社・各工場の状況が異なり置き換え対象となる既存システムのノウハウも失われつつあることが、最初に紹介したMES導入の課題につながっています。ERPも黎明期は、MESと同様に枠組みが定まっていない時期があり、時間をかけてノウハウを蓄積し標準的な導入・活用が行える状況になりました。どのくらいの時期にスムーズな導入が進むようになったのでしょうか?

鍋野 ERPが導入され始めたのが1990年代前半で、コンサルティングファームが大企業を中心に導入を推進したのが2000年前後です。ERPが大きなマーケットになることで技術者が増え、ノウハウが蓄積されました。その結果、大体2000年代後半から2010年代前半には定型的な導入方法が普及していました。工場の場合には世の中に出ている情報が限られていますし機密だと教えられてきているので、情報を公開していいかどうか判断ができません。製造に関する情報はコストや品質に直結するものもあるので、企業・工場の垣根を超えたノウハウの蓄積は難しい状況です。

ー標準業務一覧のご紹介に入る前に、改めてMESの11機能に関する困りごとを教えてください。

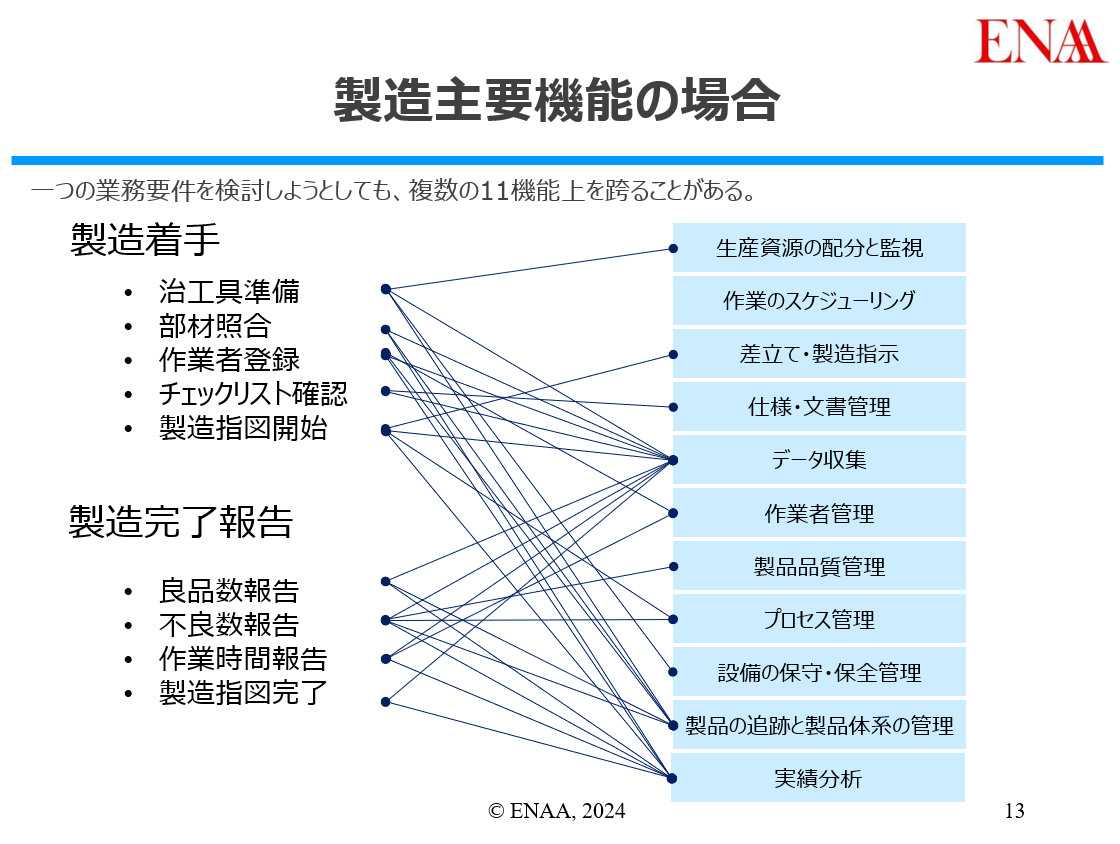

阿部 MESの11機能に対する困りごとを整理します。11機能の各項目に対して、さまざまな疑問や曖昧な定義が存在しています。例えば「作業のスケジューリング」は、MESではなく生産スケジューラーの機能と捉えることもできますし、在庫に関する項目が存在しないといった点も疑問です。また、「データ収集」はどの業務のデータ収集なのか分からないというように、機能の重複が多いといった問題もあります。

上記のような困りごとを具体的に把握するために、MESの11機能を使用する際に検討が必要となる事例として「製造着手」という業務要件がどのように分類されるか確認しましょう。製造着手には、治工具準備・部材照合・作業者登録・チェックリスト確認・製造指図開始といった業務が含まれます。例えば、治工具準備は「生産資源の配分と監視」や「データ収集」に加え、「設備の保守・保全管理」と「製品の追跡と製品体系の管理」にまたがります。また、チェックリスト確認は「仕様・文書管理」や「データ収集」にまたがり、他の項目も複数の機能にまたがることが多いため、MESの11機能では分かりやすく分類することはできません。

阿部 このように、MESを導入する際の検討材料としてMESの11機能を用いるのは容易ではありません。しかし、現状では他に有効な選択肢がないため、MESの11機能を使わざるを得ない状況です。私たちは、この状況を改善する必要があると考えています。実はMESの11機能は1996年の発表以降、2004年にC-MESモデル、2008年にStrategic Initiativesモデル、2022年にSmartManufacturingモデルと更新されております。しかし、その情報は日本ではほとんど知られていません。25年以上前に作られたものを使い続けていることが、現在の日本における課題です。明らかに使いにくく違和感を抱くはずなので、仮にコンサルタントが提案してきてもユーザー側で気づけるといいのですが、実態としてはそうなっていないのも現状です。

ただ、MESの11機能は世の中に広く普及してしまっているため、完全に否定するのも難しい状況です。そこで、現在の製造ITの実態に即し、より使いやすい枠組みを整備すればMESの11機能に代わる基準として活用できると考え、MES/MOM導入のための標準業務一覧を作成しました。

『MES/MOM導入のための標準業務一覧』の紹介

ーここからは、今回のメインテーマである標準業務一覧について、ご解説をお願いいたします。

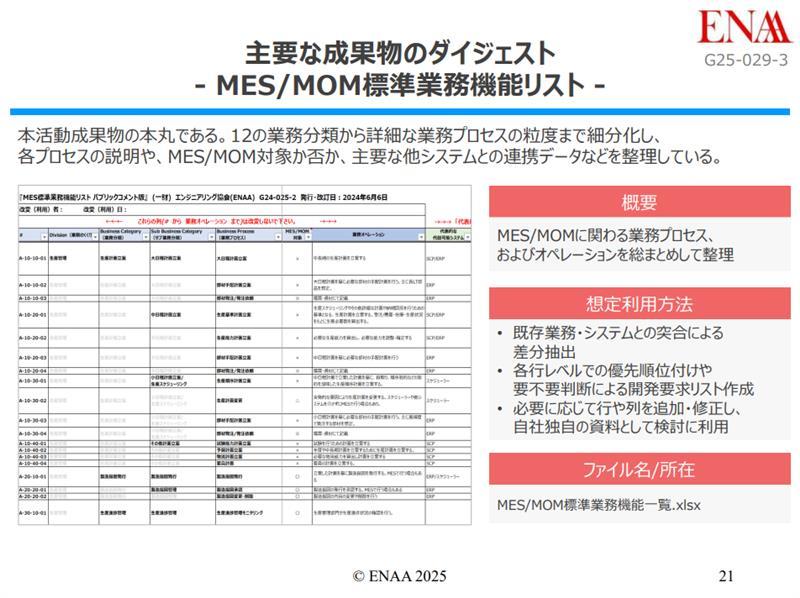

阿部 まず、全体構成から説明します。『MES/MOM導入のための標準業務一覧』を中心に、以下の5つのファイルで構成されています。

- G25-029-1_MESMOM導入のための標準業務一覧解説資料

- G25-029-2_MESMOM導入のための標準業務一覧

- G25-029-3_クイックスタートガイド

- G25-029-4_これまでの経緯

- G25-029-5_How to Use:MESMOM導入のための標準業務一覧

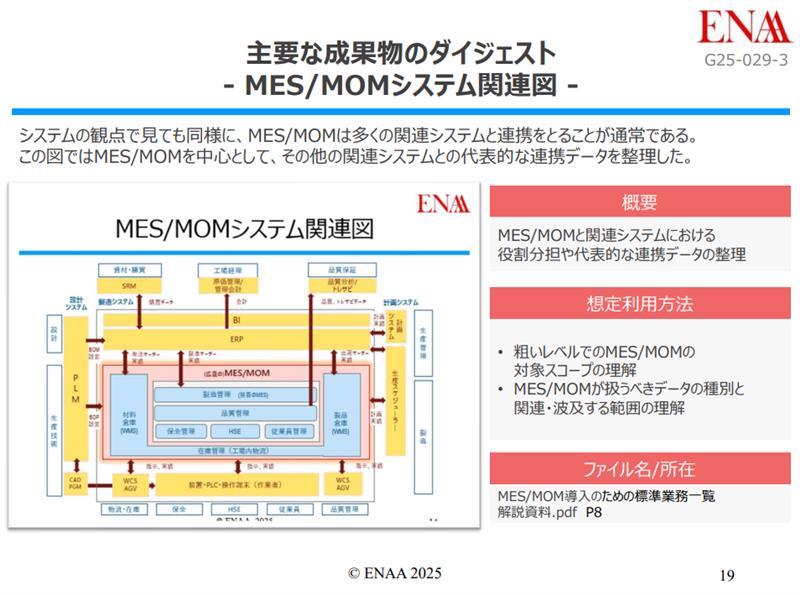

解説資料では、標準業務一覧の作成背景や実際の活用方法について説明しています。MESはさまざまな関連システムと結びついており、各業務をどのシステムで担うべきか判断が難しい領域が多く存在します。標準業務一覧を活用するためには、MESと周辺システムの関係を共通理解することが重要であり、その目的で『MES/MOMシステム関係略図』を作成しました。また、工場に関わるすべての業務を抽出し以下の12の業務に分類しています。一見するとMESの11機能を拡張した“12機能”のように見えますが、異なる概念です。12の業務分類からMESを体系的に検討することを目的としています。

- 生産管理

- 製造

- 品質管理

- 在庫・物流

- 保全

- 従業員管理

- HSE

- 品質保証

- 生産技術

- 設計

- 購買・資材

- 工場経理

それぞれに対してMES/MOM内機能関連図を用意している点も、大きな特徴の1つです。機能関連図では各業務分類・Sub業務分類・各業務プロセスの関連性を示しており、それぞれがMES/MOMで実現する機能なのか、そうではないのかを表現しています。

ーこのシステム関係略図や機能関連図が、標準業務一覧を作成する際に役立つのですね。

阿部 そうですね。Excelの標準業務一覧では各業務プロセスについてMES/MOMの対象かどうかを分類していきます。機能関連図を参照することで、各業務プロセス間の関係性を容易に把握できます。

例えば、品質管理の業務分類の各Sub業務分類、業務プロセスに対してMES/MOMの対象かどうかを判断し、○×を付与します。例えば、検査基準作成の締結仕様書作成管理は×でMES/MOMの対象ではありません。では、本来どのシステムで実施すべきか、またMES対応機能であっても他システムで実現可能かどうかが、「代表的な代替可能システム」に記載されています。全12の業務分類に対して約430の業務プロセスを定義していますので、それぞれの項目について整理します。また、このファイルは編集可能になっていますので、各企業は、自社における業務プロセスと対応システムを整理・紐づけることが可能です。

鍋野 実際のプロジェクトで活用する際には、まず導入企業の現在の業務に当てはめてもらい、その上で抜け漏れや工場間の差異の有無を確認します。工場のスマート化・自動化を実現する際に工程の統合や効率化を進めコストダウンを図る必要があるために、現状業務の洗い出しやあるべき姿の整理を進めています。

また、今後システム導入をする際には標準業務一覧で分類・整理した結果を元に、どの業務プロセスをMESやERPなどのどのシステムに割り当てていけばいいか明確にすることが可能です。ただ、評価指標は各社固有のノウハウに関わるため、本資料には記載していません。各企業において独自に検討する必要があります。

阿部 もう一点、前提としてお伝えしておきたいことがあります。今回の標準業務一覧は、組立系・ディスクリートを対象としています。実は、MESの導入に関して組立系は遅れています。化学業界や鉄鋼・半導体・医薬は進んでいますので、遅れている組立系・ディスクリート向けに作成しました。

ー2024年10月のパブリックコメント版公開後、どのようなフィードバックがあったのでしょうか?

阿部 2024年10月の公開から2025年9月までに約380件のダウンロードがありました。研究会メンバーによる共有分や、社内での二次利用も含めると、広く活用されていると考えています。当初は組立系を対象としていましたが、プロセス系の企業からの利用も多く見られました。

パブリックコメント版公開から約半年時点でユーザーアンケートを行ったのですが、62件の回答が返ってきており、そのうちの59件は期待以上もしくは期待通りといった回答でした。例えば以下のような自由記述の内容も含めかなり高い評価をもらえています。

- 実務に用いる際に、MESの11機能と比べ腹落ちするフレームワークだった

- 曖昧だったMESに対する理解が深まった

実際に、MESベンダー各社でも標準業務一覧が活用されており、一定の成果が得られたと考えています。一方で、正式版の発行に向けた改善活動につながるものも含め、以下のようなコメントも受けました。

- MESがどういうものかもう少し説明できるようにしたい

- 適用範囲が広いため、どこから手をつけていくかSTEP分けなどが欲しい

- MESを導入する際の上司の説得(MESの説明・MES導入効果の説明)が難しい

これらの意見を踏まえ、正式版では標準業務一覧の具体的な活用方法を示した「クイックスタートガイド」を新たに作成しました。研究会メンバーは本業の合間で活動を進めており、パブリックコメント版はスピードを重視して公開しました。正式版では内容の精度を高める形で改訂を行いました。また、MES自体やMES導入効果の理解を深めるという点は、標準業務一覧とは別の活動に取り組んでいます。更新版への取り組みや別の活動の詳細に関しては、次回以降にお話する予定です。

標準業務一覧の取り組みは、民間が自発的に主導している点が大きな特徴の一つです。MESに関わっているメンバーは、「IT部門⇔業務部門⇔ベンダー間の非効率な業務を減らしていこう」、「標準業務一覧で土台を構築して健全な競争を実現しよう」というモチベーションを持っています。MESの11機能に起因する非効率を解消することが出発点であり、多くのメンバーが課題意識を共有していました。パブリックコメント版の標準業務一覧のフィードバックから、無駄の削減に貢献できることがわかったので、取り組んでよかったと感じます。

ー最後に、パブリックコメント版から、2025年10月に公開した正式版への更新概要や今後について教えてください。

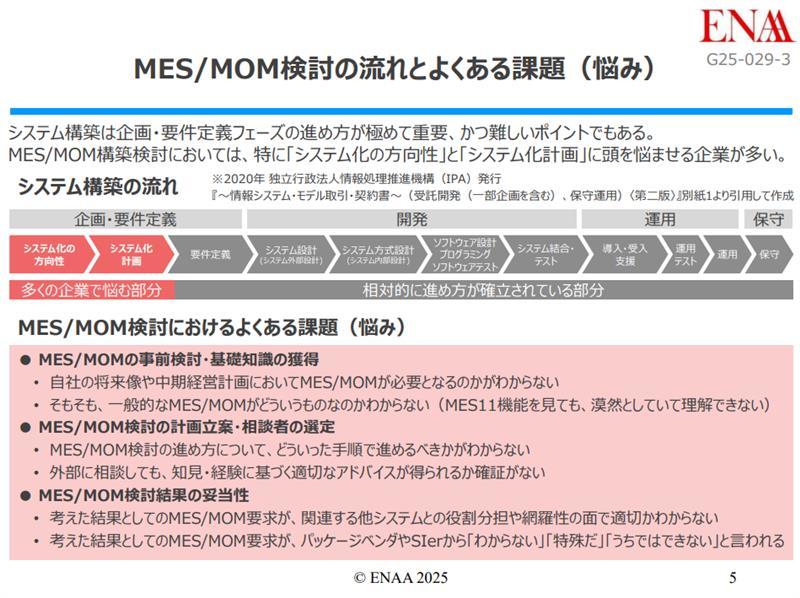

阿部 全体の構成は先ほど紹介した通りで、主な変更点は、標準業務一覧本体の見直しとクイックスタートガイドの追加です。パブリックコメント版へのフィードバックを踏まえ、標準業務一覧をより活用してもらうためにクイックスタートガイドを作成しました。

クイックスタートガイドでは、「MES/MOM導入時によく挙がる課題」や「企画・構想フェーズで必要となる活動内容」などを整理し、標準業務一覧や機能関連図の活用シーンを明確化しています。クイックスタートガイドを見ながら各社の状況を確認していくことで、標準業務一覧を十分に活かせると考えています。

鍋野 今後、MESを導入することで作業者が行っていた業務が自動化され、定量的な数値データを蓄積・管理できるようになります。これらのデータとAIエージェントを組み合わせることで、シミュレーション精度向上やトラブルの原因究明速度向上が期待できます。

MES自体が直接的な価値を生み出すことにつながらないように感じるかもしれませんが、MESを導入することで得られたデータを活用し、効率化やコスト削減、自社の強み・弱みの分析などを行い戦略立案につなげることが可能です。

MES導入を検討中の企業においては、正式版の標準業務一覧を活用し、これらの観点を踏まえた社内合意形成を進めることが望まれます。