製造業において、製品の耐久性や品質を高める表面処理技術は、競争力を左右する重要な要素です。

近年、環境規制の強化やSDGsへの対応が求められる中、有害物質を使わないPVD(物理蒸着)技術の導入が製造現場で急速に進んでいます。

切削工具の寿命延長や金型のメンテナンスコスト削減など、具体的な成果を上げる企業も増えています。しかし、初期投資や材質の適合性など、導入前に押さえるべきポイントも少なくありません。

この記事では、PVDの基礎知識から導入メリット、CVDとの違い、成功事例まで、製造業の経営者が知っておくべき情報を詳しく解説します。

目次

PVDとは?

PVD(Physical Vapor Deposition)とは、日本語で「物理蒸着」と呼ばれる表面処理技術のことです。

真空環境の中で、金属やセラミックスなどの固体材料を物理的な方法で蒸発させ、その蒸気を製品の表面に付着させて薄い膜をつくります。

この技術は宇宙開発の研究から生まれ、現在では製造業の現場で幅広く活用されています。

PVDの最大の特徴は、化学反応を使わず物理的な力だけで薄膜を形成できることです。

真空状態にすることで、不純物の混入を防ぎながら、ナノメートル(1mmの100万分の1)単位という非常に薄い膜を精密につくれます。

この薄膜によって、製品の表面に耐摩耗性や耐食性、装飾性などの優れた性質を付け加えられるため、製造業の競争力を高める重要な技術として注目されています。

製造業がPVDを導入する5つのメリット

製造業がPVDを導入すると、以下の5つのメリットが得られます。

- メリット1:製品の耐久性が飛躍的に向上する

- メリット2:製品の高付加価値化を実現できる

- メリット3:環境負荷を大幅に削減できる

- メリット4:薄膜形成による精密加工が可能

- メリット5:生産性向上とコスト削減を両立

順番に解説していきます。

メリット1:製品の耐久性が飛躍的に向上する

PVDコーティングを施すと、製品表面に硬質な薄膜が形成され、耐摩耗性が大幅に向上します。たとえば切削工具にPVDコーティングを施した場合、工具の寿命が従来の数倍に延びることが実証されているのです。

金型の事例では、メンテナンス周期が大幅に延長され、年間のメンテナンスコストや交換コストを削減できた企業も多数存在します。製品寿命が延びることで、製造現場での工具交換頻度が減り、生産ラインの停止時間も短縮されるでしょう。

また、製品の品質が安定するため、不良品の発生率が低下し、顧客からのクレームも減少する効果が期待できます。耐久性の向上は、単なるコスト削減だけでなく、製造現場全体の生産性を高める重要な要素となるでしょう。

メリット2:製品の高付加価値化を実現できる

PVD技術を使えば、金色、銀色、黒色など多彩な色調を製品表面に表現できます。

この装飾性の高さを活かして、時計や装飾品の分野では高級感のある製品づくりに活用されています。さらに、美しい外観を保ちながら耐傷性も同時に付与できるため、製品の見た目と機能の両方を向上させられるのです。

自動車部品の分野でも、外観品質を高めることでブランドイメージの向上に貢献しています。高付加価値化された製品は、市場での差別化が図れるだけでなく、プレミアム価格での販売も可能になります。

結果として、製造業の収益性を高める強力な手段となっているのです。

メリット3:環境負荷を大幅に削減できる

PVDは化学反応を使わない物理的な処理方法であるため、有害な化学物質をほとんど使用しません。従来のめっき処理では六価クロムなどの有害物質を使用しますが、PVDではこれらを使わずに同等以上の性能を実現できます。

また、廃液処理が不要なため、環境汚染のリスクが低く、廃棄物処理コストも大幅に削減できます。近年、製造業にはSDGsへの対応や環境規制への適合が求められていますが、PVD技術はこれらの課題を解決する有効な手段です。

環境に配慮した製造プロセスを導入することで、企業の社会的責任を果たしながら、環境対策にかかるコストも削減できます。

これは、持続可能な製造業を目指す経営者にとって大きな魅力となるでしょう。

メリット4:薄膜形成による精密加工が可能

PVDでは、数マイクロメートル(1mmの1000分の数)という極めて薄い膜を精密に形成できます。この薄さにより、製品の寸法精度にほとんど影響を与えることなく、表面処理を施すことが可能です。

精密部品や医療機器など、わずかな寸法変化も許されない分野では、この特性が非常に重要になります。

また、複雑な形状の製品に対しても均一にコーティングできるため、細かい凹凸や穴の内部まで処理可能です。膜厚を精密に制御できることで、製品ごとに最適な膜厚を設定し、求められる性能を確実に実現できます。

この精密性の高さが、高品質な製品づくりを支えています。

メリット5:生産性向上とコスト削減を両立

PVD処理は比較的短時間で完了するため、生産サイクルの短縮に貢献します。

工具や金型の寿命が延びることで、交換やメンテナンスの頻度が減り、製造ラインの稼働率が向上します。

また、不良品の発生率が低下するため、材料の無駄が減り、歩留まりが改善されるでしょう。初期投資は必要ですが、長期的に見ると設備のメンテナンスコストや消耗品コストの削減効果が大きく、投資回収が可能です。

ある製造企業では、PVD導入により生産効率が向上し、年間数百万円規模のコスト削減を実現した事例も報告されています。

生産性とコストの両面で効果が得られることが、多くの製造業でPVD導入が進む理由となっています。

PVD導入前に知るべき3つのデメリット

PVD導入には多くのメリットがある一方で、以下の3つのデメリットも存在します。

- デメリット1:初期投資コストが高額になる

- デメリット2:処理可能な材質に制限がある

- デメリット3:専門知識を持つ人材の確保が必要

順番に見ていきましょう。

デメリット1:初期投資コストが高額になる

PVD装置の導入には、数千万円から億円単位の高額な初期投資が必要です。

装置本体の価格に加えて、真空ポンプや電源装置などの付帯設備、設置場所の環境整備費用もかかります。また、装置の定期メンテナンスやターゲット材料などの消耗品にも継続的なコストが発生します。

中小企業にとっては、この初期投資が大きな障壁となることも少なくありません。

ただし、外注でPVDコーティングサービスを利用する方法もあり、少量生産や試験的な導入であれば、まず外注から始めるのも有効な選択肢です。

投資判断の際は、長期的なコスト削減効果や生産性向上を総合的に評価することが重要です。

デメリット2:処理可能な材質に制限がある

PVDは処理温度が200℃から500℃程度になるため、熱に弱い材料への適用が難しい場合があります。たとえば、一部のプラスチックや樹脂材料は、この温度に耐えられず変形してしまう可能性も。

また、合金材料を蒸発させる場合、元素ごとに蒸気圧が異なるため、均一な合金膜をつくることが難しいという課題もあります。材質によっては、PVDよりもCVDや他の表面処理方法の方が適している場合もあります。

そのため、自社の製品に使用している材料がPVDに適しているかを事前に確認し、必要に応じてテスト施工を行うことが大切です。材質の適合性を正しく見極めることが、導入成功の鍵となります。

デメリット3:専門知識を持つ人材の確保が必要

PVD装置を適切に運用するには、真空技術や薄膜形成に関する専門知識が必要です。

成膜条件の設定や品質管理、トラブル発生時の対応など、高度な技術的判断が求められる場面が多くあります。オペレーターの育成には一定の期間と教育コストがかかり、すぐに熟練した人材を確保することは困難です。

また、装置メーカーによる技術サポートを受ける場合でも、基本的な知識を持つ社内人材がいなければ、効率的な運用は難しいでしょう。

人材確保の課題に対しては、装置メーカーが提供する研修プログラムの活用や、経験者の中途採用も検討する必要があります。専門知識を持つ人材の育成と確保は、PVD導入を成功させるための重要な要素です。

PVDとCVDの違いを3つの観点で比較

PVDとCVD(Chemical Vapor Deposition:化学蒸着)は、どちらも薄膜を形成する表面処理技術ですが、以下の3つの観点で大きく異なります。

- 比較1:成膜プロセスの違い

- 比較2:適用用途の違い

- 比較3:コストと生産性の違い

順番に解説していきます。

比較1:成膜プロセスの違い

PVDは固体材料を物理的に蒸発させて薄膜を形成する技術であり、化学反応を使いません。

これに対してCVDは、ガス状の原料を供給し、化学反応を利用して薄膜を形成する技術です。PVDの処理温度は200℃から500℃程度と比較的低温ですが、CVDは800℃から1000℃という高温が必要になります。

このため、熱に弱い材料への処理では、低温で実施できるPVDの方が適している場合が多いでしょう。一方、CVDは高温処理により、PVDよりも密着性の高い膜を形成できるという利点があります。

また、PVDは固体材料を使うため多様な膜種を形成できますが、CVDはガス原料に制約があるため、PVDに比べると膜種が少なくなります。

成膜プロセスの違いを理解することで、自社の製品に最適な技術を選択できます。

比較2:適用用途の違い

PVDは主に耐摩耗性や装飾性を重視する用途に適しており、工具や金型、自動車部品、時計などの分野で広く活用されています。

特に、複雑な形状の製品に薄く均一なコーティングを施したい場合に、PVDの特性が活きるでしょう。

一方、CVDは高温での処理により密着性が高いため、半導体の絶縁膜や保護膜、切削工具の強化膜など、高い密着強度が求められる用途に使われます。

また、CVDは複雑な形状への回り込み性(ステップカバレッジ)に優れており、微細な凹凸にも均一に膜を形成できるのです。このように、製品の求める性能や形状によって、PVDとCVDのどちらが適しているかが変わります。

自社製品の要求仕様を明確にし、それに応じた技術を選ぶことが重要です。

比較3:コストと生産性の違い

PVDは成膜速度がCVDに比べて遅い傾向がありますが、装置構造が比較的シンプルであり、初期投資を抑えやすいケースもあります。

また、PVDは危険なガスをほとんど使用しないため、安全管理コストや環境対策コストを削減できるメリットも。

一方、CVDは成膜速度が速く生産性に優れていますが、危険なガスを使用する場合もあり、安全設備や廃ガス処理設備が必要になります。

加えて、CVDは高温処理のため、エネルギーコストもPVDより高くなる傾向があります。

ランニングコストや生産効率を総合的に比較し、自社の生産規模や製品特性に合った技術を選ぶことで、最適な投資対効果が得られるでしょう。

どちらの技術も環境負荷が低いドライプロセスであり、従来のめっき処理に比べて環境に優しい点は共通しています。

知っておくべきPVDの代表的な3つの方式

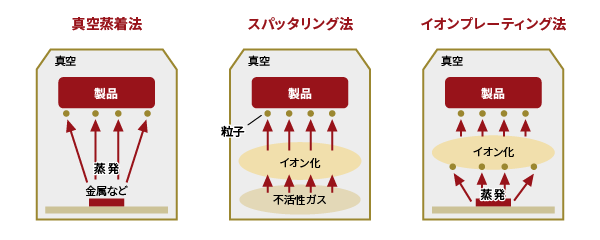

PVDには、材料を蒸発させる方法の違いによって、以下の3つの代表的な方式があります。

- 方式1:真空蒸着法

- 方式2:スパッタリング法

- 方式3:イオンプレーティング法

順番に解説していきます。

方式1:真空蒸着法

真空蒸着法は、真空環境の中で金属などの材料を加熱して蒸発させ、その蒸気を製品表面に付着させる方法です。

加熱方法には、抵抗加熱や電子ビーム加熱などがあり、材料の特性に応じて使い分けられます。この方式は、PVDの中でも最も基本的な方法であり、装置構造がシンプルで比較的低コストで導入できることが特徴です。

主な用途としては、光学薄膜やディスプレイの透明電極、装飾品の金色や銀色のコーティングなどが挙げられます。ただし、膜の密着性はスパッタリング法やイオンプレーティング法に比べてやや劣るため、高い密着性が求められる用途には向きません。

また、複雑な形状への均一性も他の方式に比べて低い傾向があります。装飾性や光学特性を重視し、コストを抑えたい場合に適した方式といえるでしょう。

方式2:スパッタリング法

スパッタリング法は、真空中でアルゴンなどの不活性ガスのイオンを材料(ターゲット)に衝突させ、はじき飛ばされた粒子を製品表面に付着させる方法です。

イオンの運動エネルギーによって材料を蒸発させるため、高融点の材料でも成膜できることが大きな利点です。

また、膜の組成をターゲット材料と同じに保ちやすく、合金やセラミックスの成膜にも適しています。さらに、膜厚の均一性に優れており、大面積の製品にも均一なコーティングが可能です。

主な用途としては、半導体の配線膜、液晶ディスプレイの透明電極、精密部品のコーティングなどがあります。ただし、成膜速度が真空蒸着法に比べて遅く、生産性がやや低いという課題もあります。

高品質で均一な膜が求められる精密部品の製造に最適な方式です。

方式3:イオンプレーティング法

イオンプレーティング法は、真空蒸着法とスパッタリング法を組み合わせた技術で、蒸発させた材料をイオン化して製品表面に高速で衝突させる方法です。

イオン化された粒子が高エネルギーで基材表面に到達するため、非常に高い密着性を実現できることが最大の特徴です。この方式では、成膜前にイオンで基材表面を清浄化できるため、膜と基材の密着力がさらに向上します。

主な用途としては、

- 切削工具や金型などの耐摩耗性が重要な部品

- 自動車エンジン部品などの過酷な環境で使用される部品

などです。

また、窒化チタンやDLC(ダイヤモンドライクカーボン)などの硬質膜の形成にも広く使われています。

密着性と耐久性を最優先する場合に、イオンプレーティング法が最適な選択肢となります。それぞれの方式の特性を理解し、製品の要求性能に合った方式を選ぶことが重要です。

製造業におけるPVDの導入事例3選

製造業の現場では、PVD技術の導入により具体的な成果を上げている事例が数多く報告されています。

ここでは、代表的な3つの事例を紹介します。

事例1:自動車部品メーカーの工具寿命延長事例

ある自動車部品メーカーでは、切削工具の寿命が短く、頻繁な工具交換が生産性の課題となっていました。そこでPVDコーティングを施した工具を導入したところ、従来の工具と比べて寿命が大幅に延びる結果が得られました。

工具交換の頻度が減少したことで、生産ラインの停止時間が短縮され、全体の生産効率が向上しています。さらに、工具の購入コストやメンテナンスにかかる人件費も削減でき、年間の製造コストを大きく改善することに成功しました。

この事例では、初期投資を回収できるまでの期間も比較的短く、経営的にも高い効果が認められています。加工精度も安定したことで、製品の品質向上にもつながっているとのことです。

工具寿命の延長は、製造現場の生産性を高める重要な要素といえるでしょう。

事例2:金型メーカーのコスト削減事例

ある金型メーカーでは、金型の摩耗が激しく、定期的な修理や再研磨が必要で、メンテナンスコストが経営を圧迫していました。PVDコーティングを金型表面に施すことで、耐摩耗性が向上し、金型の使用可能期間が大幅に延長。

その結果、金型の修理頻度が減り、メンテナンスにかかる時間とコストを削減できました。また、金型の性能が長期間安定するため、成形品の品質も一定に保たれるようになりました。

この品質の安定化により、不良品率が低下し、材料の無駄も減少しています。さらに、金型の交換サイクルが延びたことで、新しい金型を製作する頻度も減り、設備投資の抑制にもつながりました。

金型の長寿命化は、経営の安定化に大きく貢献する要素です。

事例3:医療機器メーカーの品質向上事例

ある医療機器メーカーでは、製品の生体適合性と耐久性の向上が課題となっていました。PVDコーティングを施すことで、製品表面が滑らかになり、生体適合性が改善されました。

また、耐食性も向上したため、滅菌処理や体液との接触による劣化が抑えられるように。この結果、製品の信頼性が高まり、医療現場からの評価も向上しています。

さらに、PVDは化学物質をほとんど使用しないため、環境や人体への安全性が高く、医療機器の製造に適した技術として認められました。

製品の高品質化により、市場での競争力が強化され、売上の増加にもつながっています。医療分野では、安全性と品質の両立が極めて重要であり、PVD技術がその実現に貢献しています。

PVD導入を成功させる3つのポイント

PVD導入を成功させるためには、以下の3つのポイントを押さえることが重要です。

- ポイント1:自社製品との適合性を見極める

- ポイント2:信頼できる装置メーカーを選定する

- ポイント3:段階的な導入計画を立てる

順番に解説していきます。

ポイント1:自社製品との適合性を見極める

PVD導入を検討する際は、まず自社製品の材質や形状がPVD処理に適しているかを確認する必要があります。

製品に使用している材料の耐熱温度や、求められる表面性能を明確にし、PVDで実現可能かを判断しましょう。事前にテスト施工を実施し、実際の製品でどのような効果が得られるかを検証することが大切です。

テスト施工では、膜の密着性や耐久性、外観品質などを詳細に評価し、期待する性能が達成できるかを確認します。

また、費用対効果の試算も重要で、初期投資やランニングコストに対して、どれだけのコスト削減や売上増加が見込めるかを数値化しましょう。

導入前の入念な検証が、導入後の成功を左右します。

適合性を正しく見極めることで、無駄な投資を避け、確実な効果を得ることができるでしょう。

ポイント2:信頼できる装置メーカーを選定する

PVD装置を導入する際は、実績が豊富で技術力の高いメーカーを選ぶことが成功の鍵となります。メーカー選定では、自社の業界での導入実績や、類似製品への適用事例があるかを確認しましょう。

また、導入後のサポート体制が充実しているかも重要なポイントです。装置のトラブル時に迅速に対応してくれるか、技術指導やオペレーター教育を提供してくれるかを事前に確認しておくべきでしょう。

複数のメーカーから見積もりを取り、価格だけでなく、サポート内容や装置の性能を総合的に比較することが大切です。保守契約の内容や、消耗品の供給体制についても確認しておくと安心です。

長期的なパートナーとして信頼できるメーカーを選ぶことで、導入後も安定した運用が可能になります。

ポイント3:段階的な導入計画を立てる

PVD技術を初めて導入する場合は、いきなり大規模な設備投資をするのではなく、段階的なアプローチが有効です。

まずは外注でPVDコーティングサービスを利用し、実際の効果や製品への影響を確認することから始めましょう。外注活用により、初期投資を抑えながら、自社製品に最適なコーティング条件を探ることができます。

その後、生産量が増えて内製化のメリットが大きくなった段階で、装置導入を検討すると良いでしょう。また、社内体制の整備も段階的に進めることが重要です。

オペレーターの育成や品質管理体制の構築には時間がかかるため、計画的に進める必要があります。資金調達についても、補助金や設備投資減税などの制度を活用できないか検討しましょう。

段階的な導入により、リスクを最小限に抑えながら、確実にPVD技術を自社に定着させることができます。

PVDの今後の展望

PVD技術は今後も製造業において重要な役割を果たし続けると予測されています。

世界のPVD市場は着実に成長しており、今後も拡大が見込まれているのです。特に、半導体産業やディスプレイ産業の発展により、PVD装置の需要は増加傾向にあります。

また、自動車の電動化や軽量化が進む中で、自動車部品へのPVDコーティングの需要も拡大すると考えられます。技術面では、成膜速度の向上や膜質の改善、新しい膜材料の開発が進んでおり、さらに高性能なコーティングが実現されつつあるのです。

環境規制が世界的に厳しくなる中、環境負荷の低いPVD技術への注目度は今後も高まるでしょう。

加えて、AI技術を活用した成膜条件の最適化や、IoTによる装置の遠隔監視・制御など、デジタル技術との融合も進んでいます。これにより、より効率的で安定した生産が可能になり、中小企業でも導入しやすい環境が整いつつあるのです。

今後は、PVD技術のさらなる低コスト化や、新たな産業分野への応用展開が期待されています。製造業の競争力強化において、PVD技術は欠かせない存在となるでしょう。

まとめ

PVDは真空環境で材料を物理的に蒸発させ、製品表面に薄膜を形成する技術です。

化学反応を使わないため環境負荷が低く、耐久性や装飾性を向上させる効果があります。

主要なメリットとデメリットは以下のとおりです。

| メリット | デメリット |

|---|---|

| 製品の耐久性向上 | 初期投資が高額 |

| 高付加価値化の実現 | 材質に制限がある |

| 環境負荷の削減 | 専門人材が必要 |

| 精密な薄膜形成 | - |

| 生産性向上 | - |

CVDとの主な違い

- PVD:物理的蒸着、低温処理(200~500℃)、固体材料使用

- CVD:化学的蒸着、高温処理(800~1000℃)、ガス材料使用

それぞれの特性を理解し、用途に応じて選択することが重要です。

PVDの3つの方式

- 真空蒸着法:低コストで装飾性に優れる

- スパッタリング法:均一性と膜質に優れる

- イオンプレーティング法:密着性と耐久性に優れる

製品の要求性能に合わせて最適な方式を選びましょう。製造業の競争力強化において、PVD技術は今後も重要な役割を果たすでしょう。

PVD技術の導入は、製品品質の向上、コスト削減、環境対応という、製造業が抱える複数の課題を同時に解決できる有効な手段です。

自社の製品特性や生産規模を考慮しながら、専門家への相談や補助金制度の活用も検討し、最適な導入方法を見つけてください。