製造業を取り巻く環境規制は年々厳格化しており、特に電気・電子機器分野では有害物質の使用制限が世界的な潮流となっています。

中でもEUのRoHS指令は、グローバル市場で事業を展開する製造業にとって避けて通れない重要な規制です。

適合していない製品はEU市場への販売が禁止されるだけでなく、国内取引においても大手メーカーから対応を求められるケースが増加しています。

しかし、規制内容の複雑さやサプライチェーン全体での対応が必要なことから、特に中小企業では具体的な対応方法に悩む声が多く聞かれるのではないでしょうか。

この記事では、RoHS指令の基礎知識から製造業経営への影響、実践的な対応手順、よくある課題の解決策までを解説します。

目次

RoHS指令とは?

RoHS指令は、EU(欧州連合)が制定した環境規制で、電気・電子機器に含まれる有害物質の使用を制限する法律です。正式名称は「電気電子機器における特定有害物質の使用制限に関する指令」といいます。

この指令は2006年に施行され、2011年に改正されたRoHS2では規制対象が拡大されました。RoHS指令の主な目的は、電気・電子機器に含まれる有害物質が環境や人体に悪影響を及ぼすことを防ぐことにあります。

製品が廃棄される際、有害物質が土壌や水質を汚染したり、処理作業員の健康を害したりするリスクを低減するため、製造段階から特定の化学物質の使用を制限しています。

現在では、交流1,000V以下または直流1,500V以下で稼働するすべての電気電子機器が規制対象となり、EU市場で製品を販売する製造業にとって遵守が必須の規制です。

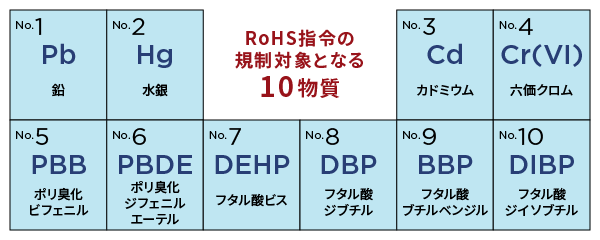

RoHS指令の規制対象となる10物質

RoHS指令では、人体や環境に有害な影響を与える10種類の化学物質の使用が制限されています。

当初は6物質が規制対象でしたが、2019年7月からフタル酸エステル類4物質が追加され、現在は「RoHS10物質」と呼ばれています。 規制対象の10物質は、以下のとおりです。

- 鉛

- 水銀

- カドミウム

- 六価クロム

- ポリ臭化ビフェニル(PBB)

- ポリ臭化ジフェニルエーテル(PBDE)

- フタル酸ビス(DEHP)

- フタル酸ジブチル(DBP)

- フタル酸ブチルベンジル(BBP)

- フタル酸ジイソブチル(DIBP)

各物質には最大許容濃度が定められており、カドミウムは0.01wt%以下、その他の物質は0.1wt%以下となっています。

これらの物質は、はんだ(鉛)、めっき材料(六価クロム)、難燃剤(PBB、PBDE)、可塑剤(フタル酸エステル類)など、電気・電子機器の製造工程で広く使用されてきました。

したがって、製造業はこれらの物質を含まない代替材料への切り替えが求められています。

RoHS対象製品のカテゴリー

RoHS指令は、電気・電子機器を11のカテゴリーに分類しています。

カテゴリー1から11まで順に、

- 大型家庭用電気製品

- 小型家庭用電気製品

- ITおよび通信機器

- 民生用機器

- 照明機器

- 電動工具

- 玩具・レジャー・スポーツ機器

- 医療用機器

- 監視および制御機器

- 自動販売機

- その他の電気電子機器

となります。

当初は医療用機器(カテゴリー8)と監視・制御機器(カテゴリー9)は適用除外でしたが、段階的に規制対象に含まれるようになりました。

カテゴリー11は、他の10カテゴリーに該当しないすべての電気電子機器を指し、2019年7月から適用が開始されています。

これにより、定格電圧が交流1,000Vまたは直流1,500V以下のすべての電気電子機器がRoHS指令の適用を受けることになり、ほぼすべての製造業が影響を受ける可能性があります。

企業は自社製品がどのカテゴリーに該当するかを正確に判断し、適切な対応を進める必要があります。

製造業経営者が直面する3つの重大な影響

RoHS指令は製造業の経営に多方面から影響を及ぼします。

- 影響1:EU市場へのアクセス制限

- 影響2:サプライチェーン全体への波及効果

- 影響3:ブランド価値と企業信頼性への影響

順番に見ていきましょう。

影響1:EU市場へのアクセス制限

RoHS指令に適合していない製品は、EU域内で販売することができません。

EUは世界有数の経済圏であり、この市場から締め出されることは、製造業にとって大きな損失です。

違反が発覚した場合、製品の回収命令や罰金が科されるリスクがあり、企業の信用を大きく損なう可能性があります。

また、直接EU向けに輸出していない企業でも、取引先が欧州市場に製品を供給している場合、間接的にRoHS対応を求められることも。

このような間接輸出の場合、自社が規制対象であることに気づかず対応が遅れるケースも見られます。したがって、サプライチェーンのどこに位置していても、EU市場との関連性を確認し、必要な対応を早期に開始することが重要です。

RoHS対応は単なる規制遵守ではなく、グローバル市場での競争力を維持するための必須条件といえるでしょう。

影響2:サプライチェーン全体への波及効果

RoHS指令の影響は、最終製品の製造業者だけでなく、部品や材料を供給するサプライヤー全体に及びます。

大手メーカーの多くは、サプライヤーに対してRoHS適合部品の供給を調達の条件としており、非対応の企業は取引から除外される可能性があります。

実際、グリーン調達基準にRoHS対応を盛り込む企業が増えており、サプライヤー選定の重要な判断基準です。中小企業にとっては、対応コストが負担となる一方で、対応しなければ取引機会を失うという厳しい状況に直面します。

また、サプライチェーンを遡って化学物質情報を収集・管理する必要があるため、情報伝達の仕組みづくりも欠かせません。

このように、RoHS対応はサプライチェーン全体で協力して取り組むべき課題であり、川下企業と川上企業の緊密な連携が成功の鍵となります。

影響3:ブランド価値と企業信頼性への影響

RoHS指令への対応は、環境配慮への姿勢を示す重要な指標となります。環境規制に適合した製品を提供することで、企業の社会的責任(CSR)を果たし、顧客や投資家からの信頼を高めることができます。

近年、ESG投資(環境・社会・ガバナンスを重視する投資)が注目される中、環境規制への対応は企業評価を左右する要素です。

RoHS対応を積極的にアピールすることで、環境意識の高い顧客層からの支持を得られ、ブランド価値の向上につながります。

一方、対応が不十分な企業は、環境への配慮が欠けているとみなされ、企業イメージの低下を招くリスクも。特に中小企業にとっては、RoHS対応を通じて大手企業との取引拡大や新規顧客の獲得につなげるチャンスでもあります。

したがって、RoHS対応は単なるコスト負担ではなく、企業の成長戦略の一環として捉えるべきでしょう。

RoHS対応への5ステップ

RoHS対応を確実に進めるには、体系的なアプローチが必要です。

以下の5つのステップを順番に解説していきます。

- 現状調査と適用範囲の特定

- サプライヤーへの情報要求

- 代替材料・部品への切り替え

- 社内管理体制の構築

- 第三者認証の取得と継続管理

ステップ1:現状調査と適用範囲の特定

まず、自社製品がRoHS指令の対象に該当するかを確認する必要があります。

対象製品である場合、使用している部品や材料に規制物質が含まれているかを調査します。この調査では、BOM(部品表)を作成し、すべての構成部品をリストアップすることが重要です。

各部品について、メーカー名、型番、材料情報を整理し、規制物質の含有可能性を確認していきます。

特に、はんだ、めっき、コネクタ、ケーブル、プリント基板などは規制物質が使用されやすい部品なので、重点的にチェックする必要があります。

調査には数週間から数ヶ月かかることもあるため、早期に着手することが肝心です。

中小企業の場合、公設試験研究機関の支援を活用することで、効率的に調査を進められるでしょう。

ステップ2:サプライヤーへの情報要求

次に、部品や材料を供給しているサプライヤーに対して、RoHS適合に関する情報提供を依頼します。

具体的には、RoHS非含有証明書や適合宣言書の提出を求めることになるでしょう。近年では、chemSHERPA(ケムシェルパ)という標準化された情報伝達ツールが広く利用されています。

chemSHERPAを使うことで、製品に含まれる化学物質の情報をサプライチェーン全体で効率的に共有できます。サプライヤーへの依頼文書には、提出期限や必要な書類の種類を明確に記載することが大切です。

回答が得られない場合は、代替サプライヤーの検討も視野に入れる必要があります。サプライヤーとの信頼関係を維持しながら、確実に情報を収集することが成功の鍵となります。

ステップ3:代替材料・部品への切り替え

規制物質を含む部品が見つかった場合、適合品への切り替えが必要になります。

代表的な例として、従来の鉛入りはんだから鉛フリーはんだへの変更があげられます。代替材料を選定する際は、性能や信頼性が従来品と同等以上であることを確認しなければなりません。

切り替えには試作や評価試験が必要となり、コストや時間がかかることを想定しておくべきです。一度にすべての部品を変更するのが困難な場合は、優先順位をつけて段階的に進める方法もあります。

技術的に代替が困難な用途については、適用除外の申請を検討することも選択肢の一つです。ただし、適用除外には有効期限があり、更新が必要になることを理解しておく必要があります。

ステップ4:社内管理体制の構築

RoHS対応を継続的に実施するには、社内の管理体制を整備することが欠かせません。まず、RoHS管理の責任者を明確にし、関連部門(設計、調達、品質管理など)との連携体制を構築しましょう。

社内規程やマニュアルを作成し、新規部品の採用時や設計変更時にRoHS適合性を確認する手順を定めます。従業員への教育訓練も重要で、RoHS指令の基礎知識や社内ルールを周知徹底する必要があります。

定期的な内部監査を実施し、管理体制が適切に機能しているかをチェックすることも大切です。すでにISO14001などの環境マネジメントシステムを導入している企業は、その枠組みの中にRoHS管理を組み込むと効率的でしょう。

小規模企業でも、最小限の体制から始めて、徐々に充実させていくアプローチが現実的です。

ステップ5:第三者認証の取得と継続管理

最後に、製品がRoHSに適合していることを証明するため、第三者試験機関による分析を検討します。RoHS分析では、規制物質の含有濃度を測定し、基準値以下であることを確認します。

分析費用は物質数や検体数により異なりますが、一般的に1検体あたり数万円程度が相場です。試験に合格すれば、適合証明書が発行され、顧客への信頼性の証明として活用できます。

ただし、製品や部品の変更があった場合は、再度分析が必要になることがあります。

また、顧客によっては第三者認証を求めず、自己宣言で十分とする場合もあるため、取引先の要求を確認することが重要です。継続的な管理として、定期的に製品をサンプリングして分析し、適合状態が維持されているかを確認する体制を整えましょう。

RoHS対応でよくある3つの課題と解決策

RoHS対応を進める中で、多くの企業が共通の課題に直面します。

以下の3つの主要な課題と解決策を順番に解説していきます。

- 課題1:対応コストの負担増

- 課題2:サプライヤーからの情報収集の難航

- 課題3:技術的な代替困難性

課題1:対応コストの負担増

RoHS対応には、代替材料への切り替え費用、分析試験費用、管理体制構築費用など、さまざまなコストが発生します。特に中小企業にとっては、これらの費用負担が経営を圧迫する要因となりかねません。

この課題に対する解決策として、国や自治体が提供する補助金や助成金の活用があります。たとえば、ものづくり補助金や中小企業等事業再構築促進事業などを利用することで、初期投資の一部をカバーできる可能性があります。

また、すべての部品を一度に切り替えるのではなく、重要度の高いものから優先的に対応する段階的アプローチも有効です。

業界団体や商工会議所が開催するRoHS対応セミナーに参加し、他社の事例や専門家のアドバイスを得ることも、コスト削減につながります。

長期的には、RoHS対応により取引機会が拡大し、投資を回収できる見込みがあることを経営判断の材料とすべきでしょう。

課題2:サプライヤーからの情報収集の難航

サプライヤーにRoHS適合情報の提供を依頼しても、回答が遅れたり得られなかったりするケースがあります。

特に、中小規模のサプライヤーや海外の調達先では、RoHS対応の知識や体制が不十分な場合もあります。

この課題への対策として、まず依頼文書を分かりやすく作成し、必要な情報を明確に伝えることが基本です。chemSHERPAのような標準フォーマットを指定することで、サプライヤーの負担を軽減し、回答率を高められます。

回答が得られない場合は、複数回の催促や直接訪問による説明を行い、協力を求める姿勢が重要です。それでも情報提供が困難な場合は、代替サプライヤーへの切り替えを検討する必要があります。

業界団体が提供するサプライヤー情報共有の仕組みや、RoHS対応済みの部品データベースを活用することも一つの解決策です。

課題3:技術的な代替困難性

一部の用途では、性能や信頼性の要求を満たす代替材料が存在しない場合があります。このような技術的に代替が困難なケースに対しては、RoHS指令の適用除外制度を利用する選択肢があります。

適用除外の申請は、有効期限の18ヶ月前までに行う必要があり、技術的・科学的な根拠を示す必要があるのです。申請から決定までには長期間を要するため、計画的に準備を進めることが求められます。

また、大学や研究機関と連携して代替技術の開発に取り組むことも、長期的な解決策となるでしょう。

公設試験研究機関の技術支援を受けることで、中小企業でも技術開発を進められる可能性があります。

当面の対応としては適用除外を活用しながら、並行して代替技術の開発を進めるという二段構えのアプローチが現実的でしょう。

RoHSの今後の展望

RoHS指令は今後も進化を続け、規制が強化される見込みです。欧州委員会は2023年にRoHS指令の見直し報告書を公表し、今後の改正の方向性を示しました。

具体的には、RoHS3(RoHS3.0)として、新たな有害物質の追加や適用範囲の拡大が検討されているのです。特に、ホウ素系化合物や新規フタル酸エステル類が規制対象に加わる可能性が指摘されています。

また、適用除外制度の運用見直しや、CEマークの適合要件の厳格化も予想されています。さらに、循環経済の推進という観点から、製品のリサイクル性や資源効率性にも焦点が当てられる方向です。

東アジアでも中国のChinaRoHSをはじめ、各国でRoHS類似の規制が導入・強化されており、グローバルな対応が求められています。

製造業はこうした規制動向を常に把握し、先手を打って対応することで、競争優位性を確保できるでしょう。

まとめ

RoHS指令は、製造業にとって遵守すべき重要な環境規制です。

本記事で解説した内容を、以下の表にまとめます。

| 項目 | 重要ポイント |

|---|---|

| RoHS指令とは | EUが制定した電気・電子機器の有害物質使用制限規制 |

| 規制物質 | 鉛、水銀、カドミウムなど10物質を規制 |

| 対象製品 | 11カテゴリーの電気・電子機器が該当 |

| 主な影響 | EU市場へのアクセス制限、サプライチェーン全体への波及、ブランド価値への影響 |

| 対応手順 | 現状調査→情報収集→代替品切り替え→管理体制構築→認証取得の5ステップ |

| 主な課題 | コスト負担、情報収集の困難さ、技術的代替の難しさ |

| 今後の動向 | RoHS3への改正、新規物質の追加、適用範囲の拡大が見込まれる |

RoHS対応を成功させるための重要なポイントは以下の通りです。

- 早期に対応を開始し、十分な準備期間を確保すること

- サプライチェーン全体で情報を共有し、協力して取り組むこと

- 補助金や業界団体の支援を積極的に活用すること

- 継続的に管理体制を運用し、規制動向を注視すること

RoHS対応は単なるコスト負担ではなく、企業の競争力強化につながる投資です。環境規制への適切な対応により、EU市場へのアクセスが確保され、取引先からの信頼も高まります。

また、環境配慮姿勢を示すことで、企業のブランド価値向上やESG投資の呼び込みにもつながるでしょう。

今日から始められる具体的なアクションとして、まず自社製品がRoHS対象に該当するかを確認することから着手してください。

次に、使用部品のリストを作成し、サプライヤーへの情報提供依頼の準備を進めましょう。

段階的に取り組むことで、無理なくRoHS対応を実現できます。

不明点がある場合は、経済産業省や業界団体、公設試験研究機関などの相談窓口を活用することをお勧めします。

RoHS対応を経営戦略の一環として位置づけ、持続可能な企業成長を実現しましょう。