製造業では、消費者ニーズの多様化により、多品種少量生産への対応が急務となっています。従来のライン生産方式では、頻繁なモデルチェンジや小ロット生産に柔軟に対応することが困難です。

こうした課題を解決する手法として、セル生産方式が活用されています。この生産方式は、初期投資を抑えながら多品種少量生産を実現が可能です。

しかし、導入には作業者の育成や適切な運用方法の理解が欠かせません。

本記事では、セル生産方式の基礎知識から、経営者が知るべきメリット・デメリット、導入を成功させるポイントまでを詳しく解説します。

目次

セル生産方式とは?基礎知識と仕組み

セル生産方式とは、1人または少人数の作業者が「セル」と呼ばれる独立したラインで、製品の組み立てから完成までを一貫して担当する生産方式です。

作業台や部品、工具などをU字型やL字型に配置し、作業者がその中で複数の工程を担当します。従来のライン生産方式では、作業者は決められた位置で特定の工程のみを担当していました。

しかしセル生産方式では、作業者が必要に応じて移動しながら、複数の作業を行える体制となっています。この方式は、トヨタ生産方式(TPS)の「ムダの排除」という考え方をベースに開発されました。

セル生産方式が誕生した背景には、大量生産の時代から多種多様な消費者ニーズに応える時代への変化があります。

現在では、パソコンや家電製品など、頻繁にモデルチェンジが必要な製品を製造する企業で広く導入されています。

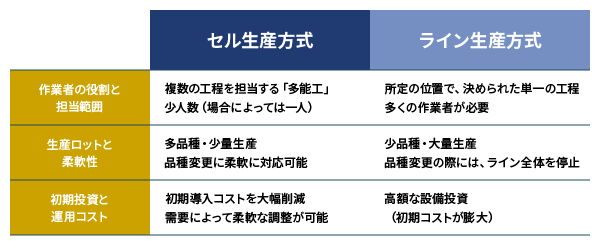

セル生産方式とライン生産方式の3つの違い

セル生産方式とライン生産方式には、大きく分けて3つの違いがあります。

- 違い1:作業者の役割と担当範囲

- 違い2:生産ロットと柔軟性

- 違い3:初期投資と運用コスト

順番に解説していきます。

違い1:作業者の役割と担当範囲

ライン生産方式では、作業者は所定の位置でベルトコンベアから流れてくる製品に対して、決められた単一の工程のみを繰り返し行います。

一方、セル生産方式では、作業者が複数の工程を担当する「多能工」として働く体制です。

セル内で作業者は自ら移動しながら、組み立てや検査など様々な作業を一貫して行うため、製品完成までの全体像を把握できます。ライン生産方式では作業内容が少ないか単一であるのに対し、セル生産方式では業務内容が多岐にわたる点が大きな違いです。

また、ライン生産方式では多くの作業者が必要になりますが、セル生産方式では少人数、場合によっては1人で生産を完結できるでしょう。作業者がセル内で様々な作業を経験することで、自然とスキルアップが図れるメリットもあります。

違い2:生産ロットと柔軟性

ライン生産方式は、少品種大量生産に適した方式です。一つのラインで同じ製品を大量に作り続けることで、高い生産効率を実現できます。

しかし、品種を変更する際には治具の組み換えが必要になり、ライン全体を停止させなければなりません。

一方、セル生産方式は多品種少量生産に適しているでしょう。各セルが独立したラインとして機能するため、それぞれのセルで異なる品目を同時に生産できます。

品種変更の際も、他のセルを停止させることなく柔軟に対応できるため、頻繁なモデルチェンジが求められる製品に最適です。

違い3:初期投資と運用コスト

ライン生産方式では、一つのラインを立ち上げるために高額な設備投資が必要になります。ベルトコンベアや大型の自動化設備など、初期の導入コストが膨大になるケースが多いです。

それに対して、セル生産方式は主に人の手で加工や組み立てを行うため、初期の導入コストを大幅に抑えられるでしょう。作業台と必要最低限の工具、治具があれば始められるため、中小企業でも導入しやすい方式といえます。

また、需要が増えればセルを増やし、需要が減ればセルを減らすといった柔軟な調整が可能です。設備配置もU字型や島型など、スペースに応じて自由に変更できる点も運用面でのメリットです。

セル生産方式が注目される3つの背景

製造業界でセル生産方式が注目を集めている背景には、3つの大きな変化があります。

- 背景1:消費者ニーズの多様化

- 背景2:労働人口減少と人手不足の深刻化

- 背景3:在庫リスクとキャッシュフロー改善の必要性

順番に解説していきます。

背景1:消費者ニーズの多様化

かつての大量生産時代には、同じ製品を長期間にわたって作り続けることが可能でした。しかし現在では、消費者の好みや要望が多様化し、一つの製品が市場で受け入れられる期間が短くなっています。

スマートフォンやパソコンなどは、数ヶ月ごとに新モデルが登場し、旧モデルは急速に売れなくなるでしょう。このような環境では、大量生産して在庫を抱えるリスクが非常に高くなります。

セル生産方式なら、各セルで異なる製品を作れるため、市場の変化に素早く対応できます。新製品への切り替えも、ライン全体を止めることなくスムーズに行えるため、機会損失を最小限に抑えられるでしょう。

背景2:労働人口減少と人手不足の深刻化

日本では少子高齢化が進み、製造業で働く人材の確保が年々難しくなっています。特に地方の製造現場では、若い世代の確保が深刻な課題となっているでしょう。

ライン生産方式では多くの作業者を一度に雇用し、配置する必要がありますが、人手不足の現状ではそれが困難です。セル生産方式では、少人数でも生産を完結できるため、限られた人員を有効活用できます。

また、作業者が多能工として複数の工程をこなせるようになることで、一人当たりの生産性も向上するでしょう。人材が急に休んだ場合でも、他の作業者がカバーしやすい体制を作れる点も大きなメリットです。

背景3:在庫リスクとキャッシュフロー改善の必要性

ライン生産方式では、工程が細かく分割されているため、各工程の間に仕掛品在庫が発生します。

投入から完成まで多くの在庫を抱えることになり、それが企業のキャッシュフローを圧迫するでしょう。

また、完成品の在庫も大量に保管する必要があり、保管コストや陳腐化リスクが増大します。セル生産方式では、作業者がセル内で組み立てから完成まで一貫して行うため、仕掛品在庫を大幅に削減できます。

製品が完成するまでの時間も短縮されるため、製造リードタイムが短くなるでしょう。

必要な分だけを必要なタイミングで生産できるため、余分な在庫を持たずに済み、キャッシュフローの改善につながります。

セル生産方式を導入する3つのメリット

セル生産方式の導入によって、経営者が得られる代表的なメリットは3つあります。

- メリット1:多品種少量生産を低コストで実現

- メリット2:初期投資を大幅に抑えられる

- メリット3:仕掛品在庫とリードタイムの削減

順番に解説していきます。

メリット1:多品種少量生産を低コストで実現

セル生産方式の最大のメリットは、多種多様な製品を少量ずつ生産する体制を、低コストで構築できる点です。各セルが独立したラインとして機能するため、セルごとに異なる製品を同時に製造できるでしょう。

ライン生産方式では、品目を変更する際に大がかりな段取り替えが必要で、その間は生産ラインを停止しなければなりません。しかしセル生産方式なら、他のセルに影響を与えることなく、特定のセルだけで品目変更が完了します。

また、新しい製品の試作や小ロット生産にも迅速に対応できるため、市場のニーズ変化を素早く捉えた製品開発が可能になるでしょう。顧客からのカスタマイズ要望にも柔軟に応えられるため、競合他社との差別化戦略にも活用できます。

メリット2:初期投資を大幅に抑えられる

セル生産方式は、初期の設備投資を最小限に抑えられることも大きな魅力です。

ライン生産方式の立ち上げには、ベルトコンベアや大型の自動化装置など、高額な設備が必要になるでしょう。

一方、セル生産方式は作業台と基本的な工具、治具があれば始められるため、少ない資金でスタートできます。特に中小企業や新規事業の立ち上げ時には、この初期投資の低さが大きなアドバンテージになります。

需要の見込みが不透明な段階では、小規模なセルから始めて、需要の増加に応じて段階的にセル数を増やしていく戦略が取れるでしょう。設備の配置換えも容易なため、生産品目の変更や工場レイアウトの見直しにも柔軟に対応できます。

メリット3:仕掛品在庫とリードタイムの削減

セル生産方式では、製品が完成するまでの時間と在庫を大幅に削減できます。

ライン生産方式では工程間で製品が移動するため、各工程の前後に仕掛品在庫が溜まってしまいます。

セル生産方式は作業者がセル内で組み立てから完成まで一貫して行うため、工程間の待ち時間がなくなり、仕掛品在庫がほとんど発生しません。製造リードタイムが短縮されることで、受注から納品までのサイクルが早まり、顧客満足度の向上につながるでしょう。

また、在庫の保管スペースや管理コストが削減されるため、キャッシュフローの改善効果も期待できます。必要な時に必要な量だけ生産する体制を整えることで、過剰在庫による陳腐化リスクも回避できます。

セル生産方式導入前に確認したい3つのデメリット

セル生産方式にはメリットがある一方で、導入前に理解しておくべきデメリットも存在します。

- デメリット1:作業者の教育期間と育成コスト

- デメリット2:作業者のスキルによる品質のばらつき

- デメリット3:大量生産には不向き

順番に解説していきます。

デメリット1:作業者の教育期間と育成コスト

セル生産方式の最大の課題は、作業者の教育に多くの時間とコストがかかることです。セル内で複数の工程を担当する多能工として働くためには、幅広い知識と技術が必要になるでしょう。

ライン生産方式では単一工程のみを覚えれば良いため、数日から数週間で習熟できます。

しかしセル生産方式では、組み立てから検査まで多岐にわたる作業を身につける必要があり、習熟までに数ヶ月から半年以上かかることも珍しくありません。

特に、言葉では説明しにくい感覚的な作業やコツが必要な工程は、マニュアル化が難しく、ベテラン作業者によるOJT(現場教育)に頼らざるを得ないでしょう。教育期間中は生産性が低下するため、その間のコスト負担も考慮する必要があります。

デメリット2:作業者のスキルによる品質のばらつき

セル生産方式では、作業者個人のスキルや経験によって、生産スピードや品質に差が生じやすくなります。

ライン生産方式は作業が標準化されており、誰が担当しても一定の品質を保ちやすい仕組みになっているでしょう。

一方、セル生産方式では作業者の習熟度が直接、製品の品質や生産効率に影響します。ベテランと新人が同じセルで作業する場合、生産量や品質に大きな開きが出ることもあります。

この問題に対処するには、作業手順の標準化やチェックリストの整備が欠かせません。

また、IoTやカメラを活用した作業支援システムを導入することで、属人的なスキルに頼らない品質管理体制を構築する企業も増えています。

デメリット3:大量生産には不向き

セル生産方式は、大量生産を必要とする場合には適していません。

人の手作業が中心となるため、自動化されたライン生産方式と比べて生産スピードに限界があるでしょう。急激な需要増加があった場合、セルの数や作業者を増やすことで対応できますが、育成済みの多能工を短期間で大量に確保することは困難です。

また、セル生産方式は作業者の動きに依存する部分が多く、ロボットや自動機械による完全自動化が難しい特徴があります。そのため、同一製品を大量に長期間作り続ける場合は、ライン生産方式の方が生産効率の面で優れているでしょう。

自社の製品特性や生産量を見極めて、適切な生産方式を選択することが重要です。

セル生産方式の4つの種類と選び方

セル生産方式には、作業の進め方によって4つの種類があります。

- 種類1:1人方式(一人屋台方式)

- 種類2:分業方式(分割セル方式)

- 種類3:巡回方式

- 種類4:インライン方式

順番に解説していきます。

種類1:1人方式(一人屋台方式)

1人方式は、1人の作業者が製品の全工程を一貫して担当する方式です。

作業台1台に対して作業者1人が配置され、組み立てから検査まで全てを完結させます。作業者は製品全体の流れを把握できるため、品質管理意識が高まり、責任感を持って作業に取り組めます。

また、品種の切り替えも素早く行えるため、多品種少量生産に最も適した方式といえます。ただし、1人で全工程をこなせるだけの高度なスキルが求められるため、育成には相当な時間がかかるでしょう。

精密機器や高級腕時計、試作品の製造など、高い技術力が要求される製品に向いています。

種類2:分業方式(分割セル方式)

分業方式は、複数の作業者がセル内で工程を分担し、1つの製品を完成させる方式です。

ライン生産方式をセル単位に凝縮したようなイメージで、各作業者が特定の工程を担当するでしょう。1人方式と比べて各作業者の負担が軽減されるため、比較的短期間で習熟できます。

また、チーム内でコミュニケーションを取りながら作業できるため、問題が発生した際の対応もスムーズです。中規模の生産量に適しており、家電製品や自動車部品の組み立てなどで広く採用されているでしょう。

導入初期やセル生産方式に慣れていない段階では、この分業方式から始めるのが現実的です。

種類3:巡回方式

巡回方式は、複数の作業者が作業台を順番に巡回しながら作業を進める方式です。需要の変動に応じて、セル内の作業者数を柔軟に増減できる点が大きな特徴です。 繁忙期には作業者を増やして生産量を上げ、閑散期には人数を減らして効率を保つ運用もできます。1人方式の発展形とも言える方式で、作業者同士が助け合いながら製品を完成させます。

季節商品や受注変動が大きい製品の生産に適しており、生産計画の変更にも素早く対応できるでしょう。ただし、作業者間の連携やタイミング調整が必要になるため、チームワークが重要になります。

種類4:インライン方式

インライン方式は、セルを直線状に配置する方式で、セルとラインの中間的な性質を持ちます。

複数のセルが連続して並んでいるため、比較的大きな生産量にも対応できるでしょう。

各セルは独立性を保ちながらも、全体として一つの流れを形成するため、ある程度の生産効率を確保できます。食品製造や化粧品など、中量生産が求められる分野で採用されるケースが多いです。

完全なセル生産方式への移行が難しい企業が、ライン生産方式からの過渡期に導入することもあるでしょう。自社の生産規模や製品特性に合わせて、最適な方式を選択することが成功の鍵です。

セル生産方式の導入事例3選

セル生産方式を導入し、大きな成果を上げている企業の事例を3つ紹介します。

順番に解説していきます。

事例1:自動車メーカーの高精度組立実現

ある大手自動車メーカーでは、高級スポーツカーの製造にセル生産方式を採用しています。従来のライン生産方式では実現が難しかった、レーシングカーと同等レベルの精密な組み立てを可能にしました。

セル生産方式により、熟練の作業者が細部まで丁寧に作業できる環境を整え、高い品質基準をクリアしているでしょう。また、AGV(無人搬送車両)と組み合わせることで、部品の供給もスムーズに行えるようになりました。

顧客の要望に応じたカスタマイズにも柔軟に対応でき、付加価値の高い製品づくりを実現しています。量産車でありながら、一台一台に職人の技が宿る製品として、高い顧客満足度を獲得しているでしょう。

事例2:精密機器メーカーの製造改革

ある精密機器メーカーでは、多品種の製品を扱うため、従来のライン生産方式では生産計画の変更が困難でした。

セル生産方式の導入により、各セルで異なる製品を同時に生産できる体制を構築できました。製品の切り替えも短時間で完了するようになり、市場の需要変化に迅速に対応できるようになったのです。

また、セル生産方式によって製造リードタイムが大幅に短縮され、納期の短縮も実現しています。設備投資も最小限に抑えられたため、環境負荷の削減にもつながりました。

作業者のスキルアップにも力を入れ、多能工の育成プログラムを充実させることで、安定した生産体制を維持しているでしょう。

事例3:電機メーカーの多品種生産体制

ある大手電機メーカーでは、音響・映像機器の製造において世界で初めてセル生産方式を導入しました。従来のベルトコンベヤー方式では、多品種少量生産に対応できず、効率が悪化していたのです。

セル生産方式の導入により、1つのセルで月間多数の品種を生産できる体制を整えました。工程表システムを活用することで、複雑な組み立て作業もスムーズに進められるようになりました。

また、作業者が製品の完成まで一貫して担当することで、製造職人としての誇りとやりがいを感じられる職場環境も実現しているでしょう。多品種少量生産というスタイルを確立し、消費者の多様なニーズに応える体制を構築しました。

導入を成功させる5つのステップ

セル生産方式の導入を成功させるには、段階的なアプローチが重要です。

- 自社製品の適性評価

- 現状の生産方式の課題洗い出し

- パイロット導入と効果検証

- 作業者教育プログラムの構築

- 本格展開と継続的改善

順番に解説していきます。

ステップ1:自社製品の適性評価

まず最初に、自社の製品がセル生産方式に適しているかを評価します。

多品種少量生産を必要とする製品や、頻繁なモデルチェンジが求められる製品であれば、セル生産方式との相性は良好です。一方、同一製品を大量に生産し続ける場合は、ライン生産方式の方が効率的でしょう。

製品の複雑さ、部品点数、組み立てにかかる時間なども考慮して判断する必要があります。また、市場の需要動向や将来の製品戦略も含めて、総合的に評価することが大切です。

外部の専門家やコンサルタントに相談し、客観的な視点で判断することも有効な方法でしょう。

ステップ2:現状の生産方式の課題洗い出し

次に、現在の生産方式における課題を徹底的に洗い出します。

在庫の保管状況、製造リードタイム、工程間の待ち時間、品質不良の発生率など、データを収集して分析する必要があります。作業者や現場管理者からのヒアリングも重要で、実際の作業で困っている点を把握しましょう。

ボトルネック工程を特定し、どこに改善の余地があるかを明確にします。セル生産方式を導入することで、どの課題がどの程度改善できるかを予測しておくことも大切です。

改善効果を数値目標として設定することで、導入後の評価もしやすくなるでしょう。

ステップ3:パイロット導入と効果検証

いきなり全社展開するのではなく、小規模なパイロット導入から始めることが重要です。

1つまたは2つのセルを試験的に立ち上げ、実際に運用してみましょう。期間は3ヶ月から6ヶ月程度を設定し、生産性、品質、リードタイム、作業者の習熟度などを測定します。

パイロット期間中に発生した問題点や改善すべき点を洗い出し、対策を講じる必要があります。作業者からのフィードバックも積極的に収集し、作業のしやすさや負担についても評価しましょう。

投資対効果を検証し、本格展開に進むか、改善を重ねるかを判断することになります。

ステップ4:作業者教育プログラムの構築

セル生産方式の成功には、多能工の育成が不可欠です。段階的な教育プログラムを構築し、作業者が無理なくスキルを習得できるようにしましょう。

まずは簡単な工程から始め、徐々に複雑な作業へとステップアップしていく方式が効果的でしょう。

ベテラン作業者によるOJT(現場教育)と、座学や動画教材によるOff-JTを組み合わせることが重要です。作業手順をマニュアル化し、いつでも確認できる環境を整えることも必要です。

定期的に習熟度を評価し、個々の作業者に合わせた指導を行うことで、確実にスキルを向上させていきます。

ステップ5:本格展開と継続的改善

パイロット導入で成果が確認できたら、本格的な展開に移ります。

展開計画を立て、段階的にセルの数を増やしていきましょう。一度に多くのセルを立ち上げると管理が難しくなるため、無理のないペースで進めることが大切です。 定期的にセルの稼働状況をモニタリングし、問題があれば速やかに対応する必要があります。また、作業者や現場管理者からの改善提案を積極的に取り入れ、継続的にセル生産方式を進化させていきましょう。

成功事例を社内で共有し、横展開することで、全社的なレベルアップを図ることができます。

セル生産方式の今後の展望

セル生産方式は、先進技術との融合によって新たに進化しています。近年注目されているのが「ダイナミックセル生産方式」と呼ばれる新しい手法です。

ダイナミックセル生産方式は、セル生産方式とライン生産方式の長所を組み合わせた生産方式で、各工程をセルに分けながら、それらをインターネットで接続するでしょう。

クラウド上でセル同士が連携することで、リアルタイムに生産状況を把握し、柔軟に工程を組み替えられるようになります。また、IoTやAI、ロボット技術との組み合わせも進んでいます。

作業手順を映像化して共有したり、組み立てツールをIoT化してミスを防いだり、繰り返し作業にロボットを活用するなど、人とテクノロジーが協働する体制が整いつつあるでしょう。

属人化しやすいというセル生産方式の弱点を、デジタル技術が補完する形で解消されていくと考えられます。

さらに、セル内にセンサーを配置し、作業データをリアルタイムに収集・分析することで、生産性の向上や品質管理の精度向上が期待されています。

今後、製造業のDX(デジタルトランスフォーメーション)が進む中で、セル生産方式は柔軟性と効率性を兼ね備えた次世代の生産方式として、ますます重要性を増していくでしょう。

まとめ

セル生産方式は、多品種少量生産時代に適した柔軟な生産体制を構築できる方式です。

本記事で解説した重要なポイントを振り返りましょう。

| 項目 | 内容 |

|---|---|

| 定義 | 1人または少人数が製品の組み立てから完成まで一貫して担当する方式 |

| 最適な用途 | 多品種少量生産、頻繁なモデルチェンジが必要な製品 |

| 主な特徴 | セルごとに独立した生産が可能、柔軟な品目変更 |

導入の3つのメリット

- 多品種少量生産を低コストで実現できる

- 初期投資を大幅に抑えられる

- 仕掛品在庫とリードタイムを削減できる

導入時の3つの注意点

- 作業者の教育に時間とコストがかかる

- スキルによる品質のばらつきが生じる可能性がある

- 大量生産には向いていない

セル生産方式の導入を検討される際は、まず自社製品の適性を評価することから始めましょう。いきなり全社展開するのではなく、パイロット導入で効果を検証してから段階的に拡大していく方法が確実です。

今後はIoTやAI、ロボット技術との融合により、さらに進化したダイナミックセル生産方式が主流になっていくと予想されます。デジタル技術を活用することで、属人化の課題を解消し、より効率的で柔軟な生産体制を構築できるでしょう。

市場環境が急速に変化する現代において、セル生産方式は製造業の競争力を高める有効な選択肢の一つです。自社の状況に合わせて、最適な生産方式を見極め、継続的な改善を重ねていくことが、持続可能な成長につながります。