人手不足に悩む製造業に、独自の視点で生み出したさまざまなサービスを通じ「時間」という価値を提供し続けている、株式会社ミスミ。

同社は2025年4月、工場の稼働に欠かせない間接材のトータルコストダウンサービス「MISUMI floow(ミスミフロー)」をリリースしました。主軸であるFA部品の分野で約60年間にわたって培ってきた「確実短納期」のノウハウを生かし、改善が手つかずになりがちな間接材の調達や管理において、さまざまな無駄の削減を実現しています。

「富山の薬売り方式」と担当者が言うシステムがどのように生まれ、そして製造現場にどのような価値をもたらしているのか。株式会社ミスミFactory-MRO企業体 執行役員の大内郁浩氏と、株式会社コアコンセプト・テクノロジー(CCT)マーケティング部 部長の市川貴浩氏の対談を通じて、MISUMI floowの秘密を紐解きます。

生活用品メーカーにて営業・MD・購買などBtoC領域のサプライチェーン業務を経験後、ミスミへ入社。 国内にてファクトリーオートメーション向け商材のMDを経て、中国にて約9年間、海外事業および組織マネジメントを担当。 現在は、「floow事業」においてFactory-MRO企業体の日本統括として、日本市場でのサービス立ち上げに参画。

国内大手ITベンダーで事業企画とPOSシステムのマーケティングを担当。顧客業界の近未来を見据えたバックキャスト手法による製品企画とプロモーションによって、事業の黒字化を達成。その後、外資系ITソリューションプロバイダーで販売パートナー向けフィールドマーケティング責任者として、担当製品の16年ぶりの国内出荷台数No.1を達成。現在、CCTでマーケティング責任者として顧客目線の施策を実行中。

目次

頻度別に3つのルートで間接材を届け、間接材のトータルコストを削減

市川氏(以下、敬称略) 「MISUMI floow」とは一体どのようなサービスなのか、最初に概要を教えてください。

大内氏(以下、敬称略) MISUMI floowは、ものづくり、特に量産工場の現場に必要な消耗品など「間接材」の領域で、調達や受け入れ、在庫管理などあらゆるビジネスプロセスの合理化をはかり、トータルコストを軽減するサービスです。

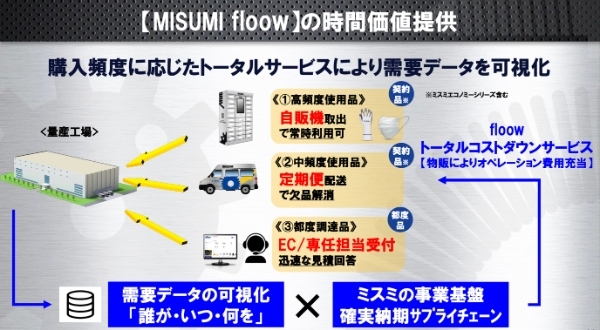

MISUMI floowでは、一つひとつの間接材をお客様が使用する頻度別に3つの手法でそれぞれお届けしています。

まず、最もよく使う高頻度の商材は、工場の中に自販機を置いて、使いたいときにいつでも取り出しができるようにします。次に中頻度の商品については、月2回程度、定期の配送便を走らせて、欠品がない状態を保ちます。また、使用頻度が低い商品については、都度調達で、欲しいときに発注いただく方式です。これは従来のECに加え、専任の担当者を配置して、迅速な見積もり回答を行っています。

このサービスの特徴は、頻度別に3つの顧客接点を作ることによって、量産工場における間接材の需要データを可視化し、「誰がいつ、何を使っているのか」を明らかにできる点です。さらには、このデータを当社が持つサプライチェーンの基盤に活用し、これまで培ってきた確実短納期のノウハウを生かして欠品を防ぎ、間接材の調達や管理などのトータルコスト削減につなげています。

サービス自体は私たちが持つ物販事業の領域でオペレーションを回すので、自販機の代金や補充の費用をお客様に負担いただく必要はありません。サービスを利用いただいた際に必要となるのは、購入した商品そのものの金額だけです。元々私たちの中にある商材でビジネスを回していくという点で、月々の利用料金が発生するような、いわゆるSaaSビジネスとは違う立ち位置のサービスになっています。

市川 頻度に合わせ、調達の手法を組み合わせられるのは面白いですね。自販機での購入や商品の補充はどのような仕組みになっているのでしょうか。

大内 工場内に設置された自販機は、まず顔認証やIDカードなどによって購入者の個人を認識します。ログインをすると、設置されたタッチパネルにECサイトのような商品画面が出てきて、パネル操作で選択し、棚から取り出す仕組みになっています。

さらに、重量センサータイプの自販機では棚から欲しい商品を欲しい数だけ取り出すと、重量の変化によって購入数をカウントすることができます。欲しいものを取り出したら、ログアウトをして完了です。自販機の中にある時点ではミスミ在庫となるため、お客様の在庫負担はゼロになります。欲しい時に使う量だけ取り出し、その分のみをご請求させていただく、いわば「富山の薬売り」のようなやり方ですね。

この自販機にはSIMカードが搭載されており、お客様のネットワークを介することなく、当社が遠隔でどの商品がどれだけ減ったかを把握することができます。その情報をもとに私たちが補充をするため、例えば街中にあるジュースの自動販売機で時々見かけるような「売り切れ」を防ぐことができるんです。量産工場で間接材が欠品してしまうと、工場のラインがストップしてしまいます。それを防ぐために、MISUMI floowではミスミが確実短納期のビジネスで培ったノウハウを補充のプロセスに活用しています。

市川 SaaS型ビジネスではないため、自動販売機の設置や月々のサービス利用料はないということでしたが、御社にとってのビジネス的なメリット、利益率などを考えたときに事業として成り立つのか、という点はいかがでしょうか。

大内 私たちミスミグループとして、この間接材はまだまだシェアが低い分野なのです。そのため、このMISUMI floowを導入し商品を買っていただくお客様というのは、ほぼ新規の方たちです。物販に対する新規顧客という形で、全体で収益が上げられるビジネスモデルとして設計しているので、私たちにとっても導入いただくことは事業としてプラスとなります。

間接材の付加価値を模索、「短納期の究極の形」として中国からスタート

市川 非常にユニークなサービスですね。どのようにしてこのサービスを思いついたのでしょうか。最初に、「間接材」という大きなテーマがあって、そこから届け方を考えていったのですか?

大内 そうですね、差もない間接材のビジネスで付加価値をどう届けるか、というところがスタートです。私が管轄している部署の名称でもあるMROは、「Maintenance」「Repair」「Operations」の略で、工具や消耗品などを指します。こうした間接材は良くも悪くも商品そのものにあまり特徴がありません。その上、これまでのECによる販売だけだと販売手法としても差別化が難しい。このMRO部品を通じて、どうやって当社ならではの付加価値をお届けできるのかを考えたことが始まりです。

MISUMI floowを思いついた大きなきっかけは、中国で勤務した経験です。実はこのサービスは、日本よりも先に2020年から中国でスタートしています。

私は9年間、上海で海外事業の組織マネジメントなどの仕事をしていました。その時に気がついたのが、規模が大きく従業員の数も多い中国の量産工場では、かなりの量の間接材を使っています。さらには、中国では価格が安い商品がたくさんあり、価格による差別化はなかなか簡単ではありません。そこで、当社が強みとしている確実短納期のノウハウを生かして、間接材調達の付加価値にしようと考えました。さらに、短納期の究極の形として、お客様の工場の中に商品を置き、必要な時に即取り出せるという形を思いつき、MISUMI floowをスタートしました。

市川 中国と日本とで、サービス内容や顧客から寄せられる要望に違いはありますか。

大内 中国でMISUMI floowが受け入れられた大きな理由の一つは、不正防止です。この仕組みであれば、在庫から勝手に持っていって転売する、購買担当者がキックバック目当てに実績のない取引先から高値で仕入れる、といった不正を防ぐことが可能です。対して日本の場合は労働力不足の解消という点で評価をいただいていると感じています。間接材は製造に直接使用する直接材に比べ、多品種少量であるため、サプライチェーンのあらゆる工程で無駄があっても改善に手を付けることすら高コストとなるために改善が進まず手つかずの状況となっています。floowの導入により調達や在庫管理などの負荷を大幅に軽減できる点が日本では評価され、導入につながっています。

それから、非常に日本的と言えるかもしれませんが、日本の場合はこの自動販売機の中のある商品が残り1個になると、「他に必要な人がいたらどうしよう」と心配になり、取り出しづらいという声がありました。そうした日本のお客様の意見を反映し、いつ配送・補充されるかを自動販売機に表示する形に変更するなど日本市場に合わせたサービス進化も行っています。

改善が手つかずとなっていた間接材領域に「4つのレス」で付加価値を提供

市川 間接材の領域で労働力不足の解消につながっているということでしたが、具体的に、間接材関連の業務にはどのような課題があるのでしょうか。

大内 製品の製造に使う部品や材料などの直接商材と比較すると、間接材は種類が多数あり、しかも一つひとつの購買量は少ない、そして発注頻度も不定期になりがちという特徴があります。そのため、何十社にも及ぶ調達に必要な発注先を管理し、大きな工場だと不定期に数百個の段ボールで届く間接材を都度開封して配膳するというオペレーションが発生します。また、間接材といえども切れてしまうとラインが止まってしまうため在庫も必要で、その管理や棚卸の手間も膨大でした。

直接商材に関しては購買や生産がシステム化されDXが進むのに対して、間接材は業務負荷が大きいにも関わらずDXが普及しておらず、そもそも専任がいない、というのが現状です。多くの量産工場で、間接材に関する業務は調達部門の受け入れ担当者がノンコア業務として本来業務の合間をぬって対応しており、現場の方からは「たった一つの欠品でラインが止まってしまう上、需要にムラがあることから業務が煩雑かつ属人的になり、物理的なコストのみならず心理的負担であるメンタルコストも非常に大きい」という声が聞かれました。

MISUMI floowをテスト的に導入いただいたお客様5社に当社でヒアリングをしたところ、間接材の調達に1つの量産工場で年間およそ1656時間を費やしている、という結果も出ています。間接材に関するプロセス改善については、「手つかず」の状態になっていたと言えます。

市川 確かに、製造業の現場では業務の効率化やDXがいろいろな面で進められていますが、間接材というのは見逃されがちだと思います。MISUMI floowでは、そうした課題に対してどのようなメリットを提供しているのでしょうか。

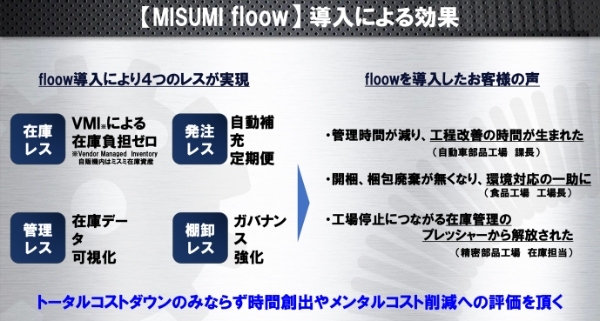

大内 MISUMI floow導入による効果を、私たちは「4つのレス」という表現でご紹介しています。

1つ目は、「在庫レス」。お客様は間接材の在庫を確保する必要がありません。また、購入前の自販機の中にある商品は当社の資産であり、購入して商品を取り出して初めて請求が発生する仕組みのため、お客様の在庫負担はゼロになります。2つ目が「発注レス」。自動販売機の高頻度商品はデータから必要なタイミングを当社が判断して補充するほか、中頻度の商品も定期便でお届けするので、日常的な発注の手間がなくなります。3つ目が「管理レス」。在庫がないため、置き場所を確保する必要もなく、またどこでどれだけ使用したかのデータはBIツールでお客様にも可視化されているため、管理コストが削減できます。そして最後が「棚卸レス」。在庫がないので、当然棚卸も不要です。

可能性を秘めた新サービス 顧客の声に耳を傾け、さらなる展開を

市川 実際に導入した企業からは、どのような反応がありましたか。

大内 具体的な数字としては、先ほどの5社の場合、MISUMI floowを導入したことで、間接材の関連業務に要する時間の約7割が削減できたという評価をいただいています。

市川 7割は大きいですね。

大内 またお客様からは、「管理の時間が減ったことで、工程改善に時間を費やせるようになった」、「届いた間接材の段ボールを開梱したり、梱包材を廃棄したりする必要がなくなり、環境対応の一助になっている」といった声も寄せられています。

それから、お伝えしたようにBIツールでデータをダッシュボード化して、いつどこで何がどれだけ購入されたかがわかるようになっているので、例えば急に何かの間接材がたくさん消費されていた場合、そこで何かが起きている、というアラートの端緒にもなっていると伺いました。実際のお客様の声を聞くことで、私たちも気が付かなかったプラスの効果や、サービスをブラッシュアップするヒントなどを知ることができると考えています。

市川 最後に、今後の展開について、ご検討のものがありましたらお聞かせいただけますか。

大内 目の前のことでいうと、やはり日本は土地が狭いので、導入したいけれど置き場に困る、という声もいくつかいただいています。今後はこの自動販売機のサイズ展開なども検討できればと思っています。

他にも、展示会などでMISUMI floowをご紹介すると、製造業のみならずいろいろな他の業種の方から引き合いがあるなど、サービスとしての潜在的な力を感じています。さまざまな可能性が考えられますが、まずは日本と中国を中心とするアジアで、そして製造業の間接材という分野でしっかりとサービスを浸透させたいと考えています。

その上で、お客様の声にしっかりと耳を傾け、製造業の労働力不足をより強く解決できるよう、サービスを成長させていきたいと思います。

【関連リンク】

株式会社ミスミグループ本社 https://www.misumi.co.jp/

MISUMI floow https://jp.misumi-ec.com/service/floow/

株式会社コアコンセプト・テクノロジー https://www.cct-inc.co.jp/

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化