現実世界で取得したデータを仮想空間上に再現する「デジタルツイン」――。今、製造業や建築業、医療などあらゆる現場で、仮想空間上でシミュレーションすることで、企画や設計段階の業務とコストを短縮できるとして注目されています。

今回は、「2023国際ロボット展」(11月29日~12月1日開催)で、仮想空間上でのシミュレーションを可能にするプラットフォーム「NVIDIA Omniverse(オムニバース)™️」を展示したエヌビディア合同会社の澤井理紀マネージャーにお話を伺いました。

2005年に早稲田大学大学院情報生産システム研究科修士課程を修了。「SGI(シリコングラフィックス)」(米国)の日本法人 に入社し、同社が開発したライブラリ「OpenGL」を使った可視化アプリケーションの開発やバーチャルリアリティシステムの構築に携わる。2009年にNVIDIAに入社。プロフェッショナル ビジュアライゼーションのソリューション アーキテクト、仮想デスクトップ ソリューションの事業開発、コンシューマー マーケティングを経て、現在はテクニカル マーケティングを担当。

――貴社の製造業におけるビジネス展開について教えてください。

澤井氏(以下同) 弊社はグラフィックスの処理を高速化する「GPU」(Graphics Processing Unit)の開発に始まり、その応用分野として、設計をデジタル上で行うソフトウエア「CAD(キャド)」が含まれます。GPUの用途がグラフィックスだけでなくシミュレーションに広がるにつれて、製造業においては構造計算や流体計算の高速化にも使われています。最近ではAIを利用した自動運転や工場の自動化にも、GPUが幅広く使われています。そうしたAIの開発と展開に、弊社のプラットフォームが活用されています。

――デジタルツインのプラットフォーム「NVIDIA Omniverse™️ 」は、どのような業界で利用されているのでしょうか。

2021年にリリースして以来、製造業に限らず物流、小売、エネルギー、通信、メディアなど、幅広い業界に導入いただいております。

中でも大規模に展開しているのは、工場や倉庫です。仮想空間上に再現することで、製造ラインなどを様々なパターンで組むことができるほか、作業員やロボットの配置、動きなどを実際に物理的な工場でテストするよりも前に、デジタル上で最適化できます。これまでは現実と同じような精度でのシミュレーションはできず、正確なシミュレーションをするには実機を利用するなど一定の費用と時間が必要でした。

お客様からは、既存設備の改修前に検証をしたいといったご要望のほか、新工場の設立を前にデジタル上で工場を丸ごと作って検証したいというご要望もあります。

――デジタルツインのプラットフォームは様々な企業が展開しています。「Omniverse™️」の強みを教えてください。

「Omniverse™️」には3つの特徴があります。

一つ目は「リアリティ(現実性)」です。高性能なGPU開発の過程で得た細密で美麗なグラフィックスに加え、正確なレンダリング(画像などの生成)が可能で、実写のようなライティングやマテリアル情報を表現できます。例えば、デジタルツインで検証やロボットのトレーニングを行うとなると、仮想空間上にセンサーを生成する必要があります。物理的に正確なセンサー情報を生成することで、品質の高いロボット検証を行うことができるようになります。また、グラフィックスがリアルになるほど、高い精度のシミュレーションが可能です。

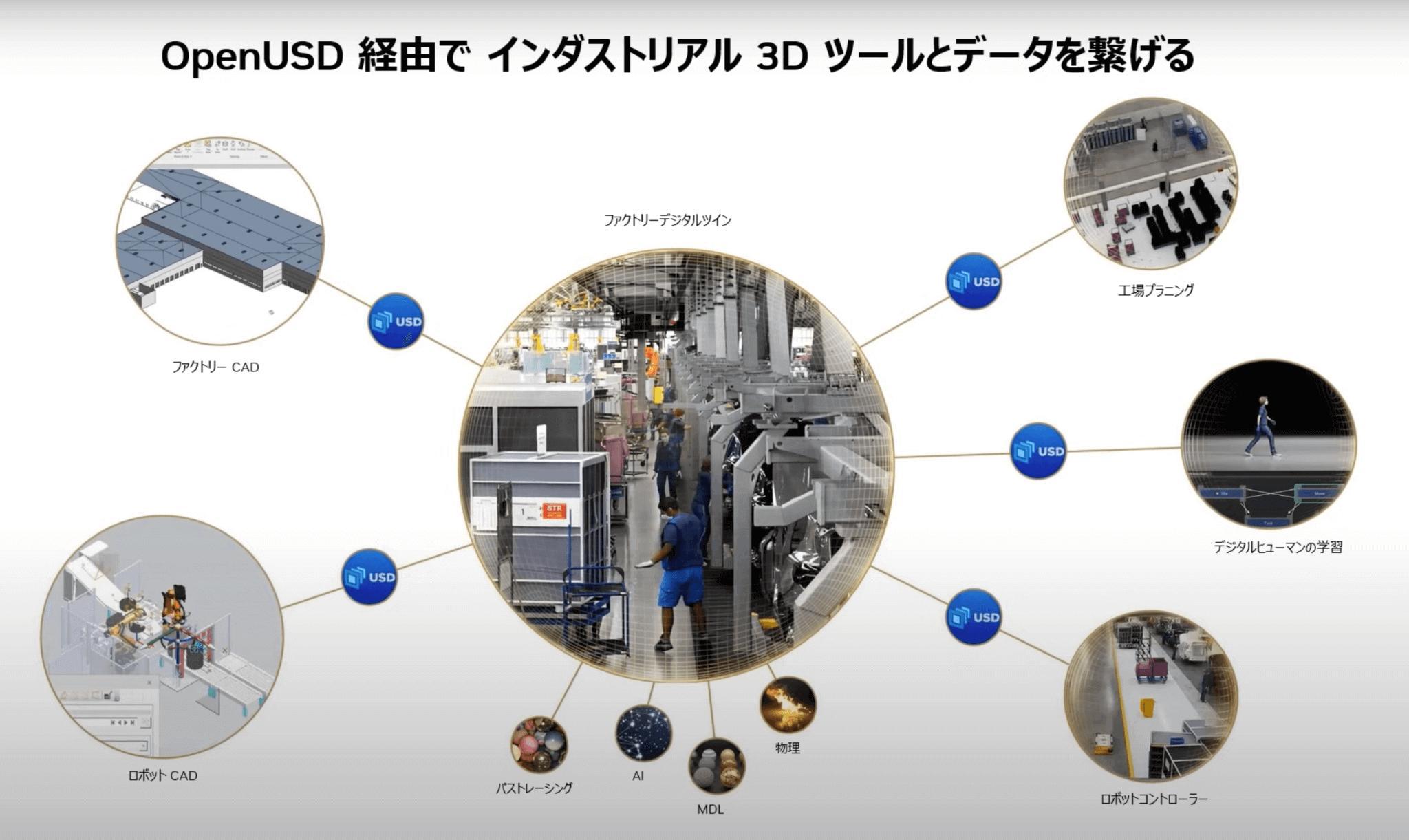

二つ目は、「コラボレーション(互換性)」です。「Omniverse™️」では、複雑な要素を一元的に記述できる世界基準の3Dフォーマット「USD(ユニバーサル・シーン・ディスクリプション)」をベースにしているため、主要なアプリケーションにつないで使用できます。例えば、Aさんが設計のアプリを使っているときに、Bさんが3Dコンテンツの制作アプリを使って、一つの仮想空間を構築することもできます。弊社ではアプリ接続のためのプラグインも提供していますが、自社独自のアプリがある場合でも、接続ツールやプラグインを自社で開発することもできます。

三つ目は、「スケーラビリティ(拡張性)」です。「Omniverse™️」はデータセンターやクラウドなど、大規模な環境でも動かすことができます。数十台、数百台のサーバーをベースとした環境を構築して、工場全体を再現したり、工場全体を再現したり、街全体を再現したり、さらには気候変動を研究するため、地球規模で空間を再現したりといったことができるのは、他社にはない機能かと思います。

――「Omniverse™️」を導入している事例は、どのようなものがあるでしょうか。