EVのパイオニア・テスラが採用していることで知られる「ギガキャスト」が、日本の自動車産業でも新たな潮流となりつつあります。トヨタ自動車が導入を計画していることを明らかにしたほか、自動車アルミ部品大手のリョービも生産に参入することを発表しました。従来の生産工程やサプライチェーンを大きく変える技術とされていますが、「ギガキャストがもたらすインパクトはもっと大きい」と指摘するのが、ローランドベルガーのパートナーの貝瀬斉氏です。長年にわたりモビリティ産業の開発戦略策定や新規事業創出などに関わってきた同氏が、ギガキャストが日本のものづくりに与える影響について明らかにします。上下編の2回に分けてお届けします。

横浜国立大学大学院工学研究科修了。完成車メーカーを経てローランド・ベルガーに参画。その後、ベンチャー経営支援会社、外資系コンサルティングファームなどを経て復職。20年以上、モビリティ産業において、完成車メーカー、部品サプライヤー、総合商社、ファンド、官公庁など、多様なクライアントにサービスを提供。未来構想づくり、コアバリュー明確化、中長期事業ロードマップ策定、新規事業創出、事業マネジメントの仕組みづくり、協業の座組み設計と具現化支援、ビジネスデューデリジェンスなど、幅広いテーマを手掛ける。特に、クライアントと密に議論を重ねながら、生活者や社会の視点に基づき、技術を価値やビジネスに昇華するアプローチを大切にしている。

ギガキャストの実用化 なぜ日本で遅れた?

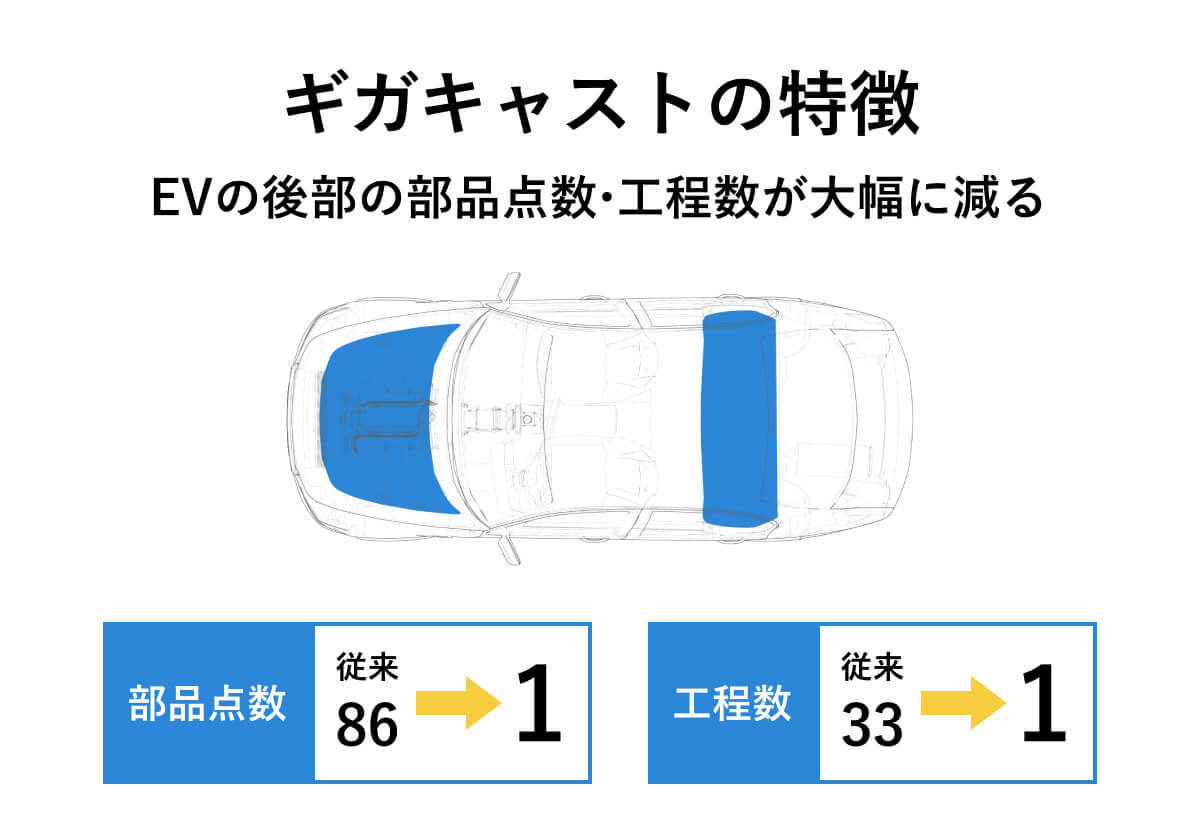

トヨタ自動車が2026年に発売するEVに、新たな生産技術「ギガキャスト」を採用することを発表した。これは、大型の鋳造設備で巨大なアルミ部品を一体成型する技術である。このギガキャストを用いることで、EVの前部と後部の製造が大幅に効率化される。今年6月に披露した後部の試作品では、従来は86部品・33工程だったものが1部品・1工程へと劇的に集約された。当然のことながら、大幅なコスト削減をもたらす。

このような技術がなぜこれまで実用化されてこなかったのか。それは、大型ゆえの鋳造後冷却による収縮で寸法保証が難しいことや、衝突時に大型部品の交換により修理費がかさむ、プレス部品や金型の調達量が減って調達先の経営にダメージを与える、といった課題があったためである。今回トヨタは、デジタルシミュレーションもフル活用することで、これらの課題を解決した。調達先へのダメージについては、むしろこうしたきっかけによりサプライヤーの構造転換を促進する狙いがあるのかもしれない。

ギガキャストにはトヨタ以外の完成車メーカーも取り組んでいる。フォルクスワーゲン、メルセデスベンツ、ボルボなども、EVのリアフロアに大型のギガキャスト部品を採用したコンセプトモデルを発表している。しかし、これに先んじて既に市販モデルに適用している完成車メーカーがある。テスラである。テスラは2020年にモデルYでギガキャストを採用し、171個の鉄板部品をわずか2個のアルミ部品に集約した結果、原価も半減したと言われる。

既存メーカーにはなかったテスラの強み

テスラは、実はギガキャスト以外にも既存完成車メーカーの常識に捉われないことで、新たな技術を先んじて投入してきた過去がある。例えば、E/Eアーキテクチャという、電子・電気制御システム構造である。従来はブレーキやパワートレインなどの各要素を個別のECUで制御していたが、自動運転を見据えた統合制御の進展の中で、車両全体を大型ECUで集中的に制御するゾーンセントラルという構造を、2016年に発売したモデル3で採用した。これにより、車両の制御体系をシンプルにし、ワイヤーハーネスなどのコストや重量を抑制することに成功したのである。

一方、トヨタやフォルクスワーゲンなどの大手の既存完成車メーカーは、将来的な技術として検討はしていたものの、従来のアーキテクチャを有する内燃機関車もラインアップする中で、抜本的に構造が異なるアーキテクチャを採用しようとしても、大型ECUに不可欠な高機能半導体が入手困難であることや、開発工数のひっ迫、既存の調達先への影響の大きさといった課題があり、本格検討には至っていなかった。しかしテスラは、高機能半導体を実質的に自社開発し、EVを少数モデルに絞ることで開発リソースを集中したほか、既存の調達先との付き合いも経済合理性を最優先したことにより、その課題を突破した。

これを俯瞰すると、自動車産業の新たな潮流が見えてくる。それは、テスラが既存完成車メーカーのイノベーションを喚起する、という構造変化である。従来は、大手の既存完成車メーカーが豊富な投資力と開発リソースや蓄積してきたノウハウを生かして、先進的な開発を先導していた。しかし、破壊的創造レベルのイノベーションにおいては、これまでに蓄積した商品や技術、ノウハウ、調達先との関係など、さまざまな「レガシー」が阻害要因にもなる。

テスラの強みは、このようなレガシーがないことだと言える。つまり、これまで常識と思われていたことやしがらみに捉われず、あるべき姿をゼロベースから徹底的に追求することで、大手の既存完成車メーカーが「構想としてはあったものの、なかなか実現できなかったこと」をやってのけてしまったというわけだ。