製造業を取り巻く環境は、労働力不足の深刻化と物流コスト上昇により厳しさを増しています。

生産現場では重量物の取り扱い作業が作業者に大きな負担をかけており、労働災害リスクや人材確保の課題が顕在化しているのが現状です。こうした課題を解決する切り札として、ロボット技術を活用したパレタイジングの自動化システムが注目を集めています。

一方で、システム選定や導入計画には専門知識が必要であり、慎重な検討が求められるでしょう。

この記事では、自動化による業務改革を検討している製造業経営者に向けて、導入効果や選定ポイント、実際の成功事例まで包括的に解説します。

目次

パレタイジングとは?

パレタイジングとは、製品や商品を木製やプラスチック製の荷台(パレット)に積み上げる作業です。

生産ラインの最終段階として、箱や袋、ケースといった荷物をパレットに積み付ける重要な工程。パレット自体は、物流の世界で複数の商品をまとめて運ぶために使用される、すのこのような形状をした平らな台のことを指します。

具体的には、梱包済みの完成品を一時的に保管するため、パレットに積載する作業を指しており、重量物の場合は作業者が専用の機械を使用して積載を行います。

軽い商品であれば作業者が直接手で積み上げることも。

パレタイジングが完了した荷物は、フォークリフトでまとめて運搬できるようになり、効率的な保管や輸送が可能です。

製造業では、工場内の限られたスペースに完成品を効率よく保管し、出荷準備を整える重要な工程として位置づけられています。

単に積み上げるだけでなく、運搬時の安定性や保管効率を考慮した積み方が求められる専門性の高い作業といえるでしょう。

製造業がパレタイジングの自動化する3つのメリット

パレタイジングを自動化するメリットとして以下の3つが挙げられます。

- 作業者の負担軽減と労働災害リスクの削減

- 24時間連続稼働による飛躍的な生産性向上

- ヒューマンエラー削減による品質安定化の実現

順番に見ていきましょう。

メリット1:作業者の負担軽減と労働災害リスクの削減

パレタイジング作業では、重量物を連続して運び続ける必要があり、作業者にとって大きな負担となります。

梱包が大きく持ちにくいものや重量のある製品を何度も持ち上げる作業は、体力に自信がある作業者でも疲労が蓄積し、場合によっては腰痛などの職業病や労災事故につながるリスクがあるのです。

しかし自動化システムを導入することで、危険で負荷の高い作業から従業員を解放でき、安全性が大幅に向上します。

特に荷積みや荷下ろし作業中の怪我リスクを軽減できるため、従業員の健康を守りながら安心して働ける職場環境を構築できます。

人材採用が困難な現在、安全で働きやすい環境を整備することは、優秀な人材の確保と定着率向上にも直結するでしょう。

メリット2:24時間連続稼働による飛躍的な生産性向上

自動化システムの最大の強みは、24時間無休での連続稼働が可能な点です。

人間の作業者と違って休憩時間や夜間、休日でも稼働を続けられるため、生産能力を最大限に活用できます。

たとえ動作速度が協働ロボットのように比較的遅い場合でも、夜間稼働や休日稼働により総合的な生産性は大幅に向上します。

労働基準法などの規制を気にする必要がないため、受注量の増加や納期短縮にも柔軟に対応可能です。

手作業では残業代や深夜手当などの人件費が膨らみがちですが、自動化により長時間稼働でもコストを抑制しながら生産量を増やせる点は、製造業経営において大きなアドバンテージとなります。

メリット3:ヒューマンエラー削減による品質安定化の実現

人による手作業では、疲労や注意力の散漫によりミスが避けられませんが、自動化システムはプログラム通りに正確な動作を継続できます。製品の誤った配置や落下による損傷、作業の遅延といったヒューマンエラーを大幅に削減し、安定した品質での生産が実現します。

特に長時間労働や単調な繰り返し作業では人間の集中力が低下しやすく、不良品発生率が高まる傾向にありますが、機械は常に一定の精度で作業を行います。

パレットへの積み上げパターンも最適化されるため、スペース利用効率が向上し、保管や輸送コストの削減にもつながります。品質の安定化は顧客満足度の向上と信頼関係の構築に直結し、長期的な事業成長の基盤となるでしょう。

パレタイジングシステムの主要3タイプと選び方

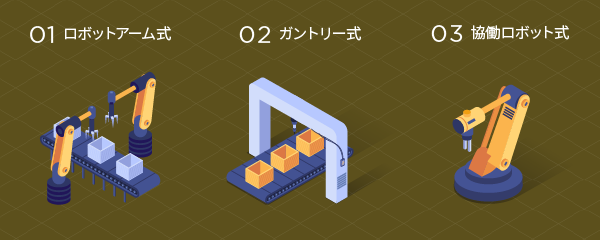

パレタイジングシステムには、生産規模や作業内容に応じて最適な3つのタイプが存在します。

- ロボットアーム式

- ガントリー式

- 協働ロボット式

順番に解説していきます。

タイプ1:ロボットアーム式(小中規模生産向け)

ロボットアーム式は、人間の腕のような動きを再現できる多関節型のパレタイジングシステムです。

一般的には4軸タイプが主流となっており、6軸並みの柔軟な動きは不要なため、シンプルな構造で高い信頼性を実現しています。土台部分が腰のように回転できるため、狭いスペースでも効率的な作業が可能です。

小中規模の製造業にとって魅力的なのは、複雑な形状の製品や壊れやすい商品でも、繊細な動きで安全に取り扱える点です。設置面積を抑えながら高い作業精度を求める中小企業の経営者にとって、投資対効果の高い選択肢といえるでしょう。

タイプ2:ガントリー式(大量生産向け)

ガントリー式は、X・Y・Z軸の3方向に直線的に動く直角座標型ロボットで、大量生産ラインに最適化されたシステムです。

最大の特徴は、高速動作と重量物に対応できる圧倒的なパワーにあり、大規模な飲料工場や物流センターで多く採用されています。

シンプルな構造により長期間の安定稼働が期待でき、長ストロークにも対応可能なため、大型の製造ラインにも柔軟に適用できます。ただし、設置には広いスペースが必要で、自由度は限定的になる点を考慮する必要があります。

高速大量生産を目指す製造業の経営者にとって、生産性向上の決定打となるシステムといえるでしょう。

タイプ3:協働ロボット式(柔軟性重視)

協働ロボット式は、人と安全に共同作業できる革新的なパレタイジングシステムです。

高度なセンシング技術により作業者との接触を自動検知し、動作を即座に停止する機能を備えているため、安全柵の設置が不要になります。複数のパレットに同時対応できるため、パレット交換時も作業を停止する必要がなく、連続稼働が可能です。

ただし、重量物の取り扱いには制約があります。多品種少量生産や頻繁な仕様変更が必要な製造現場では、プログラムの変更が容易で柔軟性に優れた協働ロボット式が最適な選択となるでしょう。

パレタイジングを自動化した成功事例3選

ここからは製造業において、パレタイジングを自動化した成功事例を見ていきましょう。

順番に解説していきます。

事例1:食品製造業の重労働からの解放と省人化の実現

食品用フィルムを製造する工場では、重量のあるダンボール箱を交代制でパレットに積み上げる作業が大きな負担となっていました。従来は複数名の男性作業者が昼夜を問わず重い荷物を運び続ける必要があり、体力的な負担と人員確保の課題を抱えていたのです。

しかしロボットパレタイザーの導入により、重労働に従事していた作業者全員を他の業務に配置転換できるように。自動化システムは荷物を自動で掴んでパレットに積載するため、作業者が重い荷物を持ち上げる必要がなくなりました。

省スペース設計により既存の工場レイアウトを大幅に変更せずに導入でき、投資効果を最大化できた点も成功要因といえるでしょう。人手不足に悩む製造業にとって、限られた人材をより付加価値の高い業務に集中させられる理想的な解決策となりました。

事例2:食品加工業の高い離職率問題の根本的解決

ある食品メーカーでは、完成品を手作業でパレットに積み上げる重労働により、オペレーターの離職率が深刻な問題となっていました。新しく採用した作業者も教育に時間がかかるうえ、体力的な負担から短期間で離職してしまうケースが頻発していたのです。

そこで協働ロボットによるパレタイジングシステムを導入した結果、作業環境が劇的に改善され、従業員の定着率向上を実現しました。ロボットが重い製品の積み上げ作業を担当するため、作業者は軽作業や品質管理に専念できるように。

安全柵が不要な協働ロボットの特性により、作業者とロボットが同じ空間で安全に作業できる環境を構築できました。人材の確保と定着が困難な現代において、働きやすい職場環境の実現は企業の持続的成長に欠かせない要素といえるでしょう。

事例3:穀物加工業の重量物取り扱いにおける安全性向上

穀物を扱う製造業では、重量のある袋をパレットに積み込む作業が作業員の大きな負担となり、作業効率の低下を招いていました。多様な積み付けパターンに対応する必要があったため、熟練した技術を持つ作業者でなければ正確な作業が困難だったのです。

しかしロボットパレタイザーの導入により、複数の積み付けパターンに自動対応できるようになり、人力作業と同等の高精度を実現。作業者の肉体的負担が大幅に軽減されたことで、腰痛などの職業病リスクが減少し、安全な職場環境を構築できました。

自動化により空いた人員を他の重要業務に配置できるようになり、作業者のスキルアップや多能工化も促進されました。重量物を扱う製造現場において、安全性と生産性を両立できる自動化の成功モデルとなっています。

パレタイジング自動化の導入までの4ステップ

パレタイジング自動化の導入までに必要な手順は、大きく分けて以下の4ステップです。

1.現状分析と導入目的の明確化

2.最適なロボットシステムの選定

3.詳細な導入計画の策定と準備

4.システム導入と運用開始

順番に見ていきましょう。

ステップ1:現状分析と導入目的の明確化

パレタイジング自動化を成功させるためには、まず自社の生産プロセスを詳細に分析し、どの部分にロボットを導入すべきかを明確にする必要があります。

現在の作業工程における問題点や改善点を洗い出し、人手不足や重労働といった課題を具体的に把握しましょう。平面図を見ながら導入エリアを確認し、パレタイズやデパレタイズする荷姿と必要な処理能力を明確にしていきます。

単に自動化を目指すのではなく、作業者の負担軽減、生産性向上、安全性確保といった具体的な目標設定が重要です。また、現状の人件費や作業時間、事故リスクなどを数値化しておくことで、後の投資対効果測定の基準となります。

初期段階での綿密な分析が、最適なシステム選定と成功への道筋を決定づけるでしょう。

ステップ2:最適なロボットシステムの選定

現状分析の結果を踏まえ、自社のニーズに最も適したパレタイジングロボットを選定します。市場には様々なパレタイジングロボットが存在するため、性能や価格、サポート体制を比較検討する必要があります。

ロボットの可搬重量は特に重要で、扱う製品の重量に対応できるかを確認しましょう。可搬重量が大きいほど重量物を持ち運べますが、ロボット自体も大型になるため設置スペースが広くなる点を考慮しなければなりません。

また、ワークの形状や表面の状態に応じて、梱包や製品を傷つけないように掴めるロボットハンドの対応状況も確認が必要です。カタログなどの資料を読んで概要を把握し、ロボットベンダーが開催する体験会やセミナーに参加することで、導入効果への理解を深められます。

ステップ3:詳細な導入計画の策定と準備

適切なロボットが決まったら、導入プロジェクトのスケジュールや予算を明確に設定しましょう。導入エリア、パレタイズする荷姿、処理能力が決定した後、CAD図でレイアウトを作成し、具体的な設置計画を立てます。

コンベアやAGV(無人搬送車)など、他の設備との連携が必要な場合は、通信仕様なども確認する必要があります。関係部署との連携を図り、スムーズな導入を目指すとともに、安全教育の準備も欠かせません。

SIer(システムインテグレーター)が導入する現場の状況をヒアリングし、具体的な設計とシステム構築を行うため、詳細な要件をまとめておきます。

一般的に問合せから導入まで約6か月〜10ヶ月程度の期間が必要なため、余裕を持ったスケジュール設定が重要です。

ステップ4:システム導入と運用開始

実際にロボットを現場に導入し、制御システムやPCとの通信テスト、他システムとの連携テストを実施します。SIerの支援を受けながら現場への設置を行い、これまで通り搬送業務をスムーズに行えるかを確認していきます。

ロボットの運用には安全教育が欠かせないため、作業者向けの研修を実施し、安全な操作方法を教育しましょう。新しい種類のワークを扱う場合のロボットへの登録方法や、ワークの積み方変更時の設定方法についても、作業者が操作を間違えずに行えるよう指導します。

導入後は、パフォーマンスを定期的に評価し、必要に応じて改善を行うことで、長期的な効果を最大化できるでしょう。継続的な監視と改良により、投資対効果を高め、安定した自動化システムの運用を実現していきます。

パレタイジング導入前に確認すべき3つの注意点

パレタイジング導入前に確認すべき注意点としては以下の3つが挙げられます。

- 初期投資額とランニングコストの精査

- 設置環境と既存設備との互換性確認

- 安全対策と従業員教育体制の整備

順番に見ていきましょう。

注意点1:初期投資額とランニングコストの精査

パレタイジングロボットの導入には、設備購入費だけでなく設置工事や改修費用などかなりの初期投資が必要になります。機器の種類や規模、製品の特性により必要な投資額は大きく変動するため、慎重な予算設定が欠かせません。

さらに重要なのは、導入後に発生するランニングコストの見積もりです。メンテナンス費用、部品交換費、ソフトウェア更新費用なども継続的に発生し、これらを見落とすと予算オーバーの原因となります。

投資対効果を正確に判断するためには、政府や地方自治体の補助金制度の活用も検討すべきでしょう。リースやRaaS(ロボットアズアサービス)といった分割払いサービスを利用すれば、大きな初期投資を回避できる可能性もあります。

長期的な視点で労働力削減や作業効率向上による利益を計算し、投資回収期間を明確にしておくことが重要です。

注意点2:設置環境と既存設備との互換性確認

パレタイジングロボットの設置には、機械本体だけでなく作業エリアや保守メンテナンス用の十分なスペース確保が必要です。設置場所の床面は水平であることが望ましく、ロボットの重量に耐えられる床の強度も事前に確認しなければなりません。

天井高さや搬入経路についても、設備が無理なく設置できるかチェックが必要です。既存の生産ラインとの連携を考える場合、コンベアやAGV(無人搬送車)との通信仕様確認も重要な要素となります。

設置条件を満たせない場合は、設備改修やレイアウト再設計が必要となり、追加費用が発生する可能性があります。機械の可動域と周辺設備との安全距離も十分に検討し、作業者が安全に動ける環境を確保する必要があります。

導入前の現場調査を綿密に行い、設置の実現可能性を慎重に判断することが成功の鍵となるでしょう。

注意点3:安全対策と従業員教育体制の整備

パレタイジングロボットの導入で最も重要な要素は、作業者の安全確保です。産業用ロボットによる労働災害は年間30件前後発生しており、その過半数が挟まれや巻き込まれといった重篤な事故となっています。

装置周囲には安全エリアを設定し、急停止装置や緊急停止スイッチなどの安全対策を徹底する必要があります。従業員に対する適切な教育と訓練も欠かせない要素で、ロボットの動作原理と安全対策を理解してもらう必要があります。

新しい操作方法を習得するための研修プログラム開発と実施には、時間とコストがかかることも考慮しなければなりません。変化に対する不安や新技術への抵抗感から、従業員の受け入れが遅れる場合もあるため、導入初期段階からの丁寧な説明と関与が重要です。

労働安全衛生法に基づく定期点検や検査の実施体制も整備し、記録保存義務についても理解しておく必要があります。

製造業におけるパレタイジングの今後の展望

製造業におけるパレタイジング市場は、今後数年間で大幅な成長が期待されており、市場規模は2029年までに年平均成長率14.1%で58億1000万米ドルに達する見込みです。

自動化への需要拡大と労働力不足の深刻化により、パレタイジングロボットの導入は加速度的に進むでしょう。技術面では、AI(人工知能)や機械学習の統合が進み、ロボットがより複雑で変化しやすい作業環境に適応できるようになります。

マシンビジョン技術の発達により、パレタイザーは製品の形状や色をより正確に識別し、パレタイジングの精度と効率性が大幅に向上する予定です。

IoT(モノのインターネット)技術の応用により、パレタイザーと他の生産設備がシームレスに連携し、リアルタイム監視や遠隔管理が実現します。

特に食品・飲料業界では厳格な安全基準への対応が求められており、高速自動パレタイジングシステムの需要が急増しています。今後は環境への配慮も重視され、エネルギー効率と持続可能性を重視したロボットシステムが主流となるでしょう。

まとめ

パレタイジングとは、製品や商品を荷台(パレット)に積み上げる重要な物流工程であり、製造業において自動化による大幅な業務効率化が期待されています。

パレタイジングの自動化には、以下の3つの主要メリットがあります。

| メリット | 効果 |

|---|---|

| 負担軽減 | 重労働からの解放と労災リスク削減 |

| 連続稼働 | 24時間無休での生産性向上 |

| 品質安定 | ヒューマンエラー削減と一定品質維持 |

システムは用途に応じて3タイプから選択可能です。

- ロボットアーム式:小中規模生産向け、柔軟性重視

- ガントリー式:大量生産向け、高速・重量物対応

- 協働ロボット式:安全柵不要、人との共同作業可能

導入時は初期投資・ランニングコスト、設置環境の互換性、安全対策と従業員教育の3点に特に注意が必要です。市場規模は2029年まで年平均14.1%成長が見込まれており、AI・IoT技術の統合により、さらなる精度向上と効率化が期待されています。

人手不足が深刻化する製造業において、パレタイジング自動化は競争力強化の重要な要素となるでしょう。