製造業の現場では、年間27,194件の労働災害が発生し、その背景には膨大な数のヒヤリハットが隠れています。

「ヒヤリ」「ハッ」とした瞬間を見過ごすことで、重大事故に発展するリスクが高まる危険性があるのです。

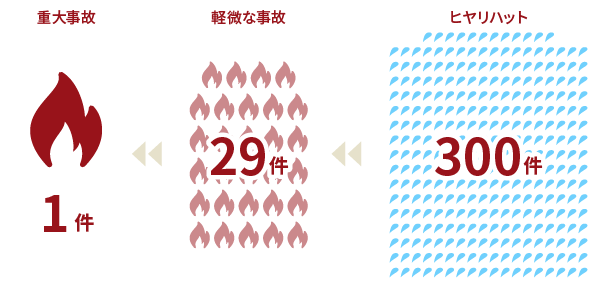

ハインリッヒの法則が示すように、1件の重大事故の陰には300件ものヒヤリハットが存在しており、早期発見と対策により多くの労働災害は確実に防げます。

本記事では、機械への挟まれや高所作業での転落など、製造業で頻発する5つのヒヤリハット事例と、効果的な報告制度を構築するための手順について詳しく解説します。

目次

ヒヤリハットとは?

ヒヤリハットとは、重大な災害や事故に直結する一歩手前の出来事を指します。

思いがけない出来事に「ヒヤリ」としたり、事故寸前のミスに「ハッ」としたりする体験が名前の由来となっています。厚生労働省では「危ないことが起こったが、幸い災害には至らなかった事象」と定義しており、製造業の現場では特に重要な概念です。

製造業における労働災害は深刻な状況にあります。

2023年の製造業における労働災害発生件数は27,194件(前年比1.9%増)で、全業種で最も多い数値を記録しました。さらに休業4日以上の死傷災害は135,371件と3年連続で増加しており、現場でのリスク予防がますます重要になっています。

ヒヤリハットが起こっているということは、重大な災害や事故に直結する可能性のある危険要因が存在していることを意味します。この段階で原因を特定し対策を行えば、多くの重大な労働災害は未然に防げるのです。

経営者にとってヒヤリハットは、事故や災害につながる要因を特定し対策する貴重な機会であり、リスクマネジメントの観点から重要視すべき概念といえるでしょう。

ヒヤリハットの重要性がわかるハインリッヒの法則

ハインリッヒの法則は「1:29:300の法則」とも呼ばれ、1件の重大事故の背後には29件の軽微な事故と300件のヒヤリハットが隠れているという経験則です。

アメリカの損害保険会社で働いていたハーバート・ウィリアム・ハインリッヒが5,000件以上の労働災害を調査して1931年に発表した法則で、現在も世界中の製造業で事故防止の指針として活用されています。

内容をくわしく見ていきましょう。

1:重大事故1件の背後にある300件のコスト

ハインリッヒの法則における300件のヒヤリハットは、表面化していない潜在的なコストを意味しています。

製造現場では「ヒヤリとした」「ハッとした」瞬間が日常的に発生しており、これらは事故に至らなかった危険な状況として記録されます。

しかし実際の現場では、作業者が無意識のうちにミスを回避したり、慣れによって危険を感じなくなったりするケースが多く、報告されるヒヤリハットは氷山の一角に過ぎません。

重大事故1件が発生するまでに、実際には300件以上の潜在的リスクが蓄積されており、それぞれに対応コストや機会損失が発生しています。

例えば、

- 作業の一時中断

- 再作業

- 品質チェックの強化

- 従業員の注意力散漫による生産性低下

などが挙げられます。

製造業では、これらの見えないコストが積み重なることで、重大事故発生時の損失が想像以上に大きくなる構造があるのです。

2:予防投資と事故対応コストの比較分析

安全対策への投資は、事故発生後の対応コストと比較すると圧倒的に効率的です。

厚生労働省の調査によると、事業場における安全対策の費用対効果比は「1:2.7」となっており、安全に投じた費用の2.7倍程度の経済効果があると推計されています。

具体的には、1事業場(平均労働者数732人)当たりの年間安全対策費用は1億9,286万円に対し、災害防止・災害回避効果は5億8,067万円、生産性向上などの副次的効果は1億1,273万円となっています。

一方で、重大事故が発生した場合の対応コストには、労働者の治療費、生産ライン停止による損失、法的対応費用、企業イメージの失墜による売上減少などが含まれます。

製造業では設備投資と同様に、安全対策も「投資」として捉えることで、長期的な収益性向上につながることが数値で証明されています。

3:安全文化が生産性に与える定量的効果

安全文化の確立は、製造業の生産性向上に直接的な効果をもたらします。安全対策が徹底された職場では、従業員が安心して業務に集中できるため、作業効率が向上し、品質の安定化が図れます。

具体的な効果として、生産性向上効果が45.5%、労働意欲などの向上効果が14.6%、企業イメージ向上効果が17.9%、欠勤・遅刻の減少効果が14.3%という調査結果があります。

また、安全文化が根付いた職場では、従業員同士のコミュニケーションが活性化し、危険を感じた際の報告体制が整うため、問題の早期発見と迅速な対策が可能になります。

製造業において「止めない安全」を実現することで、個々の機械や動力の遮断を細かく制御し、全体の生産ラインを停止させることなく安全性を確保できるため、安全性と生産性の両立が実現できます。

参考:中央労働災害防止協会調査研究部「安全対策の費用対効果一企業の安全対策費の現状とその効果の分析一」

製造業で頻発する5つのヒヤリハット事例

ここからは製造業で頻発するヒヤリハット事例を5つ紹介していきます。

順番に見ていきましょう。

事例1:機械への挟まれ・巻き込まれリスク

製造業で最も多い労働災害が「はさまれ・巻き込まれ」で、令和5年の統計でも最多の発生件数を記録しています。

工場内では樹脂混練機での作業中に、うっかりして投入口にゴム手袋をはめた状態で手を入れてしまい、手袋がスクリューに巻き込まれそうになった事例があります。

また、ボール盤でステンレス板に穴をあける作業中、台上の不要物を軍手をしたまま取り除こうとした際、回転中のドリルに手袋が巻き込まれそうになったケースも。

製造業では回転する機械や設備が多く使用されているため、ベルトコンベア、プレス機、旋盤、ボール盤、撹拌機などの可動部に身体や衣服が巻き込まれる危険性が日常的に存在します。

対策として、回転部への接触防止カバーの設置、作業時の手袋着用禁止の徹底、投入口への安全柵の設置、作業手順の再教育実施が効果的です。

事例2:高所作業での墜落・転落危険

製造業では高い位置に材料や製品を置いて作業する場合が多く、作業中に高所から転落・墜落するヒヤリハットが頻繁に発生しています。

厚生労働省の事例では、厨房のコンロ(高さ約80cm)上に段ボールと丸椅子を重ねて登り、頭上のダクト内を清掃中にバランスを崩して転落しそうになった事例が報告されています。

また、フォークリフトやオーダーピッキングリフトでの作業中に転落しそうになったり、脚立を使って材料・製品を取るときに落ちそうになったりするケースも。

荷降ろし・荷積みの際にトラックから落ちそうになったり、台車とともに段差から落ちそうになったりする事例も頻発しています。

予防策として、専用の作業台や脚立など安定した足場の使用、柄の長いブラシを使用するなど高所作業を回避できる代替手段の採用、作業開始前の足場点検徹底が重要です。

事例3:化学物質による健康被害の前兆

化学物質は使用方法を誤ると、気づかないうちに健康被害を受ける危険性があり、2024年4月に労働安全衛生法に新たな化学物質規制が導入されました。

実際の事例として、魚介類の加工を行っていた労働者が、次亜塩素酸ナトリウムと希塩酸を水で希釈した消毒殺菌用水溶液の使用により、眩暈や吐き気等の体調不良を訴え、入院した事例があります。

さらに、ボイラー洗浄時の化学物質のばく露により、作業終了後に身体の皮膚が赤くなり眼が充血し、熱傷性ショックの疑いで死亡した重篤な事例もあります。

事例4:重量物運搬時の腰痛・負傷リスク

製造業では重量物の運搬作業が頻繁に行われ、腰痛による身体への負担は労災認定される可能性が高く、仕事の継続ができなくなって離職に至る深刻なケースも発生しています。

30kgの荷物を持ち上げる場合、450kgの負荷が腰にかかると言われており、膝を伸ばしたまま重たい荷物を無理に持ち上げて運ぼうとすると、腰に負荷がかかり痛めやすくなります。

実際の事例として、重量物を手で運んでいる最中に通路の段差に気付かずに転倒したり、地面に置かれた荷物を持ち上げて机の上に置く動作のときに腰痛が発生したりするケースも。

また、持ち上げた荷物の向きを変えるため、傾けたり腰をひねったりすると、さらに腰を痛めてしまうリスクが高まります。

対策として、作業姿勢の見直し、ストレッチの実施、台車での運搬義務化、ドラムクリッパーやドラムポーター、電動ハンドリフトの使用が効果的です。

事例5:設備故障による生産ライン停止の予兆

ヒヤリハット報告の中に「設備の異音が聞こえた」「いつもと違う振動があった」といった事例があった場合、設備の故障を知らせる初期サインである可能性も。

実際の事例として、製品をコンベアから取り出し箱詰め作業を行っていた際に、センサーの誤作動によってコンベアが急に停止し、製品がコンベア上でバランスを崩し倒れかけた事例が報告されています。

設備故障による生産ラインの停止は、

- 納期遅延による顧客からの信頼失墜

- 緊急対応による追加コスト

- 生産目標の未達

といった損失が発生します。

効果的なヒヤリハット報告制度を構築する4つのステップ

ヒヤリハット報告制度を成功させるには、以下4つの手順を踏みましょう。

1.報告しやすい環境づくりと心理的安全性

2.5W1Hを活用した標準報告フォーマット

3.迅速な原因分析と改善策の実行体制

4.継続的な改善サイクルの仕組み化

順番に解説していきます。

ステップ1:報告しやすい環境づくりと心理的安全性

心理的安全性とは、自身の意見や懸念を罰や拒絶の恐れなく表現できる状態を指します。

製造現場では、ヒヤリハットを報告した従業員が「ミスをした人」として批判されることを恐れ、報告を避けるケースが少なくありません。

心理的安全性が低い職場では、否定や批判、言い訳や自己弁護、虚偽報告が慢性化し、インシデント報告にも悪影響を与えます。

逆に心理的安全性の高い職場環境では、インシデントの報告件数が多いことを良い兆候として理解しているため、職員は積極的にヒヤリハット報告を行えます。

報告しやすい環境を作るには、報告で不利益を被らないことを明言し浸透させる、報告したら評価を上げるシステムづくり、上司が率先してヒヤリハットを報告する姿勢が重要です。

さらに事態が改善されたときに報告者や提案者に報奨金・賞品を支給する報奨制度の開設も効果的です。

ステップ2:5W1Hを活用した標準報告フォーマット

ヒヤリハット報告書の作成には、5W1Hを意識した情報整理が不可欠です。

- When(いつ発生したか)

- Where(どこで発生したか)

- Who(誰が関わったか)

- What(何が起こったか)

- Why(なぜ起こったか)

- How(どのように対処するか)

の6つの要素を明確にすることで、第三者にも状況を正確に伝えられます。

報告書の作成作業は、特に書類を書き慣れていない社員にとって大変で手間もかかるため、負担がかかりすぎないよう記載や提出のハードルを下げる工夫が大切です。

具体的には、報告書の一部を選択式にして記入箇所を減らす、全部署にヒヤリハットノートを配布し休憩時間に書き込める環境を作る、報告を電子化してパソコンやスマホから簡単に提出・確認できるようにするなどの方法があります。

客観的な事実に基づいて発生当時の出来事や様子をそのまま記載し、主観的な表現は避けることが重要です。

ステップ3:迅速な原因分析と改善策の実行体制

ヒヤリハットの原因分析は、報告内容のチェックから始まります。報告書だけでは必ずしもヒヤリハットの全容を把握できないため、場合によっては発生した現場の調査や関係者へのヒヤリングも必要です。

原因分析では「なぜ」という問いに対して一つ一つ答えを出していくことで、事実をより深く認識でき、何が問題であったかが明確になります。問題は一つだけではなく複数の要因がある場合も多く、有効な対策を実施するためには漏れなく問題を洗い出すことが必要です。

分析は一つの手法に依存せず、さまざまな角度から多角的に行うことが効果的です。

ステップ4:継続的な改善サイクルの仕組み化

ヒヤリハット対策の実行は終わりではなく始まりであり、対策実行後は再び情報の収集へと戻る継続的なサイクルが重要です。PDCAサイクル(Plan-Do-Check-Act)を安全管理に取り入れることで、常に現場の安全状況を監視し、改善を続けることができます。

計画段階ではヒヤリハット報告を基に潜在的な危険を特定し対策計画を立案し、実行段階では計画に基づいて具体的な対策を実施します。評価段階では実施した対策の効果を評価し、ヒヤリハット報告の増減や事故発生状況を確認して対策の有効性を分析しましょう。

改善段階では評価結果に基づき必要な修正や追加の対策を行い、改善点を明確にして次の計画に反映させます。定期的な見直しと更新により、常に最新の情報と状況に対応した安全管理が実現します。

ヒヤリハット対策を成功させる3つの戦略

ヒヤリハット対策を成功させる戦略としては、以下の3つがあげられます。

- トップダウンによる安全文化の浸透

- 現場主導のボトムアップ改善活動

- デジタル技術を活用した効率的な管理

順番に見ていきましょう。

戦略1:トップダウンによる安全文化の浸透

安全文化の醸成には、経営トップが「安全第一」のメッセージを継続的に発信し続けることが最も重要です。

リーダーの言動の積み重ねがメンバーに浸透していくことで、「安全な職場を維持するためには○○が当り前」という価値観が大多数のメンバーに継承され、安全文化が醸成されていきます。

経営者は月次朝礼の冒頭で「ご安全に」というあいさつの後、安全第一の重要性や効率と安全が対立構造になった場合は安全を最優先する判断と行動をするよう具体例を交えて話す必要があります。

さらに、自らが頻繁に現場に顔を出し、現場メンバーに「安全と効率がトレードオフになったらまず安全を優先するようにね」と声をかけることが重要です。

脚立を使った高所作業の様子を見て不安全行動と思えるものがあればトップ自らが指摘するなど、「言葉」と「行動」のすべてで安全第一を訴え続ける姿勢が求められます。

戦略2:現場主導のボトムアップ改善活動

現場主導のボトムアップ式改善活動は、従業員が能動的に取り組めるため、モチベーションが高くなるという大きなメリットがあります。

トヨタが製造業に浸透させたボトムアップ式では、現場の声を重視し、従業員たちに主体的に改善提案を行ってもらう形式を採用しています。

経営陣の指示で動くのではなく、現場の社員は皆で知恵を出し合い、自ら作業効率の向上を図ってカイゼン活動を実施していく点が特徴です。

安全文化の醸成においても、現場から提案したヒヤリハット対策に対して経営者やリーダー陣が検討し、有効性と妥当性を感じれば実施するという方法が効果的。

メンバーが主体性を発揮できる機会を与えることで、安全に関するプロジェクトを任せたり、定期的な安全会議に参加させたりすることにより、メンバーは「自分ごと」として安全を捉えるようになり、チーム全体で安全を守る文化が自然と形成されます。

戦略3:デジタル技術を活用した効率的な管理

デジタル技術の活用により、従来の安全管理手法を大幅に改善し、事故の未然防止や迅速な対応が可能となります。

IoTセンサーを活用した予知保全は、製造設備の振動・温度・音などの状態を常時モニタリングすることで、従来の時間基準保全から脱却する革新的なアプローチです。

AIによるデータ分析で設備の劣化や異常の兆候を早期に検知し、最適なタイミングでメンテナンスを計画・実施することで、突発的な故障による予期せぬライン停止を防げます。

作業員の安全管理においても、スマートフォンやセンサーなどのIoTデバイスを活用すれば作業者の位置や危険な場所への侵入、重機との接近を検知し、作業者本人だけでなく現場監督者へ素早く通知できます。

監視カメラとAIを組み合わせることで、作業員の服装や装備を自動チェックしたり、作業員の動きを監視して人の目では見逃してしまう危険予測を行い、より正確なリスク回避が実現するでしょう。

ヒヤリハットの今後の展望

製造業におけるヒヤリハット対策は、デジタル技術の進歩により大きく変化しています。

従来の紙ベースの報告から、スマートフォンやタブレットを活用したリアルタイム報告システムへの移行が進んでおり、戸田建設が開発した『ヒヤリポ』のようなアプリケーションが実用化されています。

IoTセンサーを活用した予知保全技術により、設備の振動・温度・音などを常時モニタリングし、異常の兆候を早期に検知できるようになりました。

さらに、ウェアラブルデバイスによる作業員の心拍数や体温監視、AIを活用した過去のヒヤリハット事例のビッグデータ分析により、事故発生パターンの把握とリスク予測が可能となっています。

重機と作業員の接近を感知して自動停止する安全システムや、VR技術を用いた模擬訓練も導入が進んでいます。

これらの技術革新により、従来の人的判断に依存していた安全対策から、データに基づく予防的な安全管理へと進化し、製造業の労働災害防止がより効果的に実現できる時代が到来しています。

まとめ

ヒヤリハットは重大な災害や事故の一歩手前の出来事であり、製造業の安全管理において極めて重要な概念です。

ハインリッヒの法則が示すように、1件の重大事故の背後には29件の軽微な事故と300件のヒヤリハットが存在しており、早期発見と対策により多くの労働災害は未然に防げます。

製造業で頻発する主要なヒヤリハット事例は以下のとおりです。

| 事例 | 内容 | 対策例 |

|---|---|---|

| 機械の挟まれ・巻き込まれ | 樹脂混練機、ボール盤での作業中の危険 | 安全柵設置、手袋着用禁止 |

| 高所作業の墜落・転落 | 脚立やフォークリフトでの転落危険 | 専用作業台の使用、足場点検 |

| 化学物質による健康被害 | 消毒殺菌剤による体調不良 | 適切な保護具着用、換気徹底 |

| 重量物運搬時の腰痛 | 30kg荷物で450kgの腰負荷 | 台車使用義務化、作業姿勢改善 |

| 設備故障による生産ライン停止の予兆 | センサー誤作動によるコンベア急停止 | 定期点検強化、予知保全システム導入 |

効果的な報告制度構築には、心理的安全性の確保、5W1Hによる標準フォーマット、迅速な原因分析、PDCAサイクルによる継続改善が必要です。

成功戦略として、トップダウンによる安全文化浸透、現場主導のボトムアップ改善、IoTやAI技術を活用したデジタル管理が挙げられます。

今後はリアルタイム報告システムや予知保全技術により、データに基づく予防的安全管理が主流となり、製造業の労働災害防止がより効果的に実現されるでしょう。